具有摩擦各向异性的异质层状铜-铜锌合金及其制备方法

本发明属于铜合金摩擦领域,具体涉及一种具有摩擦各向异性的异质层状铜-铜锌合金及其制备方法。

背景技术:

1、铜合金以纯铜为基体加入一种或几种其他元素所构成的合金。纯铜呈紫红色﹐又称紫铜。纯铜密度为8.96﹐熔点为1083℃﹐具有优良的导电性﹑导热性﹑

2、延展性和耐蚀性。铜及铜合金是广泛应用于工程机械、汽车零部件、液压等制造行业的金属结构材料,例如,用作轴承/套等的铜锌合金。但是由于铜合金耐磨性较差,需要频繁的维护或更换部件,随着实际工况越来越苛刻,铜合金越来越显示出不足之处。目前,铜及铜合金在摩擦学领域应用仍面临高摩擦、较高磨损率和强度较低等突出问题,随着工业技术参数需求的提高和服役条件的苛刻化,使铜及铜合金兼具高强度、低摩擦及高耐磨性等综合性能是其行业发展的必然趋势。通过改变表面形貌来改善摩擦磨损的想法引发了人们的广泛关注。然而,表面异构形貌易于被磨屑填充或在摩擦过程中被去除,缺乏长期可持续性极大地限制了它们的应用,例如,作为轴承结构材料时,异构材料的耐磨性会随着磨损时间的增加迅速变低。目前提高铜合金耐磨性的表面处理技术主要有表面硬化技术、表面涂敷技术和表面冶金技术等。然而,现有的表面处理技术加工过程环境污染大,资源浪费较为严重;高效短流程制备技术还不成熟,产品质量和性能有待提高,还不能满足实际生产的需要。

技术实现思路

1、本发明的目的在于提供一种具有摩擦各向异性的异质层状铜-铜锌合金及其制备方法。

2、实现本发明目的的技术解决方案为:一种具有摩擦各向异性的异质层状铜-铜锌合金的制备方法,包括如下步骤:

3、步骤(1):对铜板和铜锌合金板进行机械抛光;

4、步骤(2):有机除油;

5、步骤(3):将铜和铜锌合金交替堆叠、扩散焊接成铜-铜锌材料的胚料;

6、步骤(4):对胚料在室温下进行总变形量为88%~98%的冷轧;

7、步骤(5):将轧制后的胚料在300℃~350℃氩气流中退火3~4小时,得到铜-铜锌合金。

8、进一步的,步骤(1)中采用的铜板的厚度为1±0.2mm,采用的铜锌合金板的厚度为铜板厚度的80%;

9、铜板的纯度大于99.9wt.%,铜锌合金的成分为cu-32wt.%zn。

10、进一步的,步骤(1)中的机械抛光具体为:

11、依次用1000、1200、1500、2000的sic砂纸机械打磨,然后用3.5μm金刚石抛光膏机械抛光。

12、进一步的,步骤(2)有机除油具体为:

13、步骤(21):将抛光的样品放入丙酮中30~40kz的超声中清洗10-15min除油;

14、步骤(22):将丙酮除油的样品再放入酒精中清洗10-15min,然后用真空干燥对样品进行干燥,保存待用。

15、进一步的,步骤(3)中扩散焊接的工艺参数具体为:在920±5℃、2.5±0.2mpa压力下进行扩散焊接,氩气保护2-2.5小时。

16、进一步的,步骤(3)焊接得到的胚料的厚度为20-30层。

17、进一步的,步骤(5)中冷轧每道次的变形量为10%。

18、一种具有摩擦各向异性的异质层状铜-铜锌合金,采用上述的方法制备。

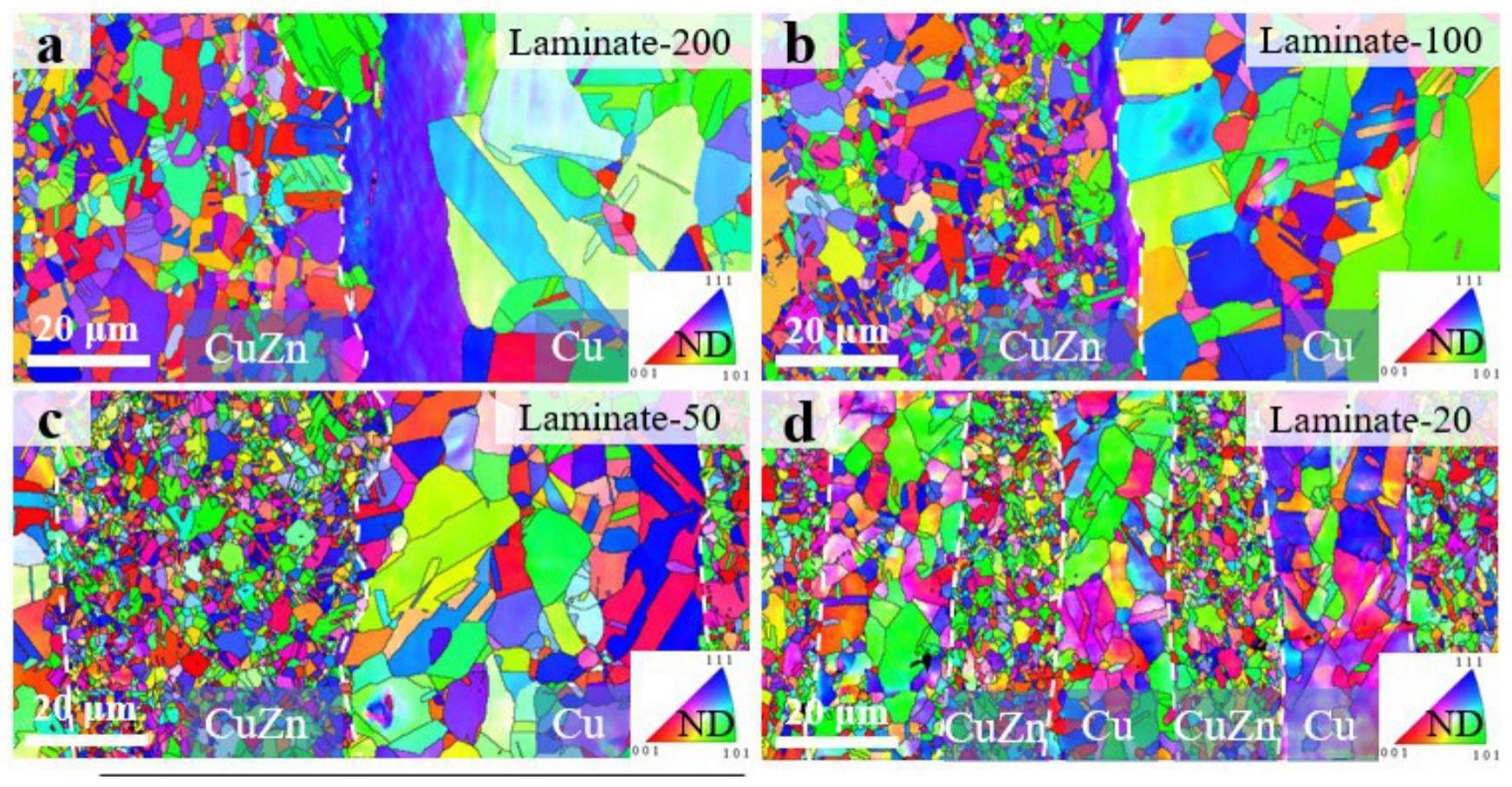

19、进一步的,铜层的晶粒尺寸为2~3.5μm,铜锌层的晶粒尺寸为1~1.5μm,层间距为50±10μm。

20、本发明与现有技术相比,其显著优点在于:

21、本发明通过轧制调整层间距,制备得到了不同层间距的异质层状铜/铜锌合金,通过扩散焊和轧制的方式,得到的异质层状铜/铜锌合金在平行和垂直于界面的滑动方向上具有显著的摩擦学各向异性,并且垂直于界面滑动时摩擦性能更为优异。由于锌元素的存在,铜锌层的晶粒更容易得到细化,因此在轧制和退火后容易形成超细晶的铜锌层,并且拥有更高的硬度,与铜层构成异质双相结构,通过异质双相结构诱导的应变局域化提高了铜/铜锌合金的耐磨性,从而能适用于轴承等金属构件的复杂工况,这为设计具有出色摩擦学特性的异质层状合金提供了准则。

技术特征:

1.一种具有摩擦各向异性的异质层状铜-铜锌合金的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤(1)中采用的铜板的厚度为1±0.2mm,采用的铜锌合金板的厚度为铜板厚度的80%;

3.根据权利要求2所述的方法,其特征在于,步骤(1)中的机械抛光具体为:

4.根据权利要求3所述的方法,其特征在于,步骤(2)有机除油具体为:

5.根据权利要求4所述的方法,其特征在于,步骤(3)中扩散焊接的工艺参数具体为:在920±5℃、2.5±0.2mpa压力下进行扩散焊接,氩气保护2-2.5小时。

6.根据权利要求5所述的方法,其特征在于,步骤(3)焊接得到的胚料的厚度为20-30层。

7.根据权利要求6所述的方法,其特征在于,步骤(5)中冷轧每道次的变形量为10%。

8.一种具有摩擦各向异性的异质层状铜-铜锌合金,其特征在于,采用权利要求1-7任一项所述的方法制备。

9.根据权利要求8所述的异质层状铜-铜锌合金,其特征在于,铜层的晶粒尺寸为2~3.5μm,铜锌层的晶粒尺寸为1~1.5μm,层间距为50±10μm。

技术总结

本发明属于铜合金摩擦领域,具体涉及一种具有摩擦各向异性的异质层状铜‑铜锌合金及其制备方法。包括如下步骤:步骤(1)对铜板和铜锌合金板进行机械抛光;步骤(2)有机除油;步骤(3)将铜和铜锌合金交替堆叠、扩散焊接成铜‑铜锌材料的胚料;步骤(4)对胚料在室温下进行总变形量为88%~98%的冷轧;步骤(5)将轧制后的胚料在300℃~350℃氩气流中退火3~4小时,得到铜‑铜锌合金。本发明所得不同层间距的铜/铜锌合金,通过调控层间距以研究层间距和摩擦各向异性的关系,为设计具有出色摩擦学特性的异质层状合金提供了准则。

技术研发人员:李天豪,张棋程,陈翔

受保护的技术使用者:南京理工大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!