一种基于微织构刀具切削加工的能耗优化方法

本发明涉及绿色切削领域,特别涉及一种基于微织构刀具切削加工的能耗优化方法。

背景技术:

1、根据国际能源署的研究表明,自2007年起制造业的能源消耗量在全球的能耗中占比超过三分之一,针对日益显著的能源危机问题,全球在可持续发展观点上达成共识;因此对切削加工过程中的能耗理论和优化方法研究已成为急需解决的问题和亟待突破的领域。

2、目前,为了降低切削加工的能耗,采取的方法主要是通过构建机床加工能耗模型结合功率计测量机床功耗对切削工艺参数优化。近些年来,微织构刀具的研究显示,在刀具表面制备微织构,使刀具在切削加工时实现特殊功能,引起了国内外学术界和产业界的极大关注,为绿色切削加工的研究提供了新的方向。

3、刀具表面微织构极大程度上降低了刀-屑接触长度,减少了切屑在前刀面的摩擦距离,使得切屑内部的流出速度梯度加大,一方面可以增大平均流出速度,减少切屑的形变量,另一方面也会使得切屑更加弯曲,能够更顺利地从前刀面上脱离,避免了在切屑在前刀面上团聚摩擦,有效降低切削加工能耗。

4、中国专利(201510118325.4)“面向能效的多工步数控铣削工艺参数多目标优化方法”,通过对铣削加工过程中的主轴转速、每齿进给量、背吃刀量、铣削宽度和工步数优化,解决铣削加工中的能耗和成本高问题。中国专利(202110291935.x)“一种切削阶段数控车床加工参数节能优化方法”通过分析切削过程中的车床能耗特性,利用自适蚁群算法对模型求解,得到最优车削参数,优化数控车床切削阶段的能耗。

技术实现思路

1、本发明的主要目的在于克服现有技术中通过调控加工参数优化切削能耗的缺陷,提出一种基于微织构刀具切削加工的能耗优化方法。

2、本发明采用如下技术方案:

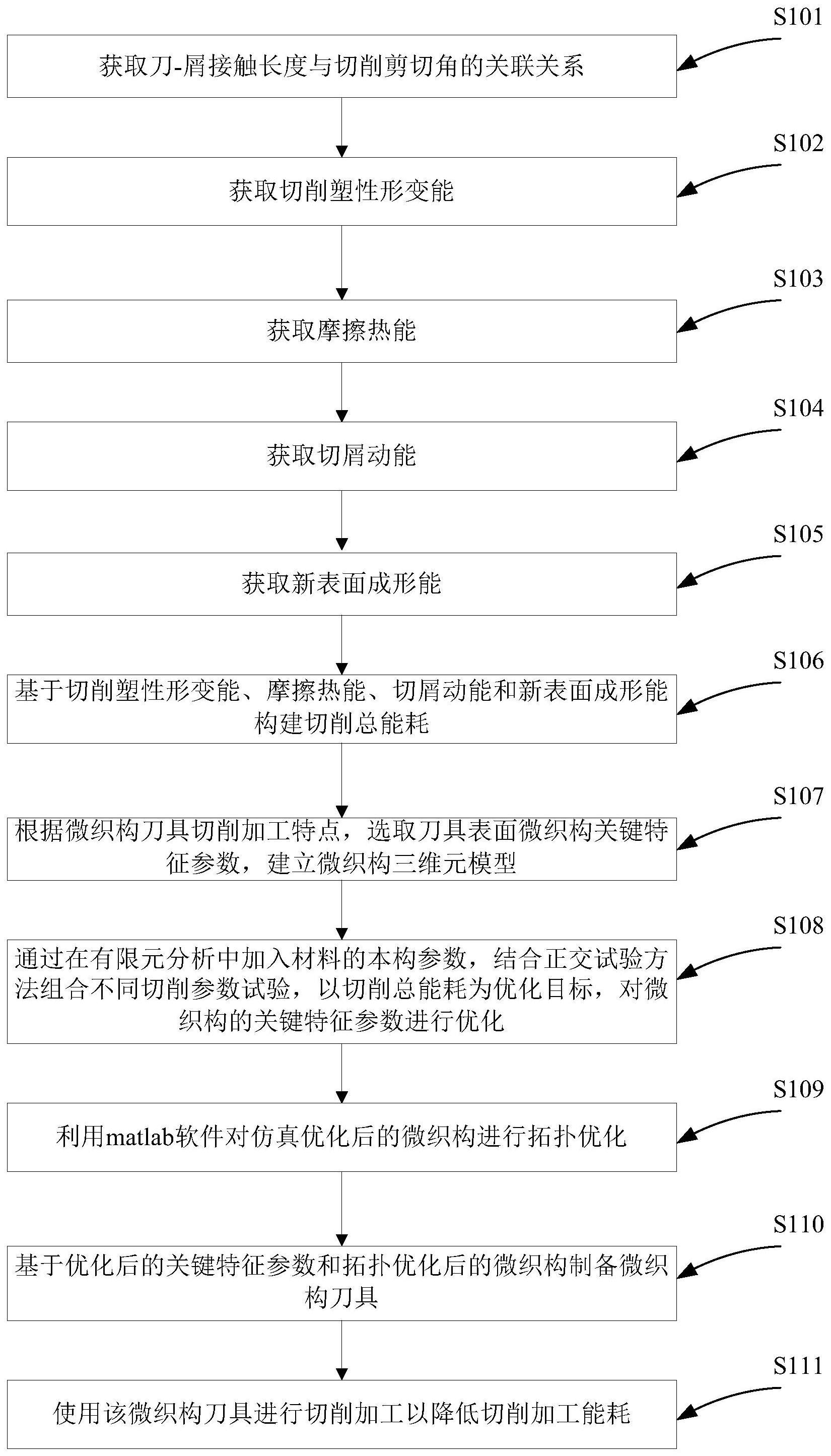

3、一种基于微织构刀具切削加工的能耗优化方法,包括:

4、s101,获取刀-屑接触长度与切削剪切角的关联关系,如下:

5、lf=mac[tanβ+tan(φ-γ0)]

6、其中,lf表示刀-屑接触长度;m为表征切屑和前刀面接触面上应力分布情况的一个参数;ac表示切屑厚度;β表示摩擦角;表示切削剪切角;γ0表示刀具前角;

7、s102,获取切削塑性形变能,如下:

8、

9、其中,wd表示切削塑性形变能;aw表示切削宽度;表示剪切强度;vc表示切削速度;β表示摩擦角;

10、所述剪切强度与切削速度的关联关系如下:

11、

12、s103,获取摩擦热能,如下:

13、

14、其中,wf表示摩擦热能;c1为修正系数;

15、s104,获取切屑动能,如下:

16、

17、其中,wk表示切屑动能;ρ表示材料密度;

18、s105,获取新表面成形能,如下:

19、wn=rawvc

20、其中,wn表示新表面成形能;r表示断裂能;

21、s106,基于切削塑性形变能、摩擦热能、切屑动能和新表面成形能构建切削总能耗,如下:

22、

23、其中,wc表示切削总能耗;t表示加工时间;

24、s107,根据微织构刀具切削加工特点,选取刀具表面微织构关键特征参数,建立微织构三维元模型;

25、s108,通过在有限元分析中加入材料的本构参数,结合正交试验方法组合不同切削参数试验,以切削总能耗为优化目标,对微织构的关键特征参数进行优化;

26、s109,利用matlab软件对仿真优化后的微织构进行拓扑优化;

27、s110,基于优化后的关键特征参数和拓扑优化后的微织构制备微织构刀具;

28、s111,使用该微织构刀具进行切削加工以降低切削加工能耗。

29、优选的,基于优化后的关键特征参数和拓扑优化后的微织构制备微织构刀具,具体包括:

30、去除刀具本体表面的氧化层,再依次进行超声波清洗、氮气吹干及真空烘干;

31、搭建能场辅助液相激光加工微织构的实验系统和监测平台;

32、使用能场辅助液相激光加工方法制备微织构刀具。

33、优选的,所述去除刀具本体表面的氧化层为通过微喷砂处理。

34、优选的,所述真空烘干为采用真空烘箱进行烘干。

35、优选的,所述能场辅助为电场或磁场。

36、优选的,所述能场液相激光加工方法包括液体材料、液相参数和激光加工参数设计。

37、优选的,所述关键特征参数包括:截面形貌、刃边距、刃边角、排布密度和深度。

38、与现有技术相比,本发明的有益效果如下:

39、本发明一种基于微织构刀具切削加工的能耗优化方法,系统地分析了微织构刀具切削加工过程中的切削能耗模型,根据微织构刀具切削加工特性、切削加工参数和工件材料匹配性,设计并制备刀具表面微织构,应用于实际切削加工中能够有效降低切削能耗。

技术特征:

1.一种基于微织构刀具切削加工的能耗优化方法,其特征在于,包括:

2.根据权利要求1所述的基于微织构刀具切削加工的能耗优化方法,其特征在于,基于优化后的关键特征参数和拓扑优化后的微织构制备微织构刀具,具体包括:

3.根据权利要求2所述的基于微织构刀具切削加工的能耗优化方法,其特征在于,所述去除刀具本体表面的氧化层为通过微喷砂处理。

4.根据权利要求2所述的基于微织构刀具切削加工的能耗优化方法,其特征在于,所述真空烘干为采用真空烘箱进行烘干。

5.根据权利要求2所述的基于微织构刀具切削加工的能耗优化方法,其特征在于,所述能场辅助为电场或磁场。

6.根据权利要求2所述的基于微织构刀具切削加工的能耗优化方法,其特征在于,所述能场液相激光加工方法包括液体材料、液相参数和激光加工参数设计。

7.根据权利要求1所述的基于微织构刀具切削加工的能耗优化方法,其特征在于,所述关键特征参数包括:截面形貌、刃边距、刃边角、排布密度和深度。

技术总结

本发明公开了一种基于微织构刀具切削加工的能耗优化方法,涉及绿色切削制造技术领域,包括:基于切削塑性形变能、摩擦热能、切屑动能和新表面成形能构建切削总能耗;根据微织构刀具加工特性、切削加工参数和工件材料匹配性,自主设计并制备微织构刀具,以有效降低切削过程中的能量消耗。本发明能够广泛应用于切削加工,针对不同的加工场景及不同的加工材料,指导实际切削加工工艺,有效降低切削加工能耗。

技术研发人员:连云崧,戴鹏伟,陈贤德,周伟,褚旭阳,张敏,田伟江

受保护的技术使用者:厦门大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!