超声振动辅助电化学放电-磨削一体化加工方法和装置

本发明涉及超声振动辅助加工,尤其涉及一种超声振动辅助电化学放电-磨削一体化加工方法和装置,用于对具有微通道结构的材料进行加工,如陶瓷材料。

背景技术:

1、陶瓷材料具有高硬度、高耐热性、高耐磨性和低摩擦系数以及优异的耐腐蚀性、绝缘性等特性,使其在现代工业中被广泛应用于电子、光学、航空航天等领域。然而,由于陶瓷材料的硬脆性,目前,由于对陶瓷材料的加工技术或方法存在不足,在陶瓷材料的加工过程中仍存在一定的限制和挑战,难以完成对其高精度、高质量、低成本加工。

2、现有加工陶瓷材料的方法主要有传统切削加工、激光加工、电化学放电磨削一体化加工等。传统切削加工在切削的过程中需要较高的切削力和切削温度,容易导致刀具磨损和表面质量不理想;激光加工中所需的设备成本高、加工速度较慢,同时对于某些特殊陶瓷材料进行加工时,会出现裂纹和应力问题;电化学放电磨削一体化加工本身是一种低成本的加工方法,然而现有的电化学放电磨削一体化技术未对磨削层高度进行深入研究,电化学放电能量与磨削并不匹配,导致陶瓷材料因磨削层过大而出现崩边和裂纹或者磨削层过低而出现残余热影响区凹坑,使表面加工精度和加工质量不能达到最佳效果。

3、微通道作为陶瓷材料的一种典型结构,针对陶瓷微槽的磨削加工方法需要满足一些复杂形状的加工需求,如具有尖角、曲线、倒角、锯齿等特殊形状的微槽,对目前的加工方法也提出了挑战。

技术实现思路

1、有鉴于此,本发明提供了一种超声振动辅助电化学放电-磨削一体化加工方法和装置,用以在超声振动辅助的作用下,提高电化学放电能量与磨削静态匹配的精确度,降低加工材料出现损伤的问题,提高加工精度、加工质量以及降低切削力,并提高工程应用价值。

2、第一方面,本发明提供了一种超声振动辅助电化学放电-磨削一体化加工方法,所述方法包括以下步骤:

3、步骤一、将测试工件水平固定于电解液槽的工件夹具中,保持电解液槽中电解液完全浸没测试工件,浸没的高度大于或等于1.5mm;

4、步骤二、在步骤一完成浸没操作后,将石墨板紧贴在电解液槽的侧边,并通过霍尔电流传感器与高频脉冲电源的正极连通,连通后将石墨板作为辅助阳极;将高频脉冲电源的阴极与筒夹夹持的工具电极连通,连通后将工具电极作为放电阴极;

5、步骤三、由步骤二连通辅助阳极和放电阴极后,打开超声电源开关,设置超声波振幅以及超声振动频率;打开高频脉冲电源,设置脉冲电压、脉冲频率和占空比;

6、步骤四、在步骤三检测到超声波振动发生和设置完成高频脉冲电源的数据后,在控制端通过二维制图窗口画出测试工件的微通道截面图,并设置加工数据,控制端根据加工数据生成加工路径;

7、步骤五、由步骤四生成测试工件微通道的加工路径后,控制端根据加工路径进行加工,供液泵通过水管获取电解液箱中的电解液,并将电解液注入主轴夹具夹持的超声波电主轴中,以向工具电极供液;工具电极内部六孔喷液,并根据步骤四中的加工路径对测试工件7的微通道进行多次不同深度的加工,工具电极8与微通道的加工间隙发生电化学反应生成氢气泡,形成氢气膜,当氢气膜两边达到临界脉冲击穿电压时,发生放电效应将微通道的槽面高温蚀除,形成凹坑;

8、步骤六、在步骤五中形成凹坑后,控制端控制z轴方向进给装置、x轴方向进给装置或y轴方向进给装置进行z向、x向、或y向进给,超声波电主轴带动工具电极旋转振动,将步骤五中形成的凹坑磨削去除;

9、步骤七、在步骤六中完成x向加工后,关闭超声电源和高频脉冲电源,停止供液泵对工具电极的供液,超声波电主轴停止旋转,x轴方向进给装置、y轴方向进给装置和z轴方向进给装置停止进给。

10、可选地,所述电解液为磷酸二氢钾溶液。

11、可选地,所述步骤三中的超声波振幅的范围为1.5um至5um;超声波频率为25khz;脉冲电压的范围为27v至37v;脉冲频率为5khz;占空比的范围为50%至80%。

12、可选地,步骤四中的加工数据包括加工深度、超声波电主轴的转速以及z轴方向进给装置、x轴方向进给装置和y轴方向进给装置的进给速度。

13、可选地,步骤六中的工具电极旋转的速率范围为3um/s至7um/s。

14、可选地,所述工具电极为中空管电极,内部为六孔结构,其外表面镀设有具体高度的金刚石磨粒,金刚石磨粒在工具电极的外表面形成金刚砂镀层,其中,金刚石磨粒的粒度为200#。

15、可选地,所述金刚石磨粒的高度h计算公式为:

16、h=1.5(h+δ气膜+δ电解液层),

17、其中,h为电化学软化区深度,δ气膜为氢气膜的厚度,δ电解液层为电解液层的厚度。

18、第二方面,本发明提供了一种超声振动辅助电化学放电-磨削一体化加工装置,所述装置应用于第一方面或第一方面任一可能的实现方式中的方法,所述装置包括:

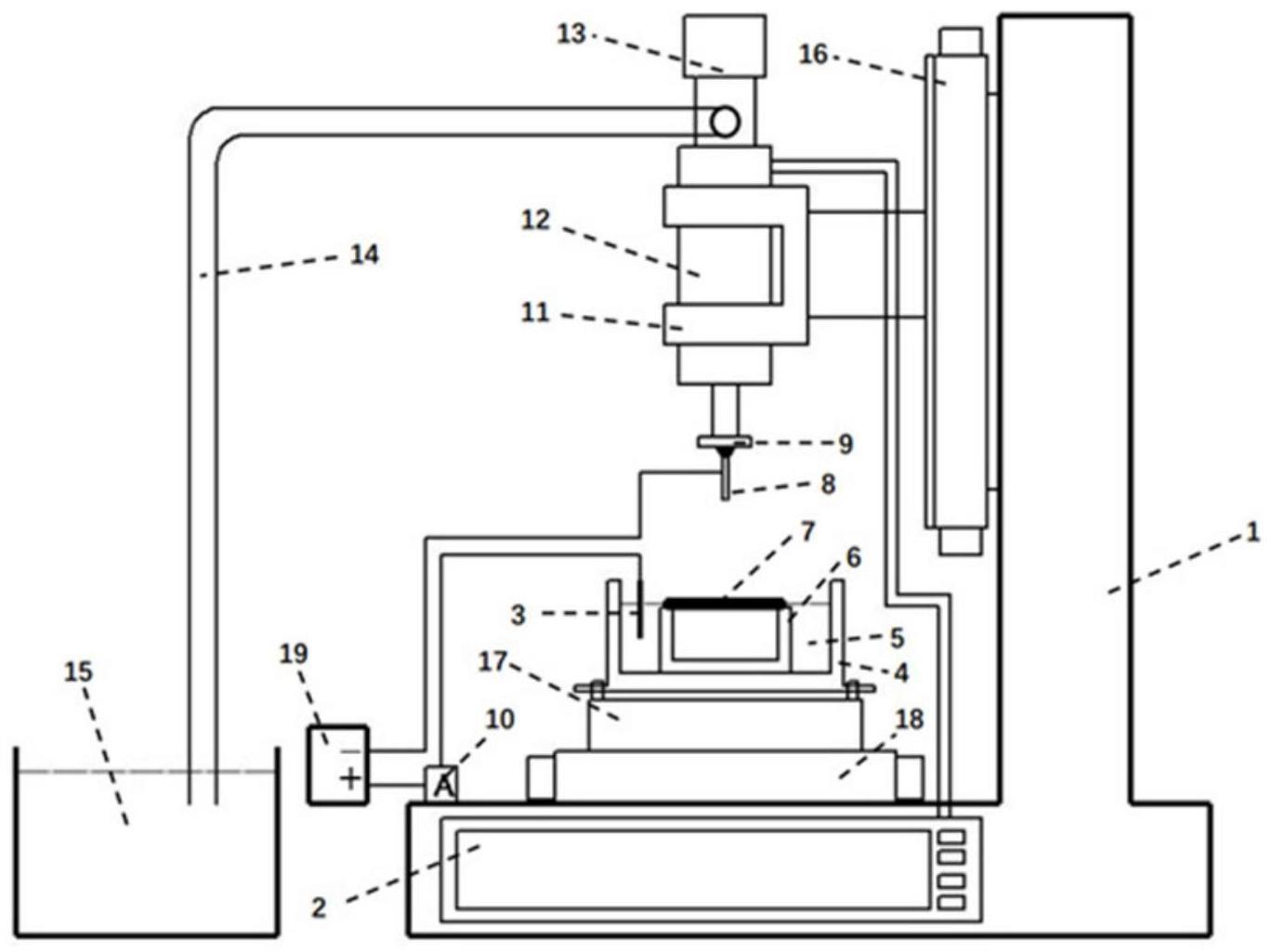

19、实验平台,超声电源,石墨板,电解液槽,电解液,工件夹具,测试工件,工具电极,筒夹,霍尔电流传感器,主轴夹具,超声波电主轴,供液泵,水管,电解液箱,z轴方向进给装置,x轴方向进给装置,y轴方向进给装置,高频脉冲电源,金刚砂镀层;

20、实验平台的一侧固定设置有超声电源,石墨板固定在电解液槽一侧,并通过霍尔电流传感器与高频脉冲电源的正极相连;工具电极通过筒夹夹持在超声波电主轴的前端,并与高频脉冲电源的阴极相连;x轴方向进给装置上设置有调平装置,调平装置与电解液槽固定连接,x轴方向进给装置和y轴方向进给装置的滑轨固定于实验平台的水平底座上,z轴方向进给装置的滑轨采用双立柱龙门结构支撑;测试工件由固定在电解液槽中的工件夹具水平固定,测试工件水平面完全浸没于电解液中;超声波电主轴由主轴夹具夹持固定安装在z轴方向进给装置上,且超声波电主轴后端的一接口与超声电源相连,超声波电主轴后端的另一接口为供液口;超声波电主轴的供液口与水管的一端相连,水管的另一端放置于电解液箱内部,供液泵固定安装在超声波电主轴的上部,供液泵将电解液箱中的电解液通过水管注入到超声波电主轴内部,并通过工具电极喷出电解液。

21、可选地,所述超声电源通过显示模块显示超声波振幅和超声波振动频率,通过按键模块对超声波振幅和超声波振动频率进行调节。

22、本发明提供的技术方案中,在加工的过程中,工具电极与微通道的加工间隙发生电化学反应形成氢气膜,当氢气膜两边达到临界脉冲击穿电压时,发生放电效应将微通道的槽面高温蚀除,产生的热影响区凹坑将被工具电极外镀的金刚石磨粒旋转磨削去除,在电化学放电上,提高了电化学放电能量与磨削静态匹配的精确度,在超声振动辅助的作用下,通过细化电化学产生的氢气膜降低了临界击穿电压值,从而减小了单次放电能量,降低了加工材料出现损伤的问题,提高了加工精度和加工质量;在对凹坑的磨削上,超声振动下可以实现更细小单元的材料去除,降低了切削力。

技术特征:

1.一种超声振动辅助电化学放电-磨削一体化加工方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述电解液为磷酸二氢钾溶液。

3.根据权利要求1所述的方法,其特征在于,所述步骤三中的超声波振幅的范围为1.5um至5um;超声波频率为25khz;脉冲电压的范围为27v至37v;脉冲频率为5khz;占空比的范围为50%至80%。

4.根据权利要求1所述的方法,其特征在于,所述步骤四中的加工数据包括加工深度、超声波电主轴(12)的转速以及z轴方向进给装置(16)、x轴方向进给装置(17)和y轴方向进给装置(18)的进给速度。

5.根据权利要求1所述的方法,其特征在于,所述步骤六中的工具电极(8)旋转的速率范围为3um/s至7um/s。

6.根据权利要求1所述的方法,其特征在于,所述工具电极(8)为中空管电极,内部为六孔结构,其外表面镀设有具体高度的金刚石磨粒,金刚石磨粒在工具电极(8)的外表面形成金刚砂镀层(20),其中,金刚石磨粒的粒度为200#。

7.根据权利要求6所述的方法,其特征在于,所述金刚石磨粒的高度h计算公式为:

8.一种超声振动辅助电化学放电-磨削一体化加工装置,其特征在于,所述装置应用于权利要求1至7任一项所述的方法,所述装置包括:

9.根据权利要求8所述的装置,其特征在于,所述超声电源(2)通过显示模块显示超声波振幅和超声波振动频率,通过按键模块对超声波振幅和超声波振动频率进行调节。

技术总结

本发明涉及超声振动辅助加工技术领域,尤其是提供了一种超声振动辅助电化学放电‑磨削一体化加工方法和装置。该方法包括在加工的过程中,工具电极与微通道的加工间隙发生电化学反应形成氢气膜,当氢气膜两边达到临界脉冲击穿电压时,发生放电效应将微通道的槽面高温蚀除,产生的凹坑将被工具电极外镀的金刚石磨粒旋转磨削去除,在电化学放电上,提高了电化学放电能量与磨削静态匹配的精确度,在超声振动辅助的作用下,通过细化电化学产生的氢气膜降低了临界击穿电压值,从而减小了单次放电能量,降低了加工材料出现损伤的问题,提高了加工精度和加工质量;在对凹坑的磨削上,超声振动下可以实现更细小单元的材料去除,降低了切削力。

技术研发人员:陈立,刘勇,李兴发,李明睿,段本琦,杨佳宁

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!