一种高强度高塑性Cu-Nb多芯复合带材的制备方法与流程

本发明属于高性能铜基复合材料,具体涉及一种高强度高塑性cu-nb多芯复合带材的制备方法。

背景技术:

1、cu-nb复合材料具有高强度、高导电性的优点,其制备技术是cu基复合材料领域的研究热点之一。目前集束拉拔技术制备的非原位复合线材避免了cu-nb铸造过程中可能引入的杂质、偏移、分布不均、导电不连续等问题,使得该线材满足高强度的同时又具有优良的导电性能,已成功应用于国际上几大脉冲磁体设施,如华中科技大学国家脉冲强磁场实验室采用西北有色金属研究院研制的cu-nb复合线材,磁场强度依次突破75t、83t和90.6t,使得其成为世界第三大脉冲强磁场中心。但是受到加工工艺的限制,采用集束拉拔技术制备的cu-nb复合线材已经接近了理论加工极限,抗拉强度、塑性和电导率很难再有较大的提升。因此,亟需通过制备技术的改进进一步提高cu-nb复合材料的综合性能。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种高强度高塑性cu-nb多芯复合带材的制备方法。该方法采用液氮拉拔和液氮轧制结合的方法,通过抑制位错的滑移和动态回复再结晶,同时促进孪晶的生成和进一步细化晶粒,并促进大角度边界和位错的迁移和耦合,最终形成新的取向,有效提高了cu-nb多芯复合带材的塑性,同时cu-nb多芯复合带材的强度和电导率均有所提高,获得了高强度高塑性的cu-nb多芯复合带材。

2、为解决上述技术问题,本发明采用的技术方案为:一种高强度高塑性cu-nb多芯复合带材的制备方法,其特征在于,该方法包括以下步骤:

3、步骤一、将采用卷绕法结合多芯集束拉拔法制备的cu-nb二次复合线材进行真空退火处理,然后将真空退火处理后的cu-nb二次复合线材浸泡在液氮中充分冷却后进行液氮拉拔;

4、步骤二、将步骤一中经液氮拉拔后的cu-nb二次复合线材浸泡在盛有液氮的泡沫箱体中进行充分冷却,直至表面无气泡产生,然后进行一道次轧制,得到cu-nb二次复合带材;

5、步骤三、将步骤二中得到的cu-nb二次复合带材继续浸泡在盛有液氮的泡沫箱体中进行充分冷却,直至表面无气泡产生,然后继续进行一道次轧制,多次重复步骤三中的液氮浸泡充分冷却工艺和一道次轧制工艺,得到高强度高塑性cu-nb多芯复合带材;所述高强度高塑性cu-nb多芯复合带材的抗拉强度为760mpa~1100mpa,断后伸长率为6%~9.5%。

6、本发明首先以卷绕法结合多芯集束拉拔法制备的cu-nb二次复合线材为处理对象,采用cu箔和nb箔作为起始材料,调整增强相nb箔的起始尺寸和含量,通过卷绕结合多芯集束的方法制备cu-nb二次复合线材,充分发挥卷绕法接触面积大、起始尺寸小的特点,结合多芯集束充分细化芯丝、形成大尺寸截面材料的优势,克服了大塑性变形加工硬化带来的芯丝充分纳米化难题,充分发掘材料强度潜能。

7、其次,本发明将真空退火处理后的cu-nb二次复合线材依次进行液氮拉拔和多次的液氮冷却后轧制,通过液氮拉拔形成丝织构,结合液氮冷却后轧制过程中巨大的变形驱动力改变了cu-nb二次复合线材的原始取向关系,促进了大角度边界和位错的迁移和耦合,最终形成新的取向。随着轧制过程的进行,晶粒逐渐细化拉长,尺寸分布更加均匀;冷轧织构组分(brass、s、copper)不断增加。此外,液氮轧制还可以提高cu-nb多芯复合带材的热稳定性,实现cu-nb多芯复合带材强度、韧性、热稳定性的同步提高。轧制后cu基体(111)面强度减弱而(220)面强度增强,i(220)/i(111)从轧制前的0.006增加到s0.52mm的0.556,nb芯丝(110)面强度减弱而(200)和(211)面强度增强,i(200)/i(110)从轧制前的0.001增加到s0.52mm的1.04。同时,本发明的轧制过程中利用液氮充分冷却,有效抑制轧制位错的滑移和轧制过程中动态回复再结晶的发生,提高位错的累计效率,并且利用较低的变形温度促进变形孪晶的形成,利用孪晶替代部分大角度晶界以减少晶界对导电性能的影响,并进一步细化晶粒,使得cu-nb多芯复合带材的强度和电导率均有所高,获得高强、高导和高塑形的强化cu-nb复合线材。

8、此外,随着轧制变形量的增大,cu基体和nb芯丝衍射峰明显宽化,nb芯丝宽化更为显著。衍射峰宽化说明cu基体和nb芯丝的晶粒尺寸都在减小,并且增强相nb芯丝的晶粒尺寸减小的更迅速。随着cu基体和nb芯丝的晶粒尺寸的减小,cu-nb多芯复合带材的强度和塑性都会有所增加。

9、上述的一种高强度高塑性cu-nb多芯复合带材的制备方法,其特征在于,步骤一中所述液氮拉拔的总变形量为75%~90%。该优选的液氮拉拔的总变形量有利于经后续多次液氮轧制得到厚度更小的带材,并促进晶粒细化。

10、上述的一种高强度高塑性cu-nb多芯复合带材的制备方法,其特征在于,步骤二中所述液氮浸泡的时间为30min,所述一道次轧制的道次加工率为16.6%~19.5%。该一道次轧制的道次加工率保证芯丝的充分变形,同时防止轧制时产生裂纹。

11、上述的一种高强度高塑性cu-nb多芯复合带材的制备方法,其特征在于,步骤三中所述液氮浸泡的时间为10min~15min,所述一道次轧制的道次加工率为12.5%~22.3%。该一道次轧制的道次加工率保证芯丝的充分变形,同时防止轧制时产生裂纹。

12、本发明中采用卷绕法结合多芯集束拉拔法制备cu-nb二次复合线材的具体过程参见申请号为201610369202.2的专利《一种高强度高电导率铜铌多芯复合线材的制备方法》。

13、本发明与现有技术相比具有以下优点:

14、1、与液氮拉拔和室温轧制相比,本发明对卷绕法结合多芯集束拉拔法制备的cu-nb二次复合线材真空退火后进行液氮拉拔,然后进行多次的液氮轧制加工工艺,利用液氮充分冷却,有效抑制轧制位错的滑移和动态回复再结晶的发生,提高了cu-nb多芯复合带材的强度和塑形,同时轧制过程中巨大的变形驱动力改变了cu-nb材料的原始取向关系,促进了大角度边界和位错的迁移和耦合,最终形成新的取向,实现cu-nb多芯复合带材强度、韧性、热稳定性的同步提高。

15、2、与液氮拉拔和室温轧制相比,本发明采用液氮轧制细化晶粒的效果更好,获得的晶粒尺寸更加细小,从而提高了cu-nb多芯复合带材的强度和塑性。

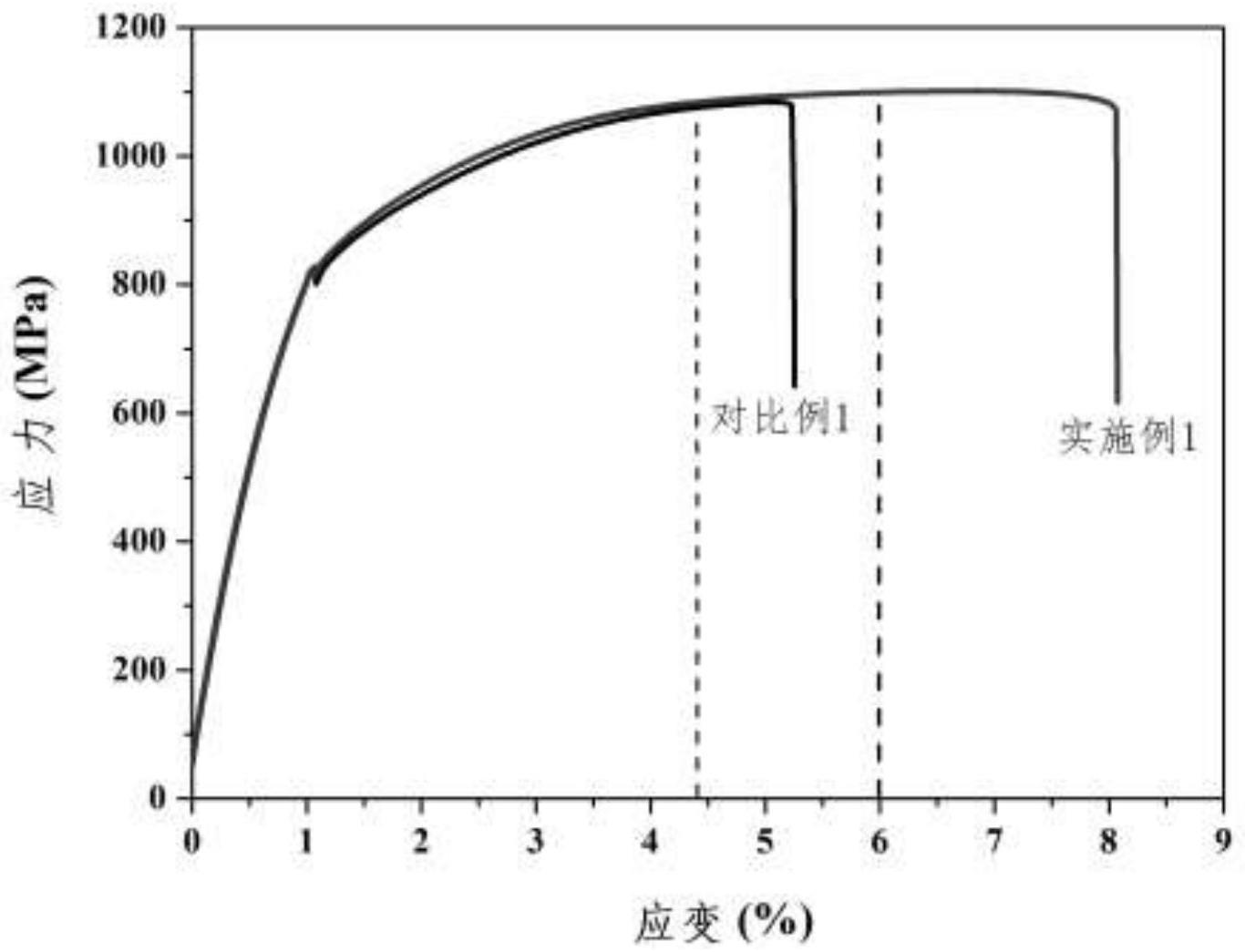

16、3、与室温轧制相比,本发明采用液氮轧制促进了均匀细小的纳米孪晶的产生,显著增强了cu-nb多芯复合带材的塑性变形能力,使得强化cu-nb多芯复合带材的延伸率提高了33%以上,抗拉强度提高了5%左右

17、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

技术特征:

1.一种高强度高塑性cu-nb多芯复合带材的制备方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的一种高强度高塑性cu-nb多芯复合带材的制备方法,其特征在于,步骤一中所述液氮拉拔的总变形量为75%~90%。

3.根据权利要求1所述的一种高强度高塑性cu-nb多芯复合带材的制备方法,其特征在于,步骤二中所述液氮浸泡的时间为30min,所述一道次轧制的道次加工率为16.6%~19.5%。

4.根据权利要求1所述的一种高强度高塑性cu-nb多芯复合带材的制备方法,其特征在于,步骤三中所述液氮浸泡的时间为10min~15min,所述一道次轧制的道次加工率为12.5%~22.3%。

技术总结

本发明公开了一种高强度高塑性Cu‑Nb多芯复合带材的制备方法,该方法包括:一、将采用卷绕法结合多芯集束拉拔法制备的Cu‑Nb二次复合线材真空退火处理后液氮拉拔;二、将经液氮拉拔后的Cu‑Nb二次复合线材浸泡在液氮中冷却后进行一道次轧制;三、浸泡在液氮中冷却后继续进行一道次轧制,多次重复液氮浸泡充分冷却和一道次轧制工艺,得到Cu‑Nb多芯复合带材。本发明采用液氮拉拔结合液氮轧制,抑制了轧制位错的滑移和动态回复再结晶的发生,并使得材料形成新取向,在提高带材塑性和电导的同时保证了带材的强度,实现了Cu‑Nb多芯复合带材强度、塑性和电导的良好匹配。

技术研发人员:马小波,梁明,王鹏飞,贾佳林,吴艺凡,李建峰

受保护的技术使用者:西北有色金属研究院

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!