一种齿形板焊接设备的制作方法

本发明属于焊接辅助设备,尤其涉及一种齿形板焊接设备。

背景技术:

1、在大型工业设备中经常用到齿轮形成的板,较小的齿形板多用冲压成型或线切割成型,较大的齿形板多为浇筑成型。但是浇筑成型因其工艺原因容易出现沙孔,沙孔的出现容易使齿形板受外力冲击时出现断裂,并且浇筑的表面粗糙,需要进一步机加工。

2、因此加大尺寸的齿形板也会单独制作主板和齿板而后通过焊接拼合而成,为了保障焊接强度主板和齿板贴合处两侧均需进行满焊。但是大尺寸的齿形板重量较大,如将主板水平放置则不宜翻转焊接下侧面,如将主板竖直放置则容易倾倒造成安全隐患。另外各个齿板需要均布在主板外侧,焊接每个齿板时均需划线定位,生产时费时费力。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,解决或至少减轻焊接大型齿形板时不易两侧焊接、易倾倒、生产时费时费力的问题,提供一种齿形板焊接设备。

2、本发明是通过以下技术方案实现的:

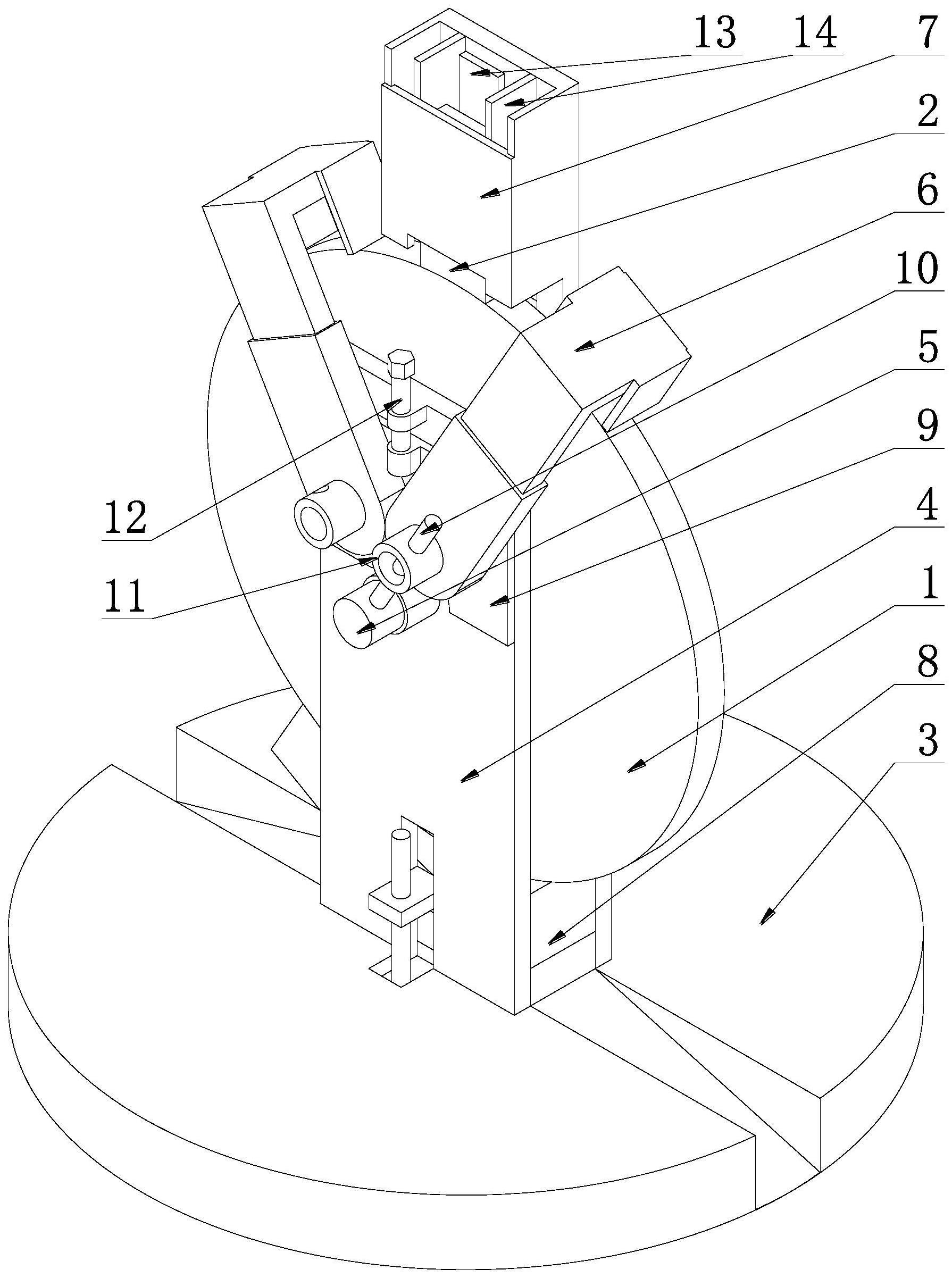

3、一种齿形板焊接设备,所述齿形板包括主板和齿板,所述主板呈圆形平板状,主板中部设置有圆形通孔,多个所述齿板圆周均布于主板圆周外侧,所述焊接设备用于将主板和齿板焊接为一体,所述焊接设备包括底座、定位架、定位轴、定位紧定组件和送板组件;

4、所述底座为放置于底面的平板状,所述定位架竖直设置于底座中部,定位架上部设置有定位孔,定位架为间隔平行设置的两个,所述定位轴两端分别套合于两个定位架的定位孔内,所述主板位于两个定位架之间,主板的圆形通孔同轴套合于定位轴中部;

5、所述定位紧定组件包括紧定臂,所述紧定臂下端铰接于其中一个定位架上部、上端压紧主板圆周外壁,紧定臂为相对镜像设置的两个;

6、所述送板组件包括送料导板,所述送料导板固定安装于另一个定位架上部,送料导板沿主板径向竖直设置,送料导板上部呈矩形管状,未焊接的齿板纵向阵列放置于送料导板上部内,位于最下侧的齿板贴合于主板圆周外壁。

7、为了进一步实现本发明,可优先选用以下技术方案:

8、优选的,所述底座设置有上板槽,所述上板槽位于两个定位架之间,上板槽底面为斜面,上板槽下端与底座底面平齐且连通至底座外侧面,上板槽上端与底座顶面平齐且位于定位架与底座连接处。

9、优选的,所述上板槽为相对镜像设置的两个,两个上板槽之间设置有升降块;

10、所述升降块上表面呈∨形,升降块纵向滑动设置于两个定位架之间。

11、优选的,所述紧定臂包括下臂和上臂,所述下臂下端铰接于其中一个定位架上部、上端沿主板径向向外伸出,所述上臂下部沿下臂长度方向滑动设置于下臂,上臂上端设置有锁定头,所述锁定头的纵截面呈n形,锁定头的两个竖直段之间的距离值等于齿板的宽度值,锁定头的竖直段的长度值小于齿板的高度值。

12、优选的,所述下臂下端呈半圆形且固定设置有半齿轮,两个紧定臂的半齿轮相互啮合。

13、优选的,所述定位紧定组件还包括调节板和定向杆,所述调节板纵向滑动设置于其中一个定位架外侧且位于该定位架的定位孔上侧,所述紧定臂下端转动设置于调节板,紧定臂与调节板的转动轴心与半齿轮的轴心重合;

14、所述定向杆沿定位轴径向布设,定位杆一端固定设置于定位轴伸出定位架的一段,定位杆另一端沿紧定臂长度方向滑动套合于紧定臂。

15、优选的,所述下臂外侧固定设置导向套,所述导向套设置有导向孔,所述导向孔沿紧定臂长度方向布设且位于紧定臂外侧中心处,所述定位杆远离定位轴的一段滑动套合于导向孔内。

16、优选的,所述定位紧定组件还包括调节组件,所述调节组件包括调节杆,所述调节杆下端固定转动连接至调节板上端、上部螺纹套合于定位架上端。

17、优选的,所述送料导板下部呈平板状且可拆卸连接至定位架上端,送料导板下部设置有焊接口,所述焊接口位于齿板下侧贴合于主板处。

18、优选的,所述送料导板上部的横截面呈口字形,送料导板上部内分别设置有后压板和侧压板,所述后压板位于送料导板远离主板的一侧,两个所述侧压板分别位于后压板两侧,后压板和侧压板与送料导板之间均设置有弹簧,所述弹簧驱动后压板或侧压板向送料导板内部平移。

19、通过上述技术方案,本发明的有益效果是:

20、本发明的将主板竖直放置于两个定位架之间,主板中部套合于定位轴,主板竖直设置且可转动,生产人员可在上方对两侧进行焊接,转动主板即可焊接不同位置的齿板。紧定臂上端压紧至主板圆周外壁,避免焊接时主板转动。同时,紧定臂沿主板径向设置且可调节转动,将紧定臂调节至设定角度,焊接完一个齿板后,转动主板,使紧定臂上端对应压至焊接后的齿板,无需再次定位待焊接的齿板即可保障各个齿板均布在主板圆周外侧,省时省力。

技术特征:

1.一种齿形板焊接设备,所述齿形板包括主板(1)和齿板(2),所述主板(1)呈圆形平板状,主板(1)中部设置有圆形通孔,多个所述齿板(2)圆周均布于主板(1)圆周外侧,所述焊接设备用于将主板(1)和齿板(2)焊接为一体,其特征在于,所述焊接设备包括底座(3)、定位架(4)、定位轴(5)、定位紧定组件和送板组件;

2.根据权利要求1所述的一种齿形板焊接设备,其特征在于,所述底座(3)设置有上板槽,所述上板槽位于两个定位架(4)之间,上板槽底面为斜面,上板槽下端与底座(3)底面平齐且连通至底座(3)外侧面,上板槽上端与底座(3)顶面平齐且位于定位架(4)与底座(3)连接处。

3.根据权利要求2所述的一种齿形板焊接设备,其特征在于,所述上板槽为相对镜像设置的两个,两个上板槽之间设置有升降块(8);

4.根据权利要求1所述的一种齿形板焊接设备,其特征在于,所述紧定臂(6)包括下臂(601)和上臂(602),所述下臂(601)下端铰接于其中一个定位架(4)上部、上端沿主板(1)径向向外伸出,所述上臂(602)下部沿下臂(601)长度方向滑动设置于下臂(601),上臂(602)上端设置有锁定头(603),所述锁定头(603)的纵截面呈n形,锁定头(603)的两个竖直段之间的距离值等于齿板(2)的宽度值,锁定头(603)的竖直段的长度值小于齿板(2)的高度值。

5.根据权利要求4所述的一种齿形板焊接设备,其特征在于,所述下臂(601)下端呈半圆形且固定设置有半齿轮(604),两个紧定臂(6)的半齿轮(604)相互啮合。

6.根据权利要求5所述的一种齿形板焊接设备,其特征在于,所述定位紧定组件还包括调节板(9)和定向杆(10),所述调节板(9)纵向滑动设置于其中一个定位架(4)外侧且位于该定位架(4)的定位孔上侧,所述紧定臂(6)下端转动设置于调节板(9),紧定臂(6)与调节板(9)的转动轴心与半齿轮(604)的轴心重合;

7.根据权利要求6所述的一种齿形板焊接设备,其特征在于,所述下臂(601)外侧固定设置导向套(11),所述导向套(11)设置有导向孔,所述导向孔沿紧定臂(6)长度方向布设且位于紧定臂(6)外侧中心处,所述定位杆远离定位轴(5)的一段滑动套合于导向孔内。

8.根据权利要求6所述的一种齿形板焊接设备,其特征在于,所述定位紧定组件还包括调节组件,所述调节组件包括调节杆(12),所述调节杆(12)下端固定转动连接至调节板(9)上端、上部螺纹套合于定位架(4)上端。

9.根据权利要求1所述的一种齿形板焊接设备,其特征在于,所述送料导板(7)下部呈平板状且可拆卸连接至定位架(4)上端,送料导板(7)下部设置有焊接口,所述焊接口位于齿板(2)下侧贴合于主板(1)处。

10.根据权利要求1所述的一种齿形板焊接设备,其特征在于,所述送料导板(7)上部的横截面呈口字形,送料导板(7)上部内分别设置有后压板(13)和侧压板(14),所述后压板(13)位于送料导板(7)远离主板(1)的一侧,两个所述侧压板(14)分别位于后压板(13)两侧,后压板(13)和侧压板(14)与送料导板(7)之间均设置有弹簧,所述弹簧驱动后压板(13)或侧压板(14)向送料导板(7)内部平移。

技术总结

本发明涉及一种齿形板焊接设备,所述齿形板包括主板和齿板,所述焊接设备包括底座、定位架、定位轴、定位紧定组件和送板组件,所述底座为放置于底面的平板状,所述定位架竖直设置于底座中部,定位架为间隔平行设置的两个,所述定位轴两端分别套合于两个定位架的定位孔内,所述主板位于两个定位架之间,所述定位紧定组件包括紧定臂,所述紧定臂下端铰接于其中一个定位架上部、上端压紧主板圆周外壁,所述送板组件包括送料导板,所述送料导板固定安装于另一个定位架上部,送料导板沿主板径向竖直设置。本发明的目的在于解决或至少减轻焊接大型齿形板时不易两侧焊接、易倾倒、生产时费时费力的问题,提供一种齿形板焊接设备。

技术研发人员:潘文铭,张平,胡学军,王亮,尚傲翔,班伟,曹玉军,陈明辉

受保护的技术使用者:中交二航局结构工程有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!