超短脉冲激光加工方法及系统

本发明涉及单晶4h-sic等硬脆材料的加工,特别是涉及一种超短脉冲激光加工方法及系统。

背景技术:

1、单晶4h-sic作为第三代宽禁带半导体材料,因具有高电子饱和迁移率和优良的热学特性,成为衬底器件中的潜力股,在汽车工业、电子复合管、航空航天等行业中具有极为广泛的应用前景。4h-sic作为功率器件对待加工表面质量提出了严格的要求,原子级平整、无损伤和无缺陷的sic衬底是至关重要的。传统cmp是公认的实现全局平坦化最有效的方法之一。但是,由于4h-sic的硬度高(莫氏硬度为9.2,仅次于金刚石)、脆性大及化学惰性大等特性,导致材料去除率较低并且表面/亚表面损伤等难题。因此,如何避免待加工表面/亚表面损伤并提高加工效率成为半导体加工行业中亟待解决的科学瓶颈。

2、超短脉冲激光,是指超快激光器输出激光的脉冲宽度在≤10ps级别、或小于皮秒级别的脉冲激光。超快激光加工技术通过在待加工表面聚集极高的能量密度,材料内部原有的束缚力不足以遏止高密度离子电子的迅速膨胀,使得在作用区域材料以等离子体向外喷发的形式去除,加工精度高、热效应小、在材料表面不会形成重铸层和热损伤,实现真正意义上的冷加工。目前,超短脉冲激光已被广泛的应用在打孔、抛光、改性、清洗和医疗等方面。但是超短脉冲激光加工过程中仍然存在较为明显的缺陷,如加工后工件表面质量较差、亚表面存在相变层等缺点。

3、因此,提供一种新型的超短脉冲激光加工方法及系统,以解决现有技术中所存在的上述问题。

技术实现思路

1、本发明的目的是提供一种超短脉冲激光加工方法及系统,以解决现有技术中所存在的上述问题,能够降低工件材料表面/亚表面损伤,并提高加工效率。

2、为实现上述目的,本发明提供了如下方案:

3、本发明提供一种超短脉冲激光加工方法,包括以下步骤:

4、s1、通过超短脉冲激光对工件的待加工表面进行预处理;

5、s2、对经预处理后的所述工件的待加工表面进行抛光处理。

6、优选的,所述步骤s1中,将所述工件放置在激光加工工作台上,调整所述超短脉冲激光的入射角度以及焦距,并选择所述超短脉冲激光的工艺参数,对所述工件的待加工表面进行预处理。

7、优选的,所述超短脉冲激光的入射角度为90°。

8、优选的,所述步骤s1中,预处理为通过所述超短脉冲激光的移动轨迹,在所述工件的待加工表面制备出微织构。

9、优选的,所述步骤s1中,所述超短脉冲激光采用皮秒激光,所述皮秒激光的功率为25w,中心波长为1030nm。

10、优选的,所述步骤s2中,抛光处理采用化学机械抛光处理,包括以下步骤:

11、采用抛光机,并选择固结磨料研磨垫、研抛工艺参数和第一抛光液对经预处理后的所述工件的待加工表面进行研抛。

12、优选的,所述固结磨料研磨垫采用al2o3固结磨料研磨垫,所述第一抛光液采用naoh基抛光液。

13、优选的,在所述步骤s2之后,还包括步骤:

14、s3、采用聚氨酯抛光垫和第二抛光液对经研抛后的所述工件的待加工表面进行抛光,以获得更高的待加工表面完整性;其中,所述第二抛光液采用naoh基抛光液,且所述naoh基抛光液内加入有双氧水。

15、优选的,在所述步骤s1之前,还包括步骤s11、对所述工件进行第一次检测;

16、在所述步骤s1之后、所述步骤s2之前,还包括步骤s21、对经预处理后的所述工件进行第二次检测,若检测合格,进行所述步骤s2;若检测不合格,则重复所述步骤s1;

17、在所述步骤s2之后、所述步骤s3之前,还包括步骤s31、对经研抛后的所述工件进行第三次检测,若检测合格,进行所述步骤s3;若检测不合格,则重复所述步骤s2;

18、在所述步骤s3之后,还包括步骤s4、对经抛光后的所述工件进行第四次检测,若检测合格,则结束加工;若检测不合格,则重复所述步骤s3。

19、优选的,所述工件的材质为4h-sic。

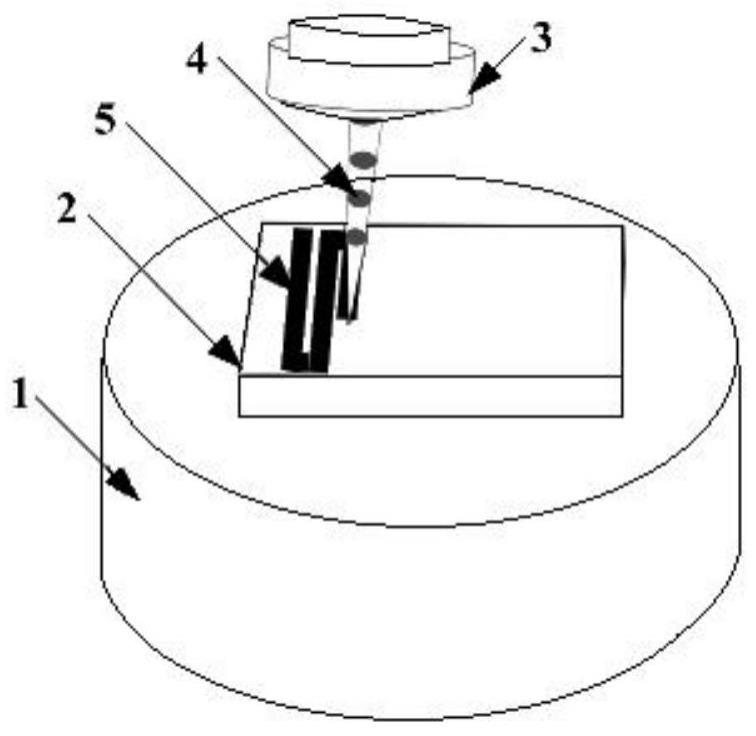

20、本发明还提供一种超短脉冲激光加工系统,用于实施上述的超短脉冲激光加工方法,包括超短脉冲激光器和抛光机,所述超短脉冲激光器用于发射超短脉冲激光,以对所述工件的待加工表面进行预处理;所述抛光机用于对所述工件的待加工表面进行抛光。

21、本发明相对于现有技术取得了以下技术效果:

22、本发明通过超短脉冲激光对工件预处理与抛光相结合的方法,利用超短脉冲激光诱导工件的待加工表面发生结构相变,产生的热影响层深度和损伤极小而不改变基体层结构,而且能够降低材料硬度,提高断裂韧性,在抛光处理过程中,能在短时间内快速去除热交换作用的相变层,而不对亚表面产生进一步的影响,达到提高其在抛光过程中延性域去除比例及去除效率的目的。

23、本发明使用超短脉冲激光作为万能刀具对工件进行预处理,加工过程中无接触,不产生机械变形。

24、进一步地,本发明中记载的其它方案,相对于现有技术还取得了以下技术效果:

25、本发明在预处理阶段在工件的待加工表面制备出微织构,且微织构形貌是多样性的,在加工过程中有利于抛光液的流动、能快速带走切屑、有利于cmp过程中产生瞬时高温的冷却;

26、本发明在预处理阶段所进行的加工方式可对任意自由曲面进行表面微织构的制备;

27、本发明所使用的聚氨酯类抛光垫和双氧水+naoh弱碱基抛光液能充分发挥其优势而有效的提高面型精度。

技术特征:

1.一种超短脉冲激光加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的超短脉冲激光加工方法,其特征在于,所述步骤s1中,将所述工件放置在激光加工工作台上,调整所述超短脉冲激光的入射角度以及焦距,并选择所述超短脉冲激光的工艺参数,对所述工件的待加工表面进行预处理。

3.根据权利要求2所述的超短脉冲激光加工方法,其特征在于,所述超短脉冲激光的入射角度为90°。

4.根据权利要求1-3任意一项所述的超短脉冲激光加工方法,其特征在于,所述步骤s1中,预处理为通过所述超短脉冲激光的移动轨迹,在所述工件的待加工表面制备出微织构。

5.根据权利要求1所述的超短脉冲激光加工方法,其特征在于,所述步骤s1中,所述超短脉冲激光采用皮秒激光,所述皮秒激光的功率为25w,中心波长为1030nm。

6.根据权利要求1所述的超短脉冲激光加工方法,其特征在于,所述步骤s2中,抛光处理采用化学机械抛光处理,包括以下步骤:

7.根据权利要求6所述的超短脉冲激光加工方法,其特征在于,在所述步骤s2之后,还包括步骤:

8.根据权利要求7所述的超短脉冲激光加工方法,其特征在于,在所述步骤s1之前,还包括步骤s11、对所述工件进行第一次检测;

9.根据权利要求1所述的超短脉冲激光加工方法,其特征在于,所述工件的材质为4h-sic。

10.一种超短脉冲激光加工系统,其特征在于,用于实施如权利要求1-9任意一项所述的超短脉冲激光加工方法,包括超短脉冲激光器和抛光机,所述超短脉冲激光器用于发射超短脉冲激光,以对所述工件的待加工表面进行预处理;所述抛光机用于对所述工件的待加工表面进行抛光。

技术总结

本发明公开了一种超短脉冲激光加工方法,涉及单晶4H‑SiC等硬脆材料的加工技术领域,主要包括以下步骤:S1、通过超短脉冲激光对工件的待加工表面进行预处理;S2、对经预处理后的所述工件的待加工表面进行抛光处理。本发明中还公开了一种超短脉冲激光加工系统,用于实施上述的超短脉冲激光加工方法,主要包括超短脉冲激光器和抛光机。本发明能够降低工件材料表面/亚表面损伤,并提高加工效率。

技术研发人员:李志鹏,刘海旭,靳萌萌,盛希,左敦稳

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!