一种具有圆柱外形零部件的对接装配方法

本发明属于装配工艺,特别是涉及一种具有圆柱外形零部件的对接装配方法。

背景技术:

1、目前,两个具有圆柱外形零部件的装配,通过紧定螺钉在对接平面的轴向固定拧紧来实现对接装配,并满足对接同轴度公差要求。而在实际生产过程中,由于加工误差的存在,如果没有相应的保障措施或工艺装备,两个零部件对接的结合面容易产生径向滑动,导致两个装配体产生同轴度的偏差。现有工艺方法,在零部件装配对接完成之后,在测量两个对接装配零部件的同轴度时经常发生同轴度超差的问题,有时甚至是反复拆装、重新对接装配也无法满足同轴度精度要求。增加工人劳动强度,降低装配效率。

技术实现思路

1、针对上述存在的技术问题,本发明提供一种具有圆柱外形零部件的对接装配方法,可以提高装配精度及效率。

2、本发明的目的是通过以下技术方案来实现的:

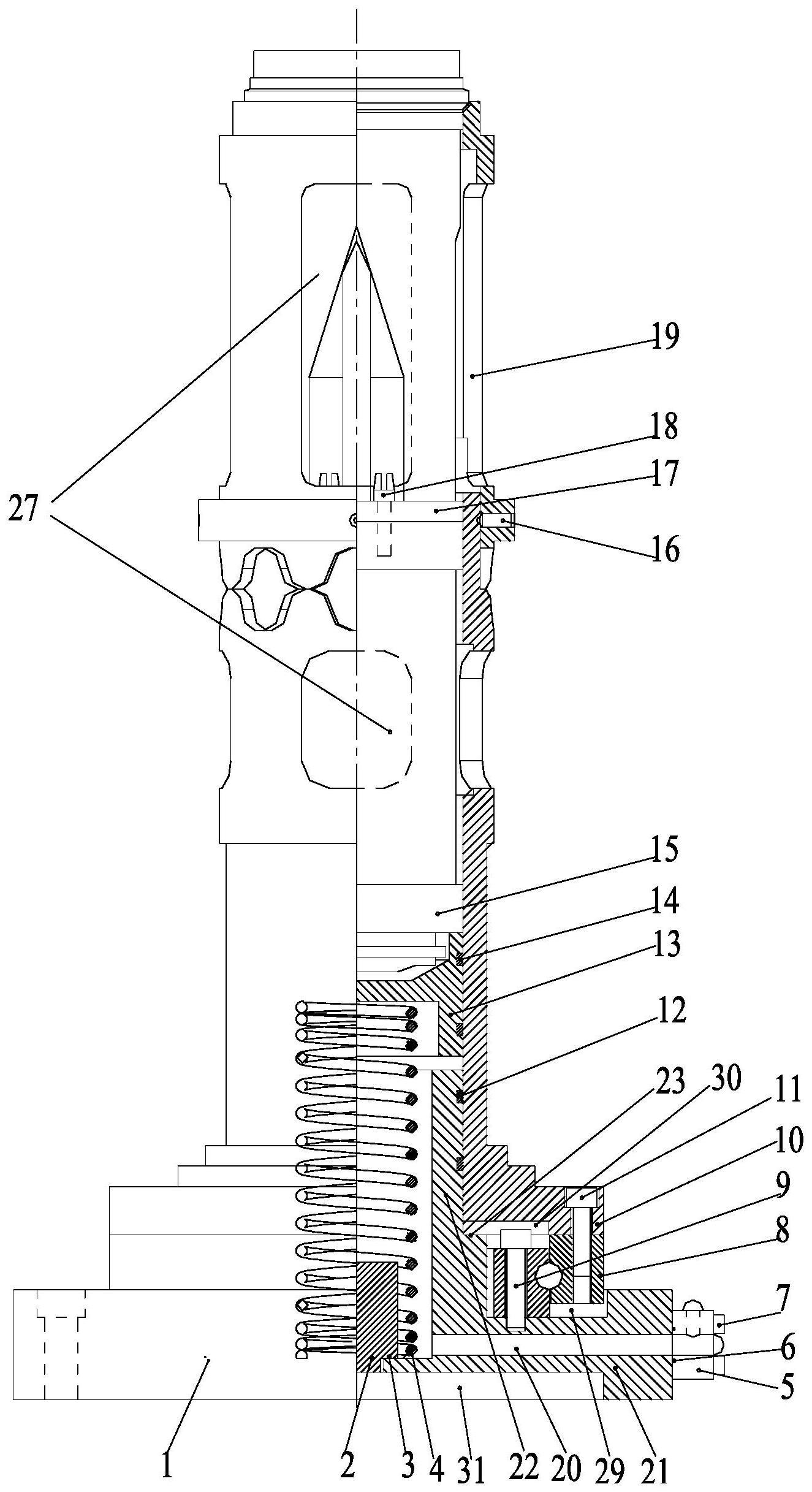

3、本发明一种具有圆柱外形零部件的对接装配方法,采用带有与所述零部件圆柱外径相配合的内径的装配装置进行装配,所述装配装置包括底座、中间套筒、活塞、上套筒及回转支承,所述底座上带有圆筒体,中间套筒内置活塞的一端套置在底座圆筒体上,在底座和活塞间设置圆柱螺旋压缩弹簧,在底座上开有通气孔,其上安装有气压控制阀,底座与中间套筒间连接有回转支承,回转支承内圈连接底座,外圈连接中间套筒,中间套筒与底座圆筒体间、中间套筒与活塞间均为密封结构,装配时,上套筒大径端套置于中间套筒另一端,通过沿径向设置的多个弹簧柱塞与中间套筒连接,所述装配方法,包括如下步骤:

4、s1.将下半部装配零部件放入中间套筒内,与活塞接触,调节底座上安装的气压控制阀使装配零部件缓慢下降15-20mm距离后停止;

5、s2.将上套筒套进中间套筒上部,上套筒在下落的过程中通过弹簧柱塞卡在中间套筒沿圆周开有的第一凹槽内;

6、s3.将上半部装配零部件从顶部置入上套筒中,在两个装配零件的对接面接触后通过紧定螺钉连接;

7、s4.活塞下降压缩圆柱螺旋压缩弹簧,打开安装在底座上的气压控制阀泄压,使得装配零部件的上半部分完全落入上套筒之后关闭气压控制阀4;

8、s5.先后正反转中间套筒各一次,再按交叉次序拧紧紧定螺钉,完成对接装配过程;

9、s6.对接装配完成之后,旋转上套筒,并用力下压上套筒,上套筒向下移动,使上套筒的波纹齿位于中间套筒的波纹槽内,对接装配体的上部被退出,从上部取走对接装配体;

10、s7.取下上套筒之后打开气压控制阀进气,被压缩的圆柱螺旋压缩弹簧压力释放回弹,推动活塞向上移动,整个装置恢复初始状态。

11、进一步地,所述底座是在圆台上带有圆筒体,底座圆台上端面开有容置回转支承的第二凹槽,在圆筒体内底面上设置底座螺塞,底座螺塞下端面开密封槽,底座和底座螺塞之间装入密封圈i密封,底座螺塞上部套置圆柱螺旋压缩弹簧,底座圆筒体外周面上开设有两个安装密封圈ⅲ的沟槽,所述通气孔开设在底座圆台侧壁上。

12、进一步地,所述气压控制阀和底座之间加装有密封圈ⅱ。

13、进一步地,所述在底座圆筒和圆台间还带有安装中间套筒的凸台结构,中间套筒与底座连接端对应回转支承内圈开有第三凹槽。

14、进一步地,所述中间套筒一端带有与底座及回转支承连接的圆台结构,另一端为伸入上套筒,并与上套筒内径配合的上部圆筒,沿上部圆筒外周开有波纹槽,上套筒与其配合的连接端面带有与所述波纹槽配合的波纹齿。

15、进一步地,沿所述中间套筒上部圆筒外周开有安装弹簧柱塞的第一凹槽,所述第一凹槽为与弹簧柱塞端部配合的球面槽。

16、进一步地,所述波纹槽的槽深h为30-40mm。

17、进一步地,所述上套筒底部大端沿径向均匀开设有多个安装弹簧柱塞的螺纹孔,弹簧柱塞端部置入中间套筒的第一凹槽内。

18、进一步地,所述中间套筒的波纹槽下方及上套筒的中间部分均开有长方形的观察孔。

19、进一步地,所述活塞的上端带有凹槽结构,盛置下半部装配零部件端部,下端带有容置圆柱螺旋压缩弹簧端部的凹槽,活塞运动下移时与圆柱螺旋压缩弹簧的上部接触,活塞的外圆柱面开设有两个沟槽,其内安装密封圈ⅳ。

20、本发明的有益效果为:

21、1.本发明在装配时,下半部装配零部件预置于中间套筒内,上套筒大径端套置于中间套筒顶端,通过沿径向设置的多个弹簧柱塞连接,上半部装配零部件从顶部置入上套筒中,通过拧紧螺钉完成对接装配,保证了上下部装配零件的同轴度。装配完成之后,旋转上套筒,使上套筒波纹齿置于中间套筒波纹槽内,向下移动上套筒,对接装配体的上部被退出,从装置上部取走对接装配体,再取下上套筒之后打开气压控制阀进气,先前被压缩的圆柱螺旋压缩弹簧压力释放回弹,推动活塞向上移动,整个装置恢复原始状态。然后,可以进行下一次对接装配活动。

22、2.本发明的装配装置,是在底座上通过回转支承连接中间套筒,中间套筒内设置活塞,通过活塞与底座内设置的圆柱螺旋压缩弹簧接触,在中间套筒顶部设置上套筒,且在底座上开有通气孔,其上安装有气压控制阀,中间套筒和上套筒的内径与上、下半部装配零部件外径相配合,保证装配的上下零部件的同轴度精度。

技术特征:

1.一种具有圆柱外形零部件的对接装配方法,其特征在于:采用带有与所述零部件圆柱外径相配合的内径的装配装置进行装配,所述装配装置包括底座、中间套筒、活塞、上套筒及回转支承,所述底座上带有圆筒体,中间套筒内置活塞的一端套置在底座圆筒体上,在底座和活塞间设置圆柱螺旋压缩弹簧,在底座上开有通气孔,其上安装有气压控制阀,底座与中间套筒间连接有回转支承,回转支承内圈连接底座,外圈连接中间套筒,中间套筒与底座圆筒体间、中间套筒与活塞间均为密封结构,装配时,上套筒大径端套置于中间套筒另一端,通过沿径向设置的多个弹簧柱塞与中间套筒连接,所述装配方法,包括如下步骤:

2.根据权利要求1所述具有圆柱外形零部件的对接装配方法,其特征在于:所述底座是在圆台上带有圆筒体,底座圆台上端面开有容置回转支承的第二凹槽,在圆筒体内底面上设置底座螺塞,底座螺塞下端面开密封槽,底座和底座螺塞之间装入密封圈i密封,底座螺塞上部套置圆柱螺旋压缩弹簧,底座圆筒体外周面上开设有两个安装密封圈ⅲ的沟槽,所述通气孔开设在底座圆台侧壁上。

3.根据权利要求2所述具有圆柱外形零部件的对接装配方法,其特征在于:所述气压控制阀和底座之间加装有密封圈ⅱ。

4.根据权利要求2所述具有圆柱外形零部件的对接装配方法,其特征在于:所述在底座圆筒和圆台间还带有安装中间套筒的凸台结构,中间套筒与底座连接端对应回转支承内圈开有第三凹槽。

5.根据权利要求1所述具有圆柱外形零部件的对接装配方法,其特征在于:所述中间套筒一端带有与底座及回转支承连接的圆台结构,另一端为伸入上套筒,并与上套筒内径配合的上部圆筒,沿上部圆筒外周开有波纹槽,上套筒与其配合的连接端面带有与所述波纹槽配合的波纹齿。

6.根据权利要求5所述具有圆柱外形零部件的对接装配方法,其特征在于:沿所述中间套筒上部圆筒外周开有安装弹簧柱塞的第一凹槽,所述第一凹槽为与弹簧柱塞端部配合的球面槽。

7.根据权利要求5所述具有圆柱外形零部件的对接装配方法,其特征在于:所述波纹槽的槽深h为30-40mm。

8.根据权利要求1所述具有圆柱外形零部件的对接装配方法,其特征在于:所述上套筒底部大端沿径向均匀开设有多个安装弹簧柱塞的螺纹孔,弹簧柱塞端部置入中间套筒的第一凹槽内。

9.根据权利要求5或8所述具有圆柱外形零部件的对接装配方法,其特征在于:所述中间套筒的波纹槽下方及上套筒的中间部分均开有长方形的观察孔。

10.根据权利要求1所述具有圆柱外形零部件的对接装配方法,其特征在于:所述活塞的上端带有凹槽结构,盛置下半部装配零部件端部,下端带有容置圆柱螺旋压缩弹簧端部的凹槽,活塞运动下移时与圆柱螺旋压缩弹簧的上部接触,活塞的外圆柱面开设有两个沟槽,其内安装密封圈ⅳ。

技术总结

一种具有圆柱外形零部件的对接装配方法,属于装配工艺技术领域。包括如下步骤:将下半部装配零部件放入中间套筒内,与活塞接触,调节气压控制阀使装配零部件缓慢下降15‑20mm距离后停止;将上套筒套进中间套筒上部,并与中间套筒连接;将上半部装配零部件从顶部置入上套筒中,在两个装配零件的对接面接触后通过紧定螺钉连接;活塞下降压缩圆柱螺旋压缩弹簧,打开气压控制阀泄压,使得装配零部件的上半部分完全落入上套筒之后关闭气压控制阀;先后正反转中间套筒各一次,再按交叉次序拧紧紧定螺钉,完成对接装配过程,退出零件,取下上套筒之后打开气压控制阀进气,整个装置恢复初始状态。本发明能够提高装配精度及装配效率。

技术研发人员:曾鹏飞,史春景,邵伟平,李轩,郑练,刘凤丽

受保护的技术使用者:沈阳理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!