一种金刚石锯片的制备工艺的制作方法

本发明涉及锯片,尤其涉及一种金刚石锯片的制备工艺。

背景技术:

1、申请号为201910523996.7的专利公开了一种弯曲切割的金刚石锯片及其制备工艺,通过对刀头材料组成、锯片结构的优化设计,并采用冷压连接方式将刀头嵌入到锯片基体内,实现刀头与基体的可靠连接。同时,所制备的金刚石锯片能够进行弯曲切割,实现在任意材料中割取异型样式,不仅便捷,而且满足多用途需求。

2、但是该弯曲切割的金刚石锯片及其制备工艺也存在一些问题,例如,金刚石锯片的稳定性差,在长期使用后刀头与基体之间便容易出现分层的现象,容易导致二者分离,这会影响金刚石锯片的稳定性,不方便金刚石锯片的长期使用,并且金刚石锯片的耐磨性较差,长时间使用后磨损严重。

技术实现思路

1、基于背景技术存在稳定性差,容易出现分层,耐磨性差的问题,本发明提出了一种金刚石锯片的制备工艺。

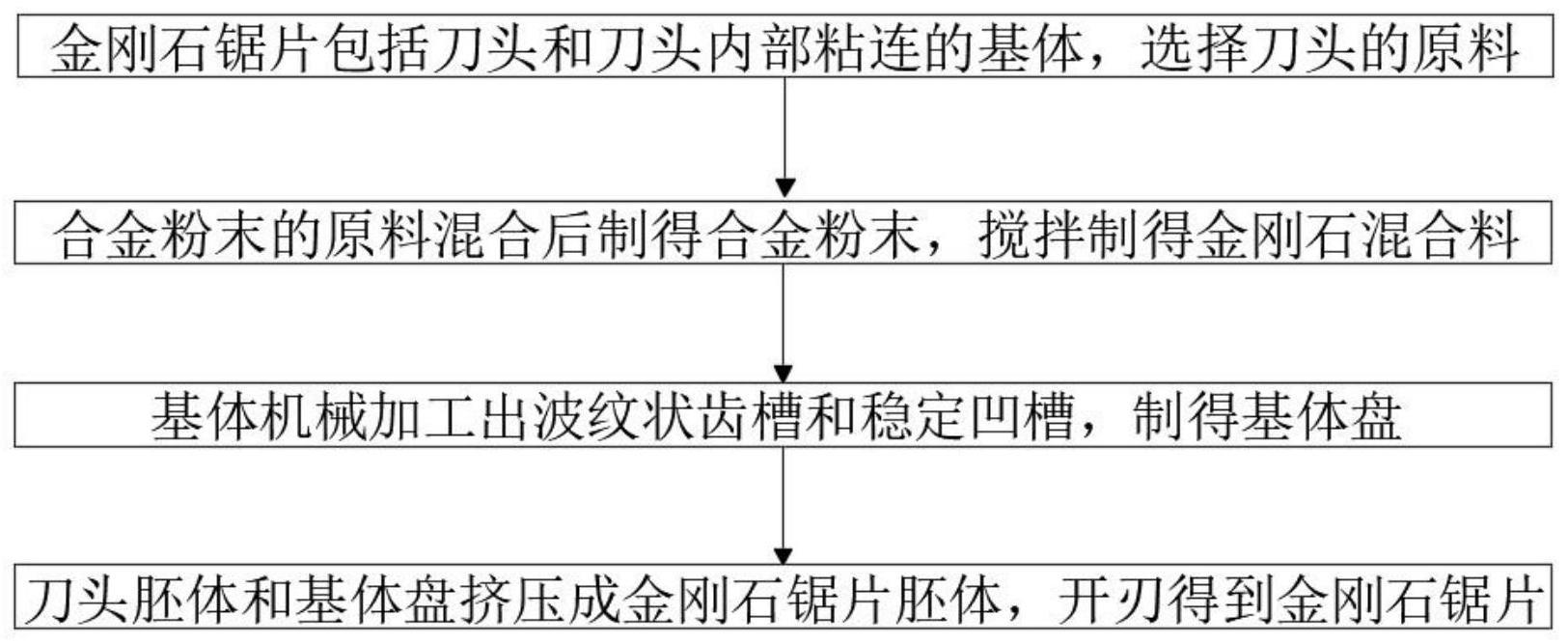

2、本发明提出的一种金刚石锯片的制备工艺,包括以下步骤:

3、s1:金刚石锯片包括刀头和刀头内部粘连的基体,刀头的原料包括25份~35份的合金粉末、35份~45份的铁粉、10份~15份的镍粉、5份~10份的钴粉、4份~8份的铬粉、2.0份~3.0份的钛粉和1.0份~2.0份的金刚石,合金粉末的原料包括铜粉、锡粉、碳化钨粉、锰粉、锌粉和稀土;

4、s2:取得铜粉、锡粉、碳化钨粉、锰粉、锌粉和稀土,将铜粉、锡粉、碳化钨粉、锰粉、锌粉和稀土倒入混合设备的内部进行混合,混合均匀后,使用水雾化工艺制得合金粉末,按照比例取得合金粉末、铁粉、镍粉、钴粉、铬粉、钛粉和金刚石,然后倒入混料机中进行搅拌均匀,制得金刚石混合料;

5、s3:将基体机械加工成基体胚盘,然后在基体胚盘的外沿切削加工出波纹状齿槽,并对凹槽内部进行磨砂处理,得到半成品基体盘,接着对半成品基体盘的前侧和后侧均进行切削,切削出四个稳定凹槽,制得基体盘;

6、s4:将金刚石混合料倒入熔炉中进行熔化,然后倒入刀头模具中进行热压成型,得到刀头胚体,将基体盘放入金刚石锯片成型模具中,接着对刀头胚体进行加热,加热到半固体状态,随后放入金刚石锯片成型模具中,让刀头胚体的内侧搭在基体盘的外表面,随后使用液压设备进行挤压,挤压成型金刚石锯片胚体,对金刚石锯片胚体的刀刃进行开刃,得到金刚石锯片。

7、优选地,所述在s1中,金刚石锯片的基体材料选择30crmo钢,硬度34~38h,基体材料成圆盘结构,可以确保材料的强度。

8、优选地,所述在s1中,稀土选择y稀土粉末或la稀土粉末,金刚石选择过50目筛的人造金刚石颗粒,稀土材料可以增强材料强度。

9、优选地,所述在s1中,预先对铜粉、锌粉和锡粉在氢气中进行还原除氧处理,铜粉、锡粉、碳化钨粉、锰粉、锌粉和稀土的份量比例控制在52:19:21:4:3:1,可以确保材料的性能。

10、优选地,所述在s2中,铜粉、锡粉、碳化钨粉、锰粉、锌粉和稀土倒入混合设备之前需要进行研磨,将其倒入球磨机的内部进行球磨,得到粉末状的混合粉末,可以确保材料的相容性。

11、优选地,所述在s2中,将铜粉、锡粉、碳化钨粉、锰粉、锌粉和稀土的混合物倒入熔炉中进行熔化,熔化后的金液需要过热五十度,然后注入高压水雾化装置的中间包,启动高压水雾化装置的高压水泵,中间包中的金液经过束流,通过包底的漏嘴进入雾化器,在雾化器的高压水的作用下,金液被不断地破碎成细小的液滴,落入高压水雾化装置中的冷却液中,迅液凝固成合金粉末,方便合金粉末的生产。

12、优选地,所述在s2中,制造出合金粉末后,将其倒入球磨机的内部进行粉碎研磨,将其球磨成过200目筛的粉末,可以确保合金粉末与其他材料的相容性。

13、优选地,所述在s3中,四个稳定凹槽均匀分布,且均位于基体盘表面的外侧,波纹状齿槽与稳定凹槽交错设置,连接性好。

14、优选地,所述在s3中,取得基体盘,然后浸泡进入清洁剂中,浸泡半小时后使用高压水枪进行冲洗,清除基体盘表面的杂物油渍,可以确保基体盘的清洁,增强刀头与基体之间的连接性。

15、优选地,所述在s4中,将金刚石锯片胚体固定在开刃设备中,对金刚石锯片胚体的刀刃进行开刃,开刃完成后在无尘车间对刀头表面进行喷漆处理,方便金刚石锯片的使用。

16、本发明的有益效果:

17、1、通过合金粉末、铁粉、镍粉、钴粉、铬粉、钛粉和金刚石制备出的刀头具有耐磨性好,在长时间使用后磨损较小;

18、2、通过波纹状齿槽和稳定凹槽可以对刀头进行固定,保障刀头和基体之间的稳定性;

19、通过材料可以增强刀头的耐磨性,让刀头在长时间使用后不容易磨损,保障刀头的稳定性,方便金刚石锯片的长时间使用,并且刀头和基体之间连接性好,可以有效固定,长时间使用不容易产生分层。

技术特征:

1.一种金刚石锯片的制备工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种金刚石锯片的制备工艺,其特征在于,所述在s1中,金刚石锯片的基体材料选择30crmo钢,硬度34~38h,基体材料成圆盘结构。

3.根据权利要求1所述的一种金刚石锯片的制备工艺,其特征在于,所述在s1中,稀土选择y稀土粉末或la稀土粉末,金刚石选择过50目筛的人造金刚石颗粒。

4.根据权利要求1所述的一种金刚石锯片的制备工艺,其特征在于,所述在s1中,预先对铜粉、锌粉和锡粉在氢气中进行还原除氧处理,铜粉、锡粉、碳化钨粉、锰粉、锌粉和稀土的份量比例控制在52:19:21:4:3:1。

5.根据权利要求1所述的一种金刚石锯片的制备工艺,其特征在于,所述在s2中,铜粉、锡粉、碳化钨粉、锰粉、锌粉和稀土倒入混合设备之前需要进行研磨,将其倒入球磨机的内部进行球磨,得到粉末状的混合粉末。

6.根据权利要求1所述的一种金刚石锯片的制备工艺,其特征在于,所述在s2中,将铜粉、锡粉、碳化钨粉、锰粉、锌粉和稀土的混合物倒入熔炉中进行熔化,熔化后的金液需要过热五十度,然后注入高压水雾化装置的中间包,启动高压水雾化装置的高压水泵,中间包中的金液经过束流,通过包底的漏嘴进入雾化器,在雾化器的高压水的作用下,金液被不断地破碎成细小的液滴,落入高压水雾化装置中的冷却液中,迅液凝固成合金粉末。

7.根据权利要求1所述的一种金刚石锯片的制备工艺,其特征在于,所述在s2中,制造出合金粉末后,将其倒入球磨机的内部进行粉碎研磨,将其球磨成过200目筛的粉末。

8.根据权利要求1所述的一种金刚石锯片的制备工艺,其特征在于,所述在s3中,四个稳定凹槽均匀分布,且均位于基体盘表面的外侧,波纹状齿槽与稳定凹槽交错设置。

9.根据权利要求1所述的一种金刚石锯片的制备工艺,其特征在于,所述在s3中,取得基体盘,然后浸泡进入清洁剂中,浸泡半小时后使用高压水枪进行冲洗,清除基体盘表面的杂物油渍。

10.根据权利要求1所述的一种金刚石锯片的制备工艺,其特征在于,所述在s4中,将金刚石锯片胚体固定在开刃设备中,对金刚石锯片胚体的刀刃进行开刃,开刃完成后在无尘车间对刀头表面进行喷漆处理。

技术总结

本发明属于锯片技术领域,尤其是一种金刚石锯片的制备工艺,针对现有的稳定性差,容易出现分层,耐磨性差的问题,现提出如下方案,其包括以下步骤:S1:金刚石锯片包括刀头和刀头内部粘连的基体,刀头的原料包括25份~35份的合金粉末、35份~45份的铁粉、10份~15份的镍粉、5份~10份的钴粉、4份~8份的铬粉、2.0份~3.0份的钛粉和1.0份~2.0份的金刚石,合金粉末的原料包括铜粉、锡粉、碳化钨粉、锰粉、锌粉和稀土,通过材料可以增强刀头的耐磨性,让刀头在长时间使用后不容易磨损,保障刀头的稳定性,方便金刚石锯片的长时间使用,并且刀头和基体之间连接性好,可以有效固定,长时间使用不容易产生分层。

技术研发人员:万益俊,万洪保,邵丽琴

受保护的技术使用者:江苏友美工具有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!