一种大直径管道焊接装置的制作方法

本发明涉及一种焊接装置,尤其是涉及一种大直径管道焊接装置。

背景技术:

1、顶管施工就是非开挖施工方法,是一种不开挖或者少开挖的管道埋设施工技术。顶管法施工就是在工作坑内借助于顶进设备产生的顶力,克服管道与周围土壤的摩擦力,将管道按设计的坡度顶入土中,并将土方运走。一节管子完成顶入土层之后,再下第二节管子继续顶进。其原理是借助于主顶油缸及管道间、中继间等推力,把工具管或掘进机从工作坑内穿过土层一直推进到接收坑内吊起。管道紧随工具管或掘进机后,埋设在两坑之间。非开挖工程技术彻底解决了管道埋设施工中对城市建筑物的破坏和道路交通的堵塞等难题,在稳定土层和环境保护方面凸显其优势。在顶管施工中,铺设的钢管之间的焊接成了施工难点,由于传统铺设后钢管之间的焊接都要在钢管外部进行,这就需要挖掘多个竖井以便于钢管之间的焊接操作,不仅费时费力,光滑的管壁也增加了焊接装置的施工难度。

技术实现思路

1、为了克服背景技术中的不足,本发明公开一种大直径管道焊接装置,通过将装有滚轮的箱体移动到钢管内需要焊接的位置,调整伸缩杆c和伸缩斜杆的长度,使轴杆中心和钢管中心重合,调整伸缩杆a长度,使多根伸缩杆a的端部设有的滚轮a均和钢管内壁相接触,旋转轴杆,带动伸缩杆b旋转,进而带动焊条依次扫过两钢管间的接缝处,对接缝进行焊接,解决了在钢管内没有合适的支撑架,焊接不便的弊端。

2、为了实现所述发明目的,本发明采用如下技术方案:

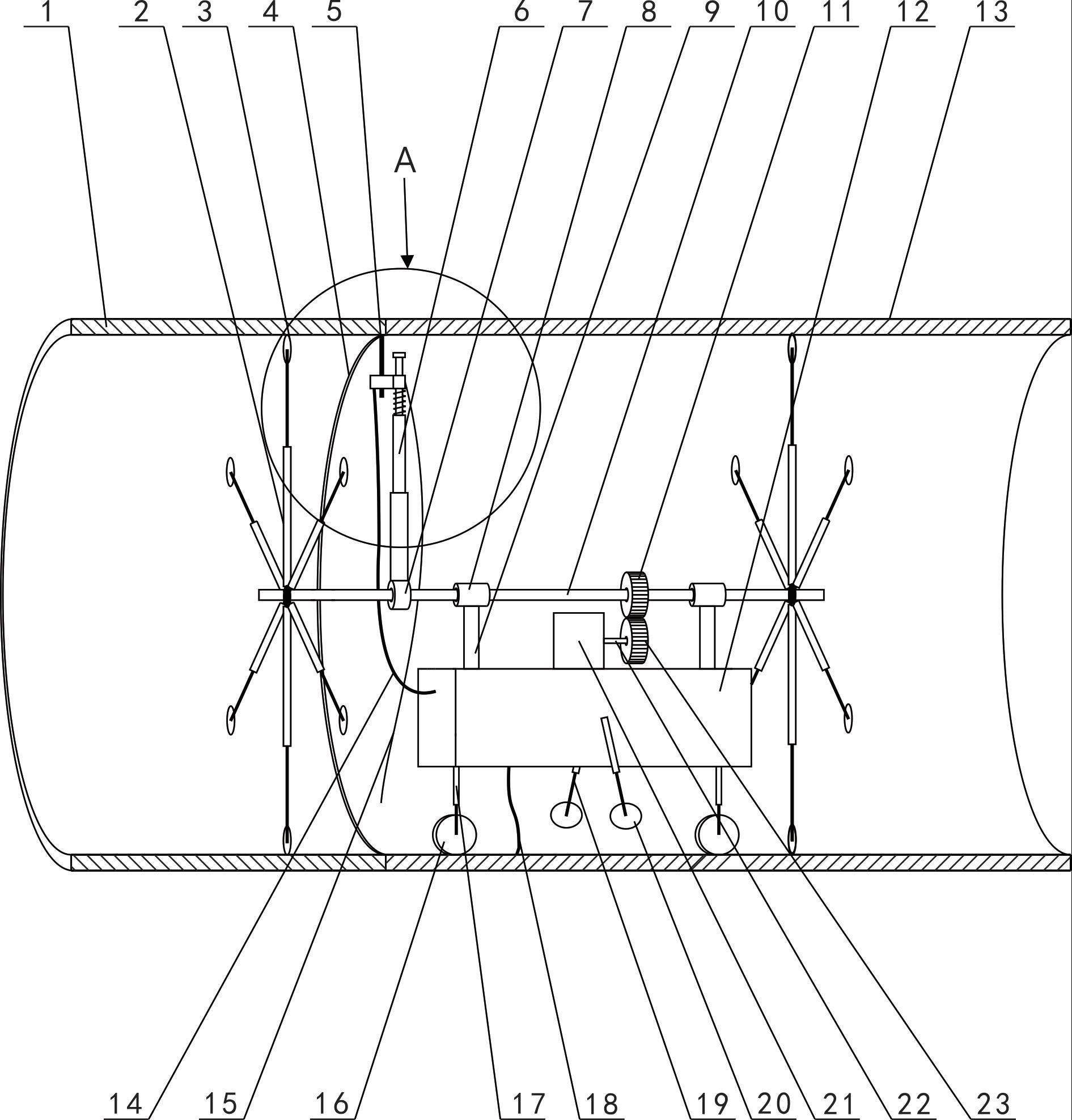

3、一种大直径管道焊接装置,包括箱体,在箱体底部的中间位置间隔设有多个竖向排列的滚轮b,在每一滚轮b和箱体之间均设有伸缩杆c,在箱体的相对两侧壁均设有伸缩斜杆,在伸缩斜杆的端部设有滚轮c,在箱体顶部相对两端的中部分别设有套环b,轴杆转动连接在两套环b内其两端分别伸出箱体的两端,在箱体顶部的中心位置设有伺服电机,在伺服电机设有的转轴上套接有齿轮b,在轴杆的中部套接有齿轮a,齿轮a和齿轮b啮合,在轴杆的两端均设有沿轴杆中心间隔等距向外发散延伸的伸缩杆a,在每一伸缩杆a的端部均设有滚轮a,在轴杆一端设有的伸缩杆a和箱体之间的轴杆上套接有套环a,在套环a的外壁上固接有垂直于轴杆的伸缩杆b,在伸缩杆b的端部设有滑杆,在滑杆上滑动连接有套环c,在套环c和伸缩杆b之间的滑杆上套接有弹簧,在套环c的外壁设有焊把,拉绳的一端和套环c固接。

4、所述的大直径管道焊接装置,钢管a和钢管b贯通连接,钢管a和钢管b的连接处形成接缝,轴杆一端设有的伸缩杆a位于钢管a内,轴杆另一端设有的伸缩杆a位于钢管b内,伸缩杆b位于接缝处。

5、所述的大直径管道焊接装置,在焊把上夹持有焊条,在箱体内设有电弧焊机,在电弧焊机和焊把之间设有电性连接的火线电缆,在电弧焊机和钢管b之间设有电性连接的地线电缆。

6、所述的大直径管道焊接装置,在两套环b和箱体的顶部之间均设有支撑杆。

7、所述的大直径管道焊接装置,在滑杆的端部设有挡头。

8、所述的大直径管道焊接装置,在伸缩杆a、伸缩杆b、伸缩杆c和伸缩斜杆上分别设有用于固定伸缩长度的锁紧螺栓。

9、所述的大直径管道焊接装置,在伸缩杆a、伸缩杆c和伸缩斜杆上均设有刻度线。

10、所述的大直径管道焊接装置,在轴杆的两端均设有至少三根伸缩杆a。

11、所述的大直径管道焊接装置,多个滚轮a的行进方向沿轴杆径向设置,滚轮b和滚轮c的行进方向沿轴杆轴向设置。

12、所述的大直径管道焊接装置,套环c为绝缘材料,伺服电机为双向电机。

13、由于采用了上述技术方案,本发明具有如下有益效果:

14、本发明所述的大直径管道焊接装置,通过将装有滚轮的箱体移动到钢管内需要焊接的位置,调整伸缩杆c和伸缩斜杆的长度,使轴杆的中心和钢管中心重合,调整伸缩杆a长度,使轴杆一端设有的多根伸缩杆a端部的滚轮a均和钢管a内壁相接触,使轴杆另一端设有的多根伸缩杆a端部的滚轮a均和钢管b内壁相接触,旋转轴杆带动多根伸缩杆a旋转,多个滚轮a在两钢管内壁滚动,起到支撑轴杆对中的作用,轴杆旋转带动伸缩杆b旋转,进而带动焊条沿轴杆中心做圆周运动,使焊条依次扫过两钢管间的接缝处,对接缝进行焊接,解决了在钢管内没有合适的支撑架,焊接不便的弊端;本发明结构简单合理、实用度高、省时省力,成本低廉、易于操作,具有很强的推广价值。

技术特征:

1.一种大直径管道焊接装置,包括箱体(12),其特征是:在箱体(12)底部的中间位置间隔设有多个竖向排列的滚轮b(16),在每一滚轮b(16)和箱体(12)之间均设有伸缩杆c(17),在箱体(12)的相对两侧壁均设有伸缩斜杆(19),在伸缩斜杆(19)的端部设有滚轮c(20),在箱体(12)顶部相对两端的中部分别设有套环b(8),轴杆(10)转动连接在两套环b(8)内其两端分别伸出箱体(12)的两端,在箱体(12)顶部的中心位置设有伺服电机(21),在伺服电机(21)设有的转轴(22)上套接有齿轮b(23),在轴杆(10)的中部套接有齿轮a(11),齿轮a(11)和齿轮b(23)啮合,在轴杆(10)的两端均设有沿轴杆(10)中心间隔等距向外发散延伸的伸缩杆a(2),在每一伸缩杆a(2)的端部均设有滚轮a(3),在轴杆(10)一端设有的伸缩杆a(2)和箱体(12)之间的轴杆(10)上套接有套环a(7),在套环a(7)的外壁上固接有垂直于轴杆(10)的伸缩杆b(6),在伸缩杆b(6)的端部设有滑杆(26),在滑杆(26)上滑动连接有套环c(27),在套环c(27)和伸缩杆b(6)之间的滑杆(26)上套接有弹簧(28),在套环c(27)的外壁设有焊把(24),拉绳(15)的一端和套环c(27)固接。

2.根据权利要求1所述的大直径管道焊接装置,其特征是:钢管a(1)和钢管b(13)贯通连接,钢管a(1)和钢管b(13)的连接处形成接缝(4),轴杆(10)一端设有的伸缩杆a(2)位于钢管a(1)内,轴杆(10)另一端设有的伸缩杆a(2)位于钢管b(13)内,伸缩杆b(6)位于接缝(4)处。

3.根据权利要求1所述的大直径管道焊接装置,其特征是:在焊把(24)上夹持有焊条(5),在箱体(12)内设有电弧焊机,在电弧焊机和焊把(24)之间设有电性连接的火线电缆(14),在电弧焊机和钢管b(13)之间设有电性连接的地线电缆(18)。

4.根据权利要求1所述的大直径管道焊接装置,其特征是:在两套环b(8)和箱体(12)的顶部之间均设有支撑杆(9)。

5.根据权利要求1所述的大直径管道焊接装置,其特征是:在滑杆(26)的端部设有挡头(25)。

6.根据权利要求1所述的大直径管道焊接装置,其特征是:在伸缩杆a(2)、伸缩杆b(6)、伸缩杆c(17)和伸缩斜杆(19)上分别设有用于固定伸缩长度的锁紧螺栓。

7.根据权利要求1所述的大直径管道焊接装置,其特征是:在伸缩杆a(2)、伸缩杆c(17)和伸缩斜杆(19)上均设有刻度线。

8.根据权利要求1所述的大直径管道焊接装置,其特征是:在轴杆(10)的两端均设有至少三根伸缩杆a(2)。

9.根据权利要求1所述的大直径管道焊接装置,其特征是:多个滚轮a(3)的行进方向沿轴杆(10)径向设置,滚轮b(16)和滚轮c(20)的行进方向沿轴杆(10)轴向设置。

10.根据权利要求1所述的大直径管道焊接装置,其特征是:套环c(27)为绝缘材料,伺服电机(21)为双向电机。

技术总结

一种大直径管道焊接装置,涉及一种焊接装置,在轴杆(10)的两端均设有沿轴杆(10)中心间隔等距向外发散延伸的伸缩杆A(2),在伸缩杆B(6)的端部设有滑杆(26),在滑杆(26)上滑动连接有套环C(27),在套环C(27)的外壁设有焊把(24),拉绳(15)的一端和套环C(27)固接;本发明通过将装有滚轮的箱体移动到钢管内需要焊接的位置,调整伸缩杆C和伸缩斜杆的长度,使轴杆中心和钢管中心重合,调整伸缩杆A长度,使多根伸缩杆A的端部设有的滚轮A均和钢管内壁相接触,旋转轴杆,带动伸缩杆B旋转,进而带动焊条依次扫过两钢管间的接缝处,对接缝进行焊接,解决了在钢管内没有合适的支撑架,焊接不便的弊端。

技术研发人员:贾雷阳,吴小强,彭磊,赵晓璐,武松,张航,田多超,张阁平,高晏会,杨园园,孔祥铨,刘建伟,王武

受保护的技术使用者:中铁七局集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!