动臂盖板拼焊方法及工程机械用动臂与流程

本申请涉及工程机械,具体地,涉及一种动臂盖板拼焊方法及工程机械用动臂。

背景技术:

1、挖掘机的动臂通常由上下盖板及左右腹板围绕的箱形构造。其中上下盖板及左右腹板多采用多段拼焊而成。上下盖板的受力最为恶劣,主要承受弯矩引起的拉压应力。上下盖板在拼焊时需开v形坡口,以形成全熔透焊缝。焊接质量的优劣直接关系到焊缝是否会出现开裂失效。

2、挖掘机的动臂根据受力特点通常需进行变截面设计,同时部位的板厚需根据受力大小进行厚薄板对接。因此动臂的构造通常设计成多段箱形体拼焊(通常为三段式)。上下盖板在拼焊时需开v形坡口,形成全熔透焊缝。其中,对接焊缝在焊接时在起弧及收弧处因电流变化、热传递不稳定,焊缝容易存在较多的缺陷,如气孔、夹杂、弧坑裂纹等。如果不设置引弧收、弧板,容易成为疲劳开裂的薄弱点。

3、目前,在现有动臂制作过程中为了获得稳定的焊缝质量,通常上下盖板的对接焊缝在焊接前需采用带v形槽的专门的引弧、收弧板(通常为陶瓷材质)及钢垫板,并用夹子夹持到大板边缘。采用这种方式组装引弧、收弧板比较费时,且容易松动,接头的焊缝质量容易受到引弧、收弧板组装误差的影响,由此,焊接质量无法保证。

技术实现思路

1、本申请的目的在于提供一种动臂盖板拼焊方法及工程机械用动臂,用以解决现有技术中存在的不足。

2、为达上述目的,第一方面,本申请提供了一种动臂盖板拼焊方法,包括:

3、准备拼焊用的基板,在所述基板的待焊接边的两端预留凸耳,并使所述凸耳的侧边与所述待焊接边平齐;

4、将所述待焊接边加工出坡面,使得所述坡面的两端均延伸至所述凸耳上;

5、将两个所述基板的所述待焊接边对接靠拢,形成焊接坡口;

6、分别在两个所述基板同侧的两个所述凸耳的底面焊接垫板;

7、进行焊接作业,由两个所述基板一侧的两个所述凸耳上起弧并沿所述焊接坡口的长度方向至另一侧的两个所述凸耳上收弧;

8、去除所述凸耳和所述垫板。

9、作为上述技术方案的进一步改进:

10、结合第一方面,在一种可能的实施方式中,所述凸耳与所述基板为一体成型结构,并且所述凸耳的厚度与所述基板的厚度一致。

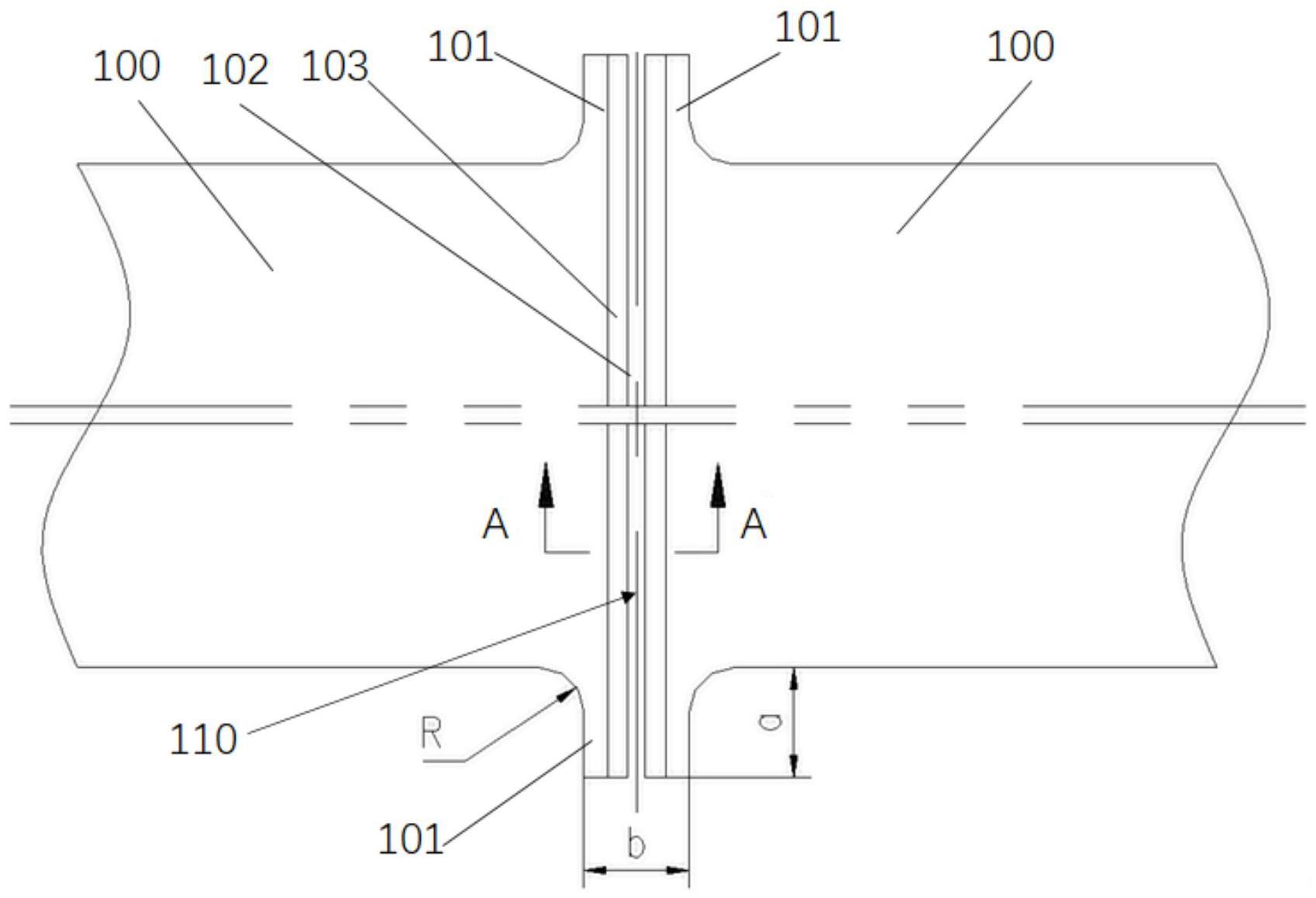

11、结合第一方面,在一种可能的实施方式中,所述凸耳沿所述待焊接边的长度为a,垂直于所述待焊接边的两个所述凸耳的总宽度为b;

12、其中,a≥25mm±5mm,0.8*t+15≤b≤30mm±5mm,t为所述凸耳的厚度。

13、结合第一方面,在一种可能的实施方式中,所述基板垂直于所述待焊接边的一个侧边与相应的所述凸耳之间通过圆角过渡,所述圆角的半径r≥5mm±1mm。

14、结合第一方面,在一种可能的实施方式中,所述焊接坡口形成的坡口角大于或等于45°,所述焊接坡口的根部间隙为4mm±1mm。

15、结合第一方面,在一种可能的实施方式中,所述坡口角大于或等于45°并且小于或等于50°。

16、结合第一方面,在一种可能的实施方式中,所述焊接坡口的截面轮廓呈v形或y形。

17、结合第一方面,在一种可能的实施方式中,采用切割的方式去除掉所述凸耳和所述垫板,并将切割面打磨平整。

18、结合第一方面,在一种可能的实施方式中,所述垫板为钢垫板,所述钢垫板的厚度为6mm~10mm,宽度为25mm±5mm,长度大于50mm。

19、为达上述目的,第二方面,本申请还提供了一种工程机械用动臂,包括上盖板、下盖板以及设置于所述上盖板与所述下盖板两侧的侧腹板;

20、其中,所述上盖板和/或所述下盖板采用根据上述第一方面提供的动臂盖板拼焊方法制得。

21、相比于现有技术,本申请的有益效果:

22、本申请提供了一种动臂盖板拼焊方法及工程机械用动臂,其中,动臂盖板拼焊方法采用自带凸耳的基板,并在基板的待焊接边上加工出延伸至凸耳的坡面,从而在两个基板对接拼焊时形成焊接坡口,进行焊接作业时,可直接由两个所述基板一侧的两个凸耳上起弧至另一侧的两个凸耳上收弧,完成焊接后,去除凸耳和垫板。由此,本申请提供的动臂盖板拼焊方法,可直接在基板上的凸耳上起弧、收弧,从而代替了现有方案中专门的起弧板和收弧板结构,节省了加工起弧板和收弧板以及组装起弧板和收弧板的时间,提高生产效率。

23、进一步的,由于焊接时可直接在基板自带的凸耳上起弧和收弧,所以相比现有技术需现场组装的专用的起弧板和收弧板结构安装精度更高,从而起弧、收弧处焊缝成型更好,利于提高焊缝质量。并且起弧、收弧处导热性好,热场均匀,焊缝不易形成冷脆。

24、本申请的其它特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种动臂盖板拼焊方法,其特征在于,包括:

2.根据权利要求1所述的动臂盖板拼焊方法,其特征在于,所述凸耳(101)与所述基板(100)为一体成型结构,并且所述凸耳(101)的厚度与所述基板(100)的厚度一致。

3.根据权利要求1所述的动臂盖板拼焊方法,其特征在于,所述凸耳(101)沿所述待焊接边(102)的长度为a,垂直于所述待焊接边(102)的两个所述凸耳(101)的总宽度为b;

4.根据权利要求1所述的动臂盖板拼焊方法,其特征在于,所述基板(100)的垂直于所述待焊接边(102)的一个侧边与相应的所述凸耳(101)之间通过圆角过渡,所述圆角的半径r≥5mm±1mm。

5.根据权利要求1所述的动臂盖板拼焊方法,其特征在于,所述焊接坡口(110)形成的坡口角大于或等于45°,所述焊接坡口(110)的根部间隙为4mm±1mm。

6.根据权利要求5所述的动臂盖板拼焊方法,其特征在于,所述坡口角大于或等于45°并且小于或等于50°。

7.根据权利要求1所述的动臂盖板拼焊方法,其特征在于,所述焊接坡口(110)的截面轮廓呈v形或y形。

8.根据权利要求1所述的动臂盖板拼焊方法,其特征在于,采用切割的方式去除掉所述凸耳(101)和所述垫板(120),并将切割面打磨平整。

9.根据权利要求1-8中任一项所述的动臂盖板拼焊方法,其特征在于,所述垫板(120)为钢垫板(120),所述钢垫板(120)的厚度为6mm~10mm,宽度为25mm±5mm,长度大于50mm。

10.一种工程机械用动臂,其特征在于,包括上盖板(200)、下盖板(300)以及设置于所述上盖板(200)与所述下盖板(300)两侧的侧腹板(400);

技术总结

本申请属于工程机械技术领域,公开了一种动臂盖板拼焊方法及工程机械用动臂,动臂盖板拼焊方法采用自带凸耳的基板,并在基板的待焊接边上加工出延伸至凸耳的坡面,从而在两个基板对接拼焊时形成焊接坡口,焊接时,可直接由两个所述基板一侧的两个凸耳上起弧至另一侧的两个凸耳上收弧,完成焊接后,去除凸耳和垫板。由此,本申请公开的动臂盖板拼焊方法,节省了加工起弧板和收弧板以及组装起弧板和收弧板的时间,提高生产效率。起弧、收弧处焊缝成型更好,利于提高焊缝质量。并且起弧、收弧处导热性好,热场均匀,焊缝不易形成冷脆。

技术研发人员:袁勇,李紫璇,叶东旭,颜鹏

受保护的技术使用者:中联重科土方机械有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!