一种铝板曲面成型模具的制作方法

本发明涉及铝板加工设备,具体为一种铝板曲面成型模具。

背景技术:

1、目前对铝板的弯曲加工往往采用冲压技术成型铝板曲面,常规的制造方式是通过上料机构将铝板放置在由上模座和下模座组成的模具中,通过上模座和下模座相互冲压形成曲面铝板;这种加工方式具有生产效率高、成本低等优点,尤其适合大批量薄板类零件的生产。

2、现有铝板曲面成型模具在冲压成型过程中主要采用一次成型方式,在对大曲面度铝板成型冲压中,由于铝板型变量大,幅面进量移动较多,铝板受模具摩擦作用,当对板材进行压制的过程中可能会发生板材移动的情况,从而会影响板材的成型效果,不便使用,局部易产生过量拉伸致使铝板厚度降低,冲压后铝板与模板型腔内壁抵接摩擦较大难以进行脱模,且在脱模后,曲面铝板易形变复原,曲面度降低,成型精度较低。有鉴于此,针对现有的问题予以研究改良,提供一种铝板曲面成型模具,来解决目前存在的问题,旨在通过该技术,达到解决问题与提高实用价值性的目的。

技术实现思路

1、本发明旨在解决现有技术或相关技术中存在的技术问题之一。

2、为此,本发明所采用的技术方案为:一种铝板曲面成型模具,包括:定模板、动模板、成型模座和成型冲模,所述成型模座和成型冲模分别固定安装于定模板顶面和动模板底面并相对方向一一对应布置,所述动模板的底面固定安装有若干弹簧且弹簧的底端固定连接有动压板,所述动压板滑动套接于成型冲模的外侧,所述动压板的一侧固定安装有冲切刀模,所述定模板的表面设有出料槽且出料槽的内侧固定安装有与冲切刀模相对布置的切刀模;

3、所述成型冲模包括固定于动模板顶面的动模座和固定于动模座底面的成型曲头,所述成型模座包括定模、顶针板、型模芯块和顶针杆以及固定于定模顶面的模块,所述型模芯块转动安装于模块的内侧,所述顶针杆滑动讨节与定模的表面且顶端与型模芯块的底面相抵接,所述顶针板固定安装于定模的底面且表面设有讨节与顶针杆表面的复顶弹簧,所述顶针杆的表面固定套接有与复顶弹簧顶端相抵接的顶环,所述模块和型模芯块的表面设有用于铝板曲面成型的型槽。

4、本发明在一较佳示例中可以进一步配置为:所述定模板和动模板的表面分别设有导套管和导向柱,所述导套管滑动套接于导向柱的外侧且分布于定模板的顶面四角。

5、本发明在一较佳示例中可以进一步配置为:所述成型模座和成型冲模的数量为若干且依次沿出料槽方向直线布置,相邻成型模座之间间距相等。

6、本发明在一较佳示例中可以进一步配置为:沿出料槽布置方向上的各个所述成型模座的型模芯块表面型槽深度逐渐增大,且沿出料槽布置方向上的各个所述成型冲模的成型曲头表面曲度逐渐增大。

7、本发明在一较佳示例中可以进一步配置为:所述型模芯块的数量为两个,且两个型模芯块呈对称布置,两个所述型模芯块表面型槽组合形成完整曲面凹槽结构,所述顶针杆位于两个型模芯块的对称面上且顶端与两个型模芯块的底面相互抵接。

8、本发明在一较佳示例中可以进一步配置为:所述模块表面型槽与两个型模芯块表面型槽组合后结构大小相同,所述模块的高度与型模芯块的高度相同。

9、本发明在一较佳示例中可以进一步配置为:所述成型曲头底面呈曲面结构且与模块表面型槽结构相适配,所述成型曲头的宽度等于两个模块的宽度与型模芯块的宽度之和,相邻成型模座之间间距大于冲切刀模的宽度。

10、本发明在一较佳示例中可以进一步配置为:所述冲切刀模的底面设有切削刃,且切削刃底面呈斜面结构。

11、本发明所取得的有益效果为:

12、1.包括:定模板、动模板、成型模座和成型冲模,成型模座和成型冲模分别固定安装于定模板顶面和动模板底面并相对方向一一对应布置,动模板的底面固定安装有若干弹簧且弹簧的底端固定连接有动压板,动压板滑动套接于成型冲模的外侧,动压板的一侧固定安装有冲切刀模。本发明中,通过采用分体成型结构,利用多个成型模座和成型冲模进行级进成型设计,在铝板移动中进行铝板表面曲面的依次递进成型,从小曲度逐渐过渡至大曲度,降低铝板冲压过程中的材料形变延展效果,使得铝板自然弯曲成型,保障铝板成型件质量。

13、2.本发明中,在多个成型模座和成型冲模级进成型过程中,曲度逐渐增大有效避免铝板与成型模之间的形变摩擦,由多个大小不同的成型曲头依次成型冲压降低对铝板的损坏,且在成型完成后通过冲切刀模和切刀模的冲切实现成型件与铝板的自动分离,使产品快速成型,成型后无恢复量,精度高,适合大批量薄板类零件的生产。

14、3.本发明中,通过设置新型成型模座结构,利用成型曲头冲压作用力进行型模芯块和顶针杆的弹性下压并使铝板在型模芯块表面曲面成型,型模芯块的偏转顶出状态使铝板底面与型模芯块表面型模中心区域先期接触再与型模内壁接触,避免因铝板与型模边缘接触摩擦过大导致的材料延展拉伸,且在脱模过程中利用顶针杆的回弹运动进行型模芯块的顶起以及成型件的顶出工作,实现自动脱模工作。

技术特征:

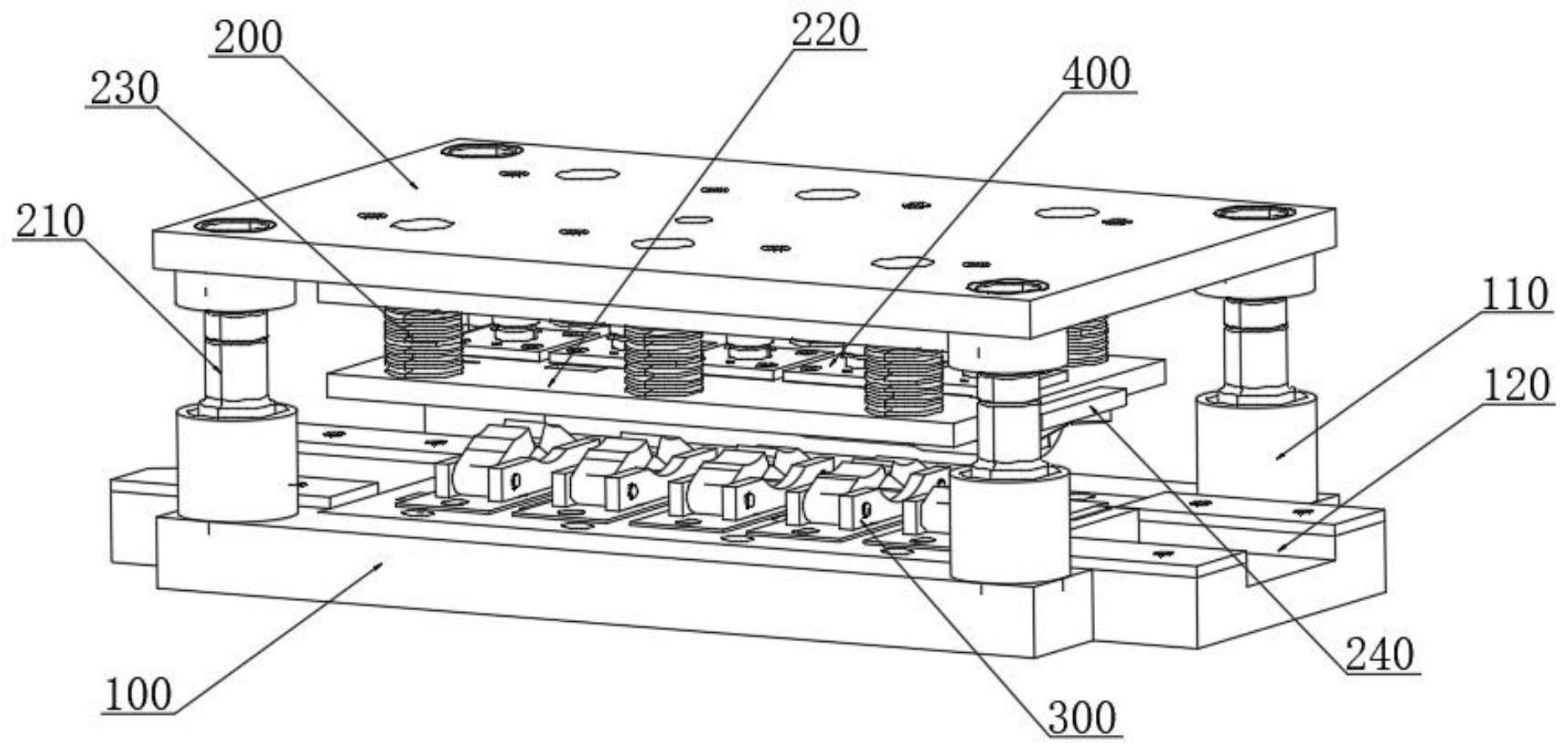

1.一种铝板曲面成型模具,其特征在于,包括:定模板(100)、动模板(200)、成型模座(300)和成型冲模(400),所述成型模座(300)和成型冲模(400)分别固定安装于定模板(100)顶面和动模板(200)底面并相对方向一一对应布置,所述动模板(200)的底面固定安装有若干弹簧(230)且弹簧(230)的底端固定连接有动压板(220),所述动压板(220)滑动套接于成型冲模(400)的外侧,所述动压板(220)的一侧固定安装有冲切刀模(240),所述定模板(100)的表面设有出料槽(120)且出料槽(120)的内侧固定安装有与冲切刀模(240)相对布置的切刀模(130);

2.根据权利要求1所述的一种铝板曲面成型模具,其特征在于,所述定模板(100)和动模板(200)的表面分别设有导套管(110)和导向柱(210),所述导套管(110)滑动套接于导向柱(210)的外侧且分布于定模板(100)的顶面四角。

3.根据权利要求1所述的一种铝板曲面成型模具,其特征在于,所述成型模座(300)和成型冲模(400)的数量为若干且依次沿出料槽(120)方向直线布置,相邻成型模座(300)之间间距相等。

4.根据权利要求1所述的一种铝板曲面成型模具,其特征在于,所述成型模座(300)包括定模(310)、顶针板(320)、型模芯块(330)和顶针杆(340)以及固定于定模(310)顶面的模块(311),所述型模芯块(330)转动安装于模块(311)的内侧,所述顶针杆(340)滑动讨节与定模(310)的表面且顶端与型模芯块(330)的底面相抵接,所述顶针板(320)固定安装于定模(310)的底面且表面设有讨节与顶针杆(340)表面的复顶弹簧(350),所述顶针杆(340)的表面固定套接有与复顶弹簧(350)顶端相抵接的顶环(341),所述模块(311)和型模芯块(330)的表面设有用于铝板曲面成型的型槽。

5.根据权利要求4所述的一种铝板曲面成型模具,其特征在于,沿出料槽(120)布置方向上的各个所述成型模座(300)的型模芯块(330)表面型槽深度逐渐增大,且沿出料槽(120)布置方向上的各个所述成型冲模(400)的成型曲头(420)表面曲度逐渐增大。

6.根据权利要求4所述的一种铝板曲面成型模具,其特征在于,所述型模芯块(330)的数量为两个,且两个型模芯块(330)呈对称布置,两个所述型模芯块(330)表面型槽组合形成完整曲面凹槽结构,所述顶针杆(340)位于两个型模芯块(330)的对称面上且顶端与两个型模芯块(330)的底面相互抵接。

7.根据权利要求4所述的一种铝板曲面成型模具,其特征在于,所述模块(311)表面型槽与两个型模芯块(330)表面型槽组合后结构大小相同,所述模块(311)的高度与型模芯块(330)的高度相同。

8.根据权利要求4所述的一种铝板曲面成型模具,其特征在于,所述成型曲头(420)底面呈曲面结构且与模块(311)表面型槽结构相适配,所述成型曲头(420)的宽度等于两个模块(311)的宽度与型模芯块(330)的宽度之和,相邻成型模座(300)之间间距大于冲切刀模(240)的宽度。

9.根据权利要求1所述的一种铝板曲面成型模具,其特征在于,所述冲切刀模(240)的底面设有切削刃,且切削刃底面呈斜面结构。

技术总结

本发明公开了一种铝板曲面成型模具,包括:定模板、动模板、成型模座和成型冲模,成型模座和成型冲模分别固定安装于定模板顶面和动模板底面并相对方向一一对应布置,动模板的底面固定安装有若干弹簧且弹簧的底端固定连接有动压板,动压板滑动套接于成型冲模的外侧,动压板的一侧固定安装有冲切刀模。本发明中,通过采用分体成型结构,利用多个成型模座和成型冲模进行级进成型设计,在铝板移动中进行铝板表面曲面的依次递进成型,从小曲度逐渐过渡至大曲度,降低铝板冲压过程中的材料形变延展效果,使得铝板自然弯曲成型,保障铝板成型件质量。

技术研发人员:缪锦通,李许武

受保护的技术使用者:瑞升昌铝业(江苏)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!