一种钛合金焊接多功能气体保护与冷却装置及焊接方法与流程

本发明属于车体焊接工艺散热冷却及气体保护,具体涉及一种钛合金焊接多功能气体保护与冷却装置及焊接方法。

背景技术:

1、钛合金具有优良的抗弹性能和耐腐蚀性能,同时具有良好的热加工及冷加工性能,近年来已经成为我国新型特种车辆防护材料的主要研究方向,是未来特种车辆首选基体材料。特种车辆车体焊缝多为对接与角接形式,焊缝形式较长,长度多在3~5m,焊接方法为电弧焊及高能束焊等多种焊接方法。钛合金焊接时化学活性较强,在300℃以上,会与氮气、氧气、氢气等发生化学反应,使接头的塑性和韧性急剧下降。同时钛合金导热性能较差,在进行长直焊缝及多层多道焊时焊缝区域会积累较大热量,导致难以控制的应力及变形,给焊缝质量带来隐患,往往会导致车体整体超差,不满足装备交付要求。

2、钛合金长时间热量积累导致焊缝热影响区温度升高,致使晶粒粗大,焊缝高温区停留时间较长,熔池金属晶粒长大倾向较大,接头综合力学性能有所下降,对焊接接头的质量带来不良影响。

3、钛合金散热能力差及气体保护要求高一定程度上限制了这些焊接结构和工艺方法在大型车体工件制造中的应用。传统的气体保护装置为采用散热铜板组成的凹槽进行气体保护,密封性较差,容易混入杂质气体,且不能进行柔性化组合,无法满足多种接头的气体保护需求,尤其是角接接头应用方面,目前已有气体保护及散热装置基本均是针对对接接头,对角接接头散热及正面辅助气体保护均处于空白。

技术实现思路

1、(一)要解决的技术问题

2、本发明提出一种钛合金焊接多功能气体保护与冷却装置及焊接方法,实现钛合金工件对接焊缝背面、角接焊缝正面气体保护及快速散热冷却,以解决如何实现钛合金工件高质量、稳定焊接,防止焊缝及附近区域被氧化,焊缝快速降温,显著降低应力及变形的技术问题。

3、(二)技术方案

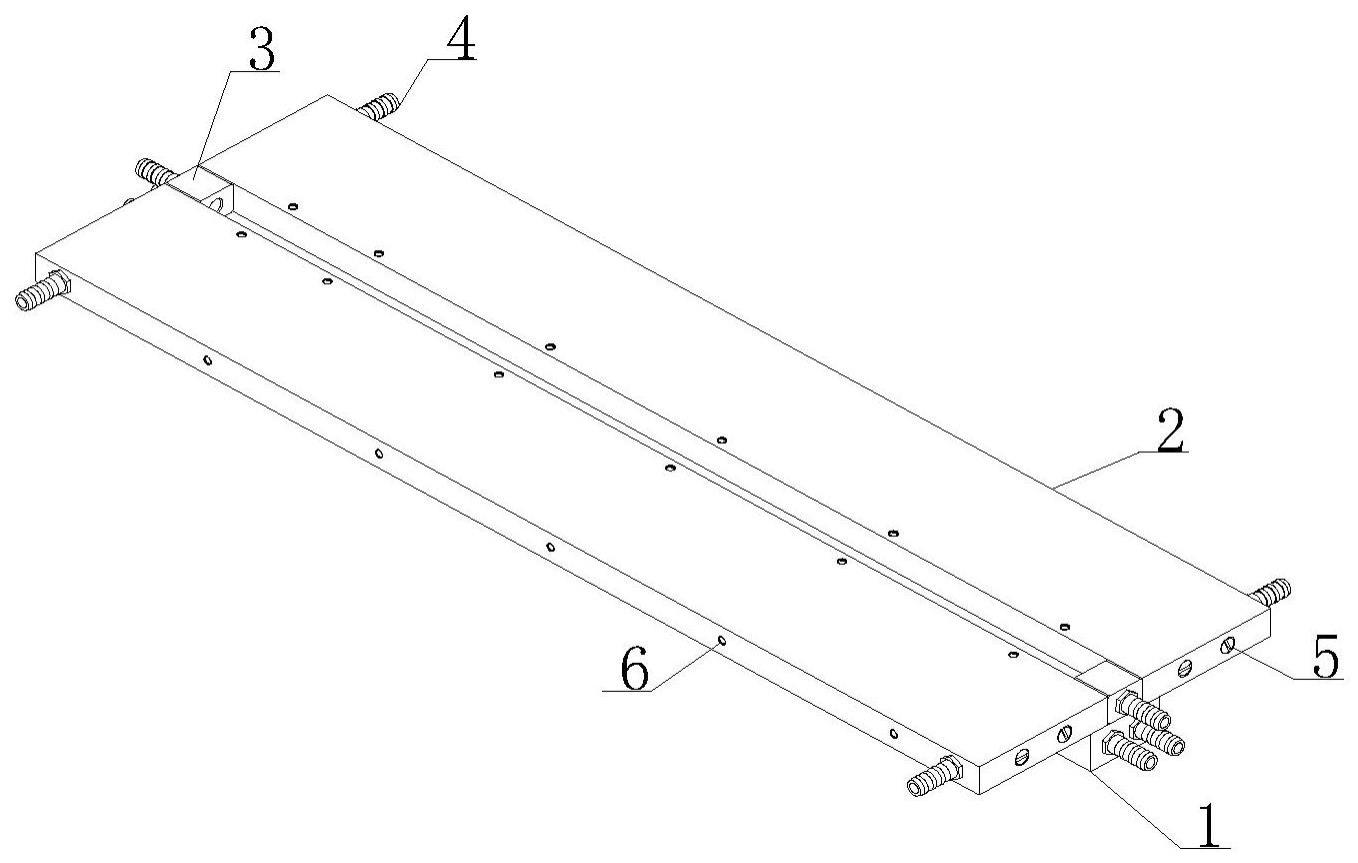

4、为了解决上述技术问题,本发明提出一种钛合金焊接多功能气体保护与冷却装置,其特征在于,气体保护与冷却装置包括底板、底散热板、塞块、接头、密封螺钉和侧板;根据对接焊缝和角接焊缝的气体保护需要进行不同形式的组合,实现对接焊缝的背面保护以及角接焊缝的正面辅助保护;其中,

5、底板、底散热板、塞块和接头组成用于对接焊缝的气体保护通道及水冷装置;其中,两个底散热板分别安装在底板的顶部左右两侧,中间形成与对接长直焊缝位置对应的空隙;底散热板的表面与长直焊缝热影响区的稳定贴合;两个塞块通过安装在底板的顶部前后两端且位于两个底散热板之间的空隙处;两个塞块上分别安装有作为进气接头与出气接头的气体保护接头,在两个底散热板之间的空隙处形成稳定的气体保护通道;底板和底散热板的内部均加工有多条竖直和水平方向交叉设置的水冷散热通道,并在底板和底散热板的各个侧边上设置有多个水冷散热通道孔;在设定的水冷散热通道孔上分别安装有作为进水接头与回水接头的水冷接头,并对其他不需使用的水冷散热通道孔进行封堵;

6、底散热板、侧板和接头组成用于角接焊缝的正面辅助气体保护及水冷装置;其中,侧板安装在底散热板的顶部侧边,形成l型结构,底散热板与工件的角接焊缝贴合。

7、进一步地,底板、底散热板和侧板均为长直平板。

8、进一步地,塞块的上表面与底散热板的上表面平齐。

9、进一步地,塞块与底散热板的接口处采用耐高温胶带密封。

10、进一步地,水冷接头采用与气体保护接头相同的接头。

11、进一步地,水冷散热通道孔的直径为≥6mm。

12、进一步地,底板和底散热板均采用铜板。

13、进一步地,铜板为紫铜板,底板和底散热板的厚度均为≥25mm。

14、进一步地,多个气体保护与冷却装置进行组合,采用连接装置进行相邻装置接头间的连接。

15、此外,本发明提出一种采用上述钛合金焊接多功能气体保护与冷却装置的焊接方法,该方法包括如下步骤:

16、对于对接焊缝:

17、s1.将底板与底散热板组成的多功能气体保护与冷却控制装置以焊缝为中心装卡于工件焊缝上,并采用耐高温胶带进行固定密封;

18、s2.连接气体保护接头及水冷接头,对气体保护通道内进行通气,并对底散热板和底板内的水冷散热通道进行通水循环;

19、s3.工件进行自动化焊接或者手工焊接;

20、对于角接焊缝:

21、s1.将侧板与底散热板组成的多功能气体保护与冷却控制装置与工件角接焊缝贴合并保持上表面平齐,焊缝与装置边缘采用耐高温胶带进行固定密封;

22、s2.连接水冷接头,对底散热板内的水冷散热通道进行通水循环;

23、s3.工件进行自动化焊接或者手工焊接。

24、(三)有益效果

25、本发明提出一种钛合金焊接多功能气体保护与冷却控制装置及焊接方法,通过在板与底散热板及塞块组成气体保护通道,充分保证多种焊接方法条件下气体保护的有效性,焊缝表面质量可以达到光亮的银白色。底板及底散热板上设置有水冷散热通道,可以快速带走热量,减少高能束焊接工装及焊缝温度急剧升高的风险,将焊缝区域温度实时控制在200℃以下,工装温度在50℃以下。通过不同侧板和底散热板的组合可以实现对角接焊缝的辅助气体保护及快速散热冷却。本发明具有模块化强、易于组合、兼顾气体保护及散热冷却的优点,能够实现角接焊缝及对接焊缝的散热及气体保护,适用于国内特种车辆大型工件上多位置及多种焊接方法。

技术特征:

1.一种钛合金焊接多功能气体保护与冷却装置,其特征在于,所述气体保护与冷却装置包括底板、底散热板、塞块、接头、密封螺钉和侧板;根据对接焊缝和角接焊缝的气体保护需要进行不同形式的组合,实现对接焊缝的背面保护以及角接焊缝的正面辅助保护;其中,

2.如权利要求1所述的气体保护与冷却装置,其特征在于,底板、底散热板和侧板均为长直平板。

3.如权利要求1所述的气体保护与冷却装置,其特征在于,塞块的上表面与底散热板的上表面平齐。

4.如权利要求1所述的气体保护与冷却装置,其特征在于,塞块与底散热板的接口处采用耐高温胶带密封。

5.如权利要求1所述的气体保护与冷却装置,其特征在于,水冷接头采用与气体保护接头相同的接头。

6.如权利要求1所述的气体保护与冷却装置,其特征在于,水冷散热通道孔的直径为≥6mm。

7.如权利要求1所述的气体保护与冷却装置,其特征在于,底板和底散热板均采用铜板。

8.如权利要求7所述的气体保护与冷却装置,其特征在于,铜板为紫铜板,底板和底散热板的厚度均为≥25mm。

9.如权利要求1所述的气体保护与冷却装置,其特征在于,多个气体保护与冷却装置进行组合,采用连接装置进行相邻装置接头间的连接。

10.一种采用上述任一项权利要求所述的钛合金焊接多功能气体保护与冷却装置的焊接方法,其特征在于,所述方法包括如下步骤:

技术总结

本发明提出一种钛合金焊接多功能气体保护与冷却控制装置及焊接方法,通过在板与底散热板及塞块组成气体保护通道,充分保证多种焊接方法条件下气体保护的有效性,焊缝表面质量可以达到光亮的银白色。底板及底散热板上设置有水冷散热通道,可以快速带走热量,减少高能束焊接工装及焊缝温度急剧升高的风险,将焊缝区域温度实时控制在200℃以下,工装温度在50℃以下。通过不同侧板和底散热板的组合可以实现对角接焊缝的辅助气体保护及快速散热冷却。本发明具有模块化强、易于组合、兼顾气体保护及散热冷却的优点,能够实现角接焊缝及对接焊缝的散热及气体保护,适用于国内特种车辆大型工件上多位置及多种焊接方法。

技术研发人员:刘政,冯和永,高金良,宋旭杰,胡锦川,任雁,万鹏,成雅徽,周晓宇,杨海林,刘浪浪,王惠泽,孙长兴

受保护的技术使用者:北京北方车辆集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!