一种承力框加工方法与流程

本发明属于机加工,具体涉及一种承力框加工方法。

背景技术:

1、铝合金由于具有较高的强度比和良好的切削性能,被广泛应用于飞机的结构零部件中,用量最高可达飞机结构重量的70%。7050铝合金具有高强度/质量比、高断裂韧性和抗疲劳性能被用于飞机反推力装置承力框中,7050铝合金承力框是反推力装置的关键零件,具有结构复杂、加工难度大、加工精度要求高的特点,在加工过程中存在严重的加工变形,影响了国内飞机的自主生产工艺。

2、现有技术中,锥形环类结构特征的7050铝合金锻件毛坯的制造和应用技术成熟度较低,主要表现在:

3、1)7050铝合金锻件加工经验较缺乏。

4、2)此种环类结构铝合金零件每一个延伸150°,无法拼接为整圆且为异形薄壁件,机械加工变形控制难,导致生产效率低、加工质量不稳定,一般半精加工、精加工变形超过1mm,需经通过余量控制残余应力的有效释放,并经过反复的修基准因此该类零件需要较长的工艺路线进行变形控制。

5、3)7050铝合金锻件半环结构机械加工切削参数对加工变形影响较大,处于摸索阶段,尚不成熟,未形成加工质量稳定的参数选择,零件加工过度依赖经验和反复调试,合格率较低。

技术实现思路

1、有鉴于此,本发明提供一种承力框加工方法,以解决现有7050铝合金承力框加工过度依赖经验,且需要反复调试,合格率较低的问题。

2、本发明的技术方案为:

3、一种承力框加工方法,所述承力框包括两个可中心对称的环件,所述环件的横截面包括相互连接的基底部分和花边部分;所述承力框加工方法包括以下步骤:

4、s101:将两个所述环件的毛料执行大径端端面修复;

5、s102:将两个所述毛料同轴装夹并依次执行粗车加工以及半精车加工;

6、s103:对执行完半精车加工后的两个所述环件的中间成品装夹到加工工装上,并在两个所述中间成品的相对端部之间设置硬性连接件;

7、s104:对夹持在所述加工工装上的两个所述中间成品依次执行精车加工和铣加工;

8、其中:所述粗车加工、半精车加工以及精车加工用于完成所述基底部分的完整成型,所述粗车加工、半精车加工以及精车加工还用于完成所述花边部分的半成型;所述铣加工用于完成所述花边部分的完整成型。

9、进一步的,所述粗车加工时毛料与刀具主轴之间的相对转速为18-25r/min;所述粗车加工时刀具的进给量为0.19-0.21mm/r;所述粗车加工时工件的吃刀量为2-3mm。

10、进一步的,所述半精车加工时毛料与刀具主轴之间的相对转速为15-20r/min;所述半精车加工时机床刀具的进给量为0.19-0.21mm/r;所述半精车加工时工件的吃刀量为0.9-1.1mm。

11、进一步的,所述精车加工时毛料与刀具主轴之间的相对转速为8-12r/min;所述精车加工时机床刀具的进给量为0.19-0.21mm/r;所述精车加工时工件的吃刀量为0.2-0.3mm。

12、进一步的,所述铣加工时毛料与刀具主轴之间的相对转速为800-1000r/min;所述铣加工时机床刀具的进给量为80-90mm/min;所述铣加工时工件的吃刀量为1-2mm。

13、进一步的,所述加工工装夹持所述环件的基底部分。

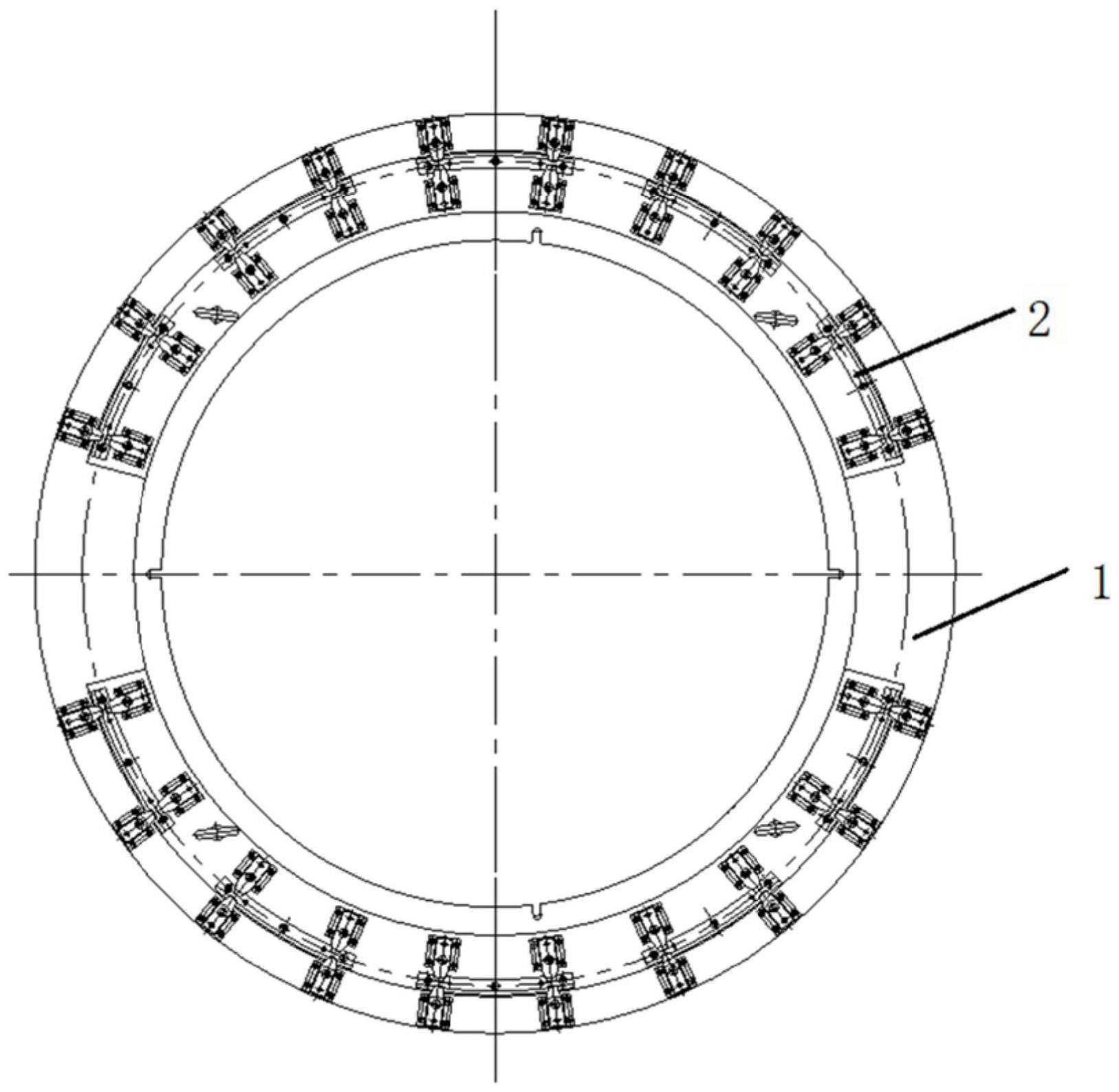

14、进一步的,所述加工工装包括:

15、基座;

16、多个夹持件,同心设置在所述基座上。

17、进一步的,所述夹持件包括:

18、第一定位块,固定在所述基座上;

19、第一压板,基于螺纹连接所述第一定位块的至少两个第一调整螺栓执行俯仰调整;各所述第一调整螺栓作用于所述第一压板靠近所述第一定位块的一侧和远离所述第一定位块的一侧;第二定位块,固定在所述基座上,端部作用于所述基底部分;

20、第三定位块,固定在所述基座上;

21、第二压板,基于螺纹连接所述第三定位块的至少两个第二调整螺栓执行俯仰调整;各所述第二调整螺栓作用于所述第二压板靠近所述第三定位块的一侧和远离所述第二定位块的一侧。

22、进一步的,所述基底部分包括延续连接的转接段以及延伸段;所述转接段的外环延续连接所述花边部分;

23、所述第一压板和所述第二定位块自所述转接段的内外两侧夹持所述基底部分;

24、所述第二压板自所述延伸段的外侧作用于所述基底部分。

25、本发明的有益效果:

26、本发明通过优化加工工序及改进找正策略缩短了零件加工周期,提高了加工效率;通过提供刚性支撑改善加工过程中的让刀、震颤现象,显著提高了加工表面质量;通过理论结合实际生产优化加工参数,降低了加工变形;本发明工艺优化使得的7050铝合金加工成熟度进一步提高,提高了飞机零部件的加工能效。

技术特征:

1.一种承力框加工方法,所述承力框包括两个可中心对称的环件,所述环件的横截面包括相互连接的基底部分和花边部分;其特征在于,所述承力框加工方法包括以下步骤:

2.根据权利要求1所述的承力框加工方法,其特征在于,所述粗车加工时毛料与刀具主轴之间的相对转速为18-25r/min;所述粗车加工时刀具的进给量为0.19-0.21mm/r;所述粗车加工时工件的吃刀量为2-3mm。

3.根据权利要求2所述的承力框加工方法,其特征在于,所述半精车加工时毛料与刀具主轴之间的相对转速为15-20r/min;所述半精车加工时机床刀具的进给量为0.19-0.21mm/r;所述半精车加工时工件的吃刀量为0.9-1.1mm。

4.根据权利要求3所述的承力框加工方法,其特征在于,所述精车加工时毛料与刀具主轴之间的相对转速为8-12r/min;所述精车加工时机床刀具的进给量为0.19-0.21mm/r;所述精车加工时工件的吃刀量为0.2-0.3mm。

5.根据权利要求4所述的承力框加工方法,其特征在于,所述铣加工时毛料与刀具主轴之间的相对转速为800-1000r/min;所述铣加工时机床刀具的进给量为80-90mm/min;所述铣加工时工件的吃刀量为1-2mm。

6.根据权利要求5所述的承力框加工方法,其特征在于,所述加工工装夹持所述环件的基底部分。

7.根据权利要求6所述的承力框加工方法,其特征在于,所述加工工装包括:

8.根据权利要求7所述的承力框加工方法,其特征在于,所述夹持件包括:

9.根据权利要求8所述的承力框加工方法,其特征在于,所述基底部分包括延续连接的转接段以及延伸段;所述转接段的外环延续连接所述花边部分;

技术总结

本发明属于机加工技术领域,具体涉及一种承力框加工方法,包括端面修复、粗车加工、半精车加工、精车加工以及铣加工步骤,所述粗车加工、半精车加工以及精车加工用于完成所述基底部分的完整成型,所述粗车加工、半精车加工以及精车加工还用于完成所述花边部分的半成型;所述铣加工用于完成所述花边部分的完整成型本发明解决了现有7050铝合金承力框加工过度依赖经验,且需要反复调试,合格率较低的问题。

技术研发人员:李彩红,张晟玮,余旺,金涛,谢志强,周明,李直泰

受保护的技术使用者:中国航发航空科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!