一种实时调控气孔缺陷的铝合金电弧增材制造系统及方法

本发明涉及增材制造技术,尤其涉及一种实时调控气孔缺陷的铝合金电弧增材制造系统及方法。

背景技术:

1、铝合金因其密度小、耐腐蚀性好、比强度高、导热性能良好等优点被广泛应用于电弧增材制造领域中,但是该金属材料对氧化的敏感程度较高。在生产制造之前,若基板和焊丝未经打磨处理,则其表面会有一定的污染物,例如空气中的水分、基板和焊丝本身残留的氢、油脂以及其他碳氢化合物,在增材制造过程中容易进入熔池,因未能及时从金属制件内部逃逸而产生气孔,从而影响金属制件的力学性能和疲劳寿命,严重时可能降低构件的致密度和耐腐蚀性,造成应力过于集中的现象,从而导致裂纹和各向异性等其他缺陷的产生。此外,从加工过程来看,铝合金内部气孔缺陷的形成也容易受温度、扫描速度、送丝速度、脉冲频率、干伸长、保护气体容量等因素的影响。因此,针对电弧增材制造中常用的铝合金材料,需通过某些技术手段改善其内部的气孔缺陷。

2、目前现有的改善铝合金内部气孔缺陷的方法主要为:(1)热处理,即通过适当的热变形和热处理弥补电弧增材制造过程中的凝固缺陷,特别是高含碳量的材料必须经过热处理,从而有效地减少残余应力和变形,进一步减小孔隙率;(2)层间冷轧与冷却,通过该方式可有效降低残余应力,减少金属制件的表面氧化程度,细化了组织,提高了硬度和强度,从而使得材料性能更加均匀。并且通过对沉积层的热塑变形,可显著降低金属制件的各向异性,从而提高成形方向的极限抗拉强度和屈服强度,进一步控制了凝固速率和温度梯度从而避免气孔的形成;(3)原材料控制,即在增材制造之前必须确保基板表面干净整洁,焊丝无污染物附着以及保护气体容量充足,从而有效地防止金属制件氧化,一定程度上减少气孔率。

3、尽管目前国内外针对铝合金气孔缺陷的改善方法已有一定的研究,但是大多数技术手段均为沉积前处理或沉积后处理,很少涉及在沉积过程中对气孔缺陷进行实时调控的技术方法。

技术实现思路

1、发明目的:本发明针对现有技术存在的问题,提供一种可以在沉积过程中进行气孔缺陷实时调控的铝合金电弧增材制造系统及方法。

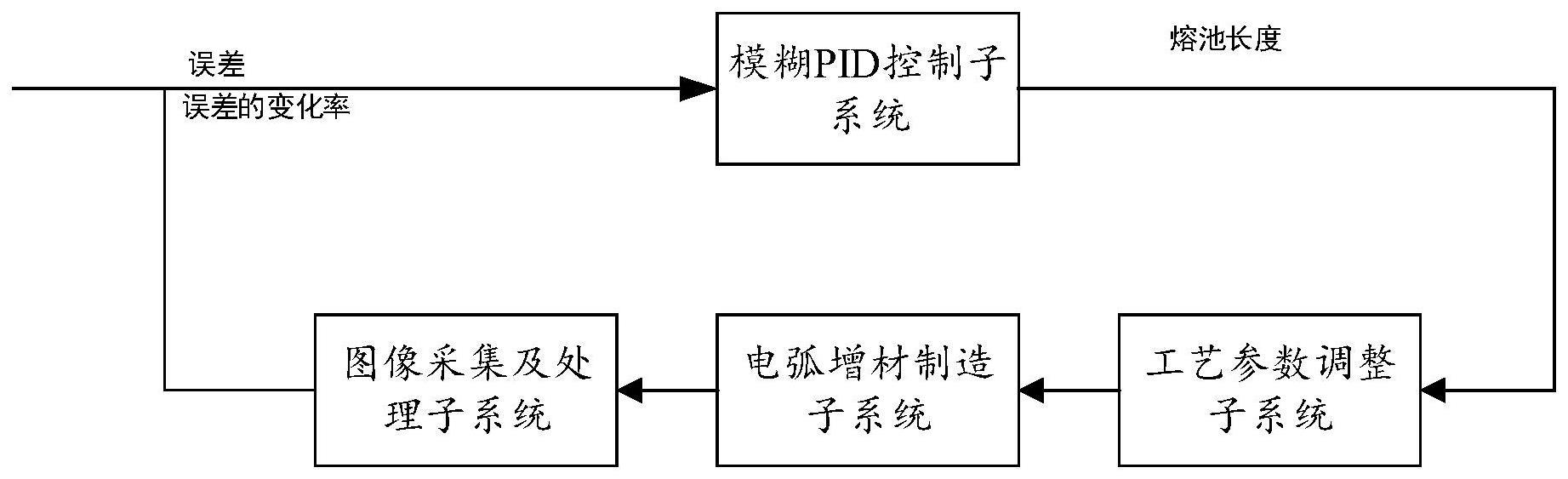

2、技术方案:本发明提供了一种实时调控气孔缺陷的铝合金电弧增材制造系统,包括:

3、电弧增材制造子系统,用于按照工艺参数调整子系统对当前打印层设置的工艺参数进行铝合金电弧增材制造;

4、图像采集及处理子系统,用于拍摄电弧增材制造熔池沉积成形过程的图像,并处理后得到熔池长度;

5、模糊pid控制子系统,用于当熔池长度与预设值的误差超出预设范围时,根据误差以及误差的变化率,进行模糊pid控制,得到当前熔池最优长度;

6、工艺参数调整子系统,用于从预设关系表中提取与当前熔池最优长度对应的最优工艺参数,并调控下一打印层的工艺参数为所述最优工艺参数,从而减少气孔缺陷,其中,所述预设关系表为通过实验获取的工艺参数和熔池长度的对应关系表。

7、进一步的,所述电弧增材制造子系统包括焊枪、控制焊枪的焊机、位于焊枪下方的三维打印平台、放置在三维打印平台上的铝合金基板和将铝合金焊丝送至焊枪下方的送丝机。

8、进一步的,所述图像采集及处理子系统包括工业摄像机和与工业摄像机连接的图像处理模块,所述图像处理模块用于对电弧增材制造熔池沉积成形过程的图像进行处理得到熔池长度。

9、进一步的,所述模糊pid控制子系统包括模糊控制器和pid控制器,所述模糊控制器用于根据预设模糊规则表对误差和误差的变化率进行模糊控制,从而得到pid参数,所述pid调节器用于根据pid参数对误差进行调节,得到当前熔池最优长度。

10、进一步的,所述电弧增材制造子系统还包括工作仓、与工作仓通过管道连接的保护气体输送装置、设置在三维打印平台上用于固定铝合金基板的固定螺栓、设置在工作仓外壁上用于控制扫描参数的控制面板、设置在工作仓顶部用于警示焊枪位置的限位报警灯,所述焊枪、三维打印平台和铝合金基板位于工作仓内。

11、进一步的,所述图像处理模块包括:

12、图像校正单元,用于通过bp神经网络对电弧增材制造熔池沉积成形过程的图像进行校正;

13、图像转换单元,用于通过gray算子将校正后的图像转化为灰度图像;

14、目标提取单元,用于通过roi目标提取灰度图像中的熔池部分图像;

15、噪声滤波单元,用于利用高斯滤波和图像二值化对熔池部分图像进行处理,从而去除电弧的光晕干扰和抑制图像的噪声;

16、熔池轮廓提取单元,用于通过canny算子的卷积阵列提取噪声滤波单元输出图像中的熔池轮廓;

17、最小外接矩形提取单元,用于利用minrect算子获得熔池轮廓的最小外接矩形;

18、熔池长度提取单元,用于利用make.size函数得到最小外接矩形的高,作为熔池长度。

19、进一步的,所述模糊pid控制子系统的输入变量和输出变量的隶属度函数分别为双高斯分布型函数和三角形函数,所述预设模糊规则表为由简单条件语句组成的模糊规则,所述模糊控制器根据mamdani算法和模糊规则进行模糊推理,并通过面积重心法对模糊推理结果进行解模糊,得到pid参数。

20、进一步的,所述工艺参数包括焊接电流、焊接电压、送丝速度、扫描速度和层间冷却时间中任意一个或几个。

21、进一步的,所述焊接电流、焊接电压、送丝速度、扫描速度和层间冷却时间所对应的初始值分别为110a、12v、5.5m/min、480mm/min和15s。

22、本发明还提供一种实时调控气孔缺陷的铝合金电弧增材制造方法,该方法包括:

23、步骤1:按照对当前打印层设置的工艺参数进行铝合金电弧增材制造;

24、步骤2:拍摄电弧增材制造熔池沉积成形过程的图像,并处理后得到熔池长度;

25、步骤3:当熔池长度与预设值的误差超出预设范围时,根据误差以及误差的变化率,进行模糊pid控制,得到当前熔池最优长度;

26、步骤4:从预设关系表中提取与当前熔池最优长度对应的最优工艺参数,并调控下一打印层的工艺参数为所述最优工艺参数,从而减少气孔缺陷,其中,所述预设关系表为通过实验获取的工艺参数和熔池长度的对应关系表。

27、本发明有益效果是:相较于其他通过前处理或后处理减少铝合金气孔缺陷的系统和方法,本发明可实现对气孔缺陷的实时改善,主要通过图像处理技术实现对熔池成形过程的实时监测,并在熔池成形过程中通过模糊pid控制实时调整熔池的长度,熔池长度的变化能够间接反应热输入的变化,热输入的改变会进一步影响金属制件内部的气孔缺陷(气孔数量的改变,气孔大小的改变),因此,本发明在调整熔池长度时控制了熔池的热输入,从而有效地改善铝合金常见的气孔缺陷问题,最终生产出力学性能、显微组织良好的铝合金金属制件,具有稳定性好、成形精度高等优点。

技术特征:

1.一种实时调控气孔缺陷的铝合金电弧增材制造系统,其特征在于,包括:

2.根据权利要求1所述的实时调控气孔缺陷的铝合金电弧增材制造系统,其特征在于:所述电弧增材制造子系统包括焊枪(1)、控制焊枪(1)的焊机(2)、位于焊枪(1)下方的三维打印平台(3)、放置在三维打印平台(3)上的铝合金基板(4)和将铝合金焊丝送至焊枪(1)下方的送丝机(5)。

3.根据权利要求1所述的实时调控气孔缺陷的铝合金电弧增材制造系统,其特征在于:所述图像采集及处理子系统包括工业摄像机(7)和与工业摄像机(7)连接的图像处理模块(8),所述图像处理模块(8)用于对工业摄像机(7)拍摄的电弧增材制造熔池沉积成形过程的图像进行处理得到熔池长度。

4.根据权利要求1所述的实时调控气孔缺陷的铝合金电弧增材制造系统,其特征在于:所述模糊pid控制子系统包括模糊控制器和pid控制器,所述模糊控制器用于根据预设模糊规则表对误差和误差的变化率进行模糊控制,从而得到pid参数,所述pid调节器用于根据pid参数对误差进行调节,得到当前熔池最优长度。

5.根据权利要求2所述的实时调控气孔缺陷的铝合金电弧增材制造系统,其特征在于:所述电弧增材制造子系统还包括工作仓(12)、与工作仓(12)通过管道连接的保护气体输送装置(6)、设置在三维打印平台(3)上用于固定铝合金基板(4)的固定螺栓(9)、设置在工作仓(12)外壁上用于控制扫描参数的控制面板(10)、设置在工作仓(12)顶部用于警示焊枪位置的限位报警灯(11),所述焊枪(1)、三维打印平台(3)和铝合金基板(4)位于工作仓(12)内。

6.根据权利要求3所述的实时调控气孔缺陷的铝合金电弧增材制造系统,其特征在于:所述图像处理模块(8)包括:

7.根据权利要求4所述的实时调控气孔缺陷的铝合金电弧增材制造系统,其特征在于:所述模糊pid控制子系统的输入变量和输出变量的隶属度函数分别为双高斯分布型函数和三角形函数,所述预设模糊规则表为由简单条件语句组成的模糊规则,所述模糊控制器根据mamdani算法和模糊规则进行模糊推理,并通过面积重心法对模糊推理结果进行解模糊,得到pid参数。

8.根据权利要求1所述的实时调控气孔缺陷的铝合金电弧增材制造系统,其特征在于:所述工艺参数包括焊接电流、焊接电压、送丝速度、扫描速度和层间冷却时间中任意一个或几个。

9.根据权利要求8所述的实时调控气孔缺陷的铝合金电弧增材制造系统,其特征在于:所述焊接电流、焊接电压、送丝速度、扫描速度和层间冷却时间所对应的初始值分别为110a、12v、5.5m/min、480mm/min和15s。

10.一种实时调控气孔缺陷的铝合金电弧增材制造方法,其特征在于,该方法包括:

技术总结

本发明公开了一种实时调控气孔缺陷的铝合金电弧增材制造系统及方法,本发明包括:电弧增材制造子系统,用于按照工艺参数调整子系统对当前打印层设置的工艺参数进行铝合金电弧增材制造;图像采集及处理子系统,用于拍摄电弧增材制造熔池沉积成形过程的图像,并处理后得到熔池长度;模糊PID控制子系统,用于当熔池长度与预设值的误差超出预设范围时,根据误差以及误差的变化率,进行模糊PID控制,得到当前熔池最优长度;工艺参数调整子系统,用于从预设关系表中提取与当前熔池最优长度对应的最优工艺参数,并调控下一打印层的工艺参数为所述最优工艺参数,从而减少气孔缺陷。本发明可以在沉积过程中实时调控,减少气孔缺陷。

技术研发人员:吴倩茹,严路,唐文来,杨继全

受保护的技术使用者:南京师范大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!