一种盾构机耐磨刀圈的激光堆焊工艺及耐磨刀圈的制作方法

本申请涉及盾构刀具制造,尤其涉及一种盾构机耐磨刀圈的激光堆焊工艺及耐磨刀圈。

背景技术:

1、盾构机广泛应用与地下工程及隧道掘进等作业,它不仅工作效率高、安全性能好,而且经济环保。盾构机的刀盘上设置有刀具,盾构机进行掘进作业时大都采用盘形滚刀或齿刀进行破岩,并采用辅助用刮刀进行刮削破碎的岩石以及修刮隧道井壁,在掘进过程中,盾构刀具不仅承受很大的破岩力,同时又经受岩石的长期磨损,刀具的磨损严重地降低了掘进机的破岩效率以及开挖直径,为此必须经常地更换盾构刀具,从而增加了易损件的消耗量和设备维护的工作量,最终使单位开挖成本提高。

2、然而,为了增加刀具的耐磨性,一种方法是提高刀圈本体的硬度,但势必会降低刀圈韧性,在工程实践中,对于研磨性较强的石英岩、砂岩、风化红岩、断裂砾岩等地层以及复杂性地层,单纯的靠提高材料的硬度来满足地层的需求,而牺牲了刀具的韧性是适得其反的;另一种方法是在刀具上堆焊一层耐磨层,保持现有刀具冲击韧性或提高冲击韧性的同时,对刀具表面进一步增强。堆焊作为表面增强的一种经济而快速的工艺方法,广泛应用在机械零件的制造及再制造过程中。

3、现有堆焊方法应用较多的是氧乙炔火焰堆焊、等离子堆焊和激光堆焊,其中火焰敷焊工艺需要将基体预热和加热至较高温度,试样受热严重,热影响区大,因此热变形和应力大;等离子堆焊基体预热温度稍低,但其等离子束较宽,易造成刀圈本体热影响及应力变形。相比之下,激光堆焊技术具有能量集中、冷却速度快、变形小、耐磨复合层稀释率低等特点,有效避免热源对刀圈本体造成热影响或应力变形的影响。采用激光堆焊技术在刀圈的切削部位通过激光熔化预设堆焊材料来增强刀圈,使刀圈切削部位具有高硬度和耐磨性又兼有刀圈基材的强韧性,较好地解决了刀圈硬度和强韧性的矛盾,提高了刀圈的使用寿命。但是现有技术中盾构机刀圈利用激光堆焊时,将耐磨材料在刀圈上形成单层或多层的耐磨复合层,形成的耐磨复合层易应力集中出现裂纹问题,进而出现耐磨复合层失效剥落。

技术实现思路

1、本申请旨在至少在一定程度上解决相关技术中的技术问题之一。本申请的目的在于解决现有技术中盾构机刀圈利用激光堆焊时,将耐磨材料在刀圈上形成单层或多层的耐磨复合层,形成的耐磨复合层易应力集中出现裂纹问题,进而出现耐磨复合层失效剥落。

2、为达到上述目的,根据本申请的第一个方面提出了一种盾构机耐磨刀圈的激光堆焊工艺,包括以下步骤:

3、对刀圈本体的外部喷砂处理并清洁所述刀圈本体;

4、将清洁后的所述刀圈本体180℃-200℃预热2-3h后装夹在带有卡盘的变位机上,并对所述刀圈本体的加工原点进行定位;

5、调整激光堆焊工艺参数并在保护氛围下按照单螺旋扫描轨迹分别对所述刀圈本体的侧面和顶面进行激光堆焊耐磨合金材料形成耐磨复合层;所述耐磨合金材料包括质量百分比为33%-67%的粘结延展颗粒和质量百分比为33%-67%的耐磨颗粒;

6、将激光堆焊完成后的所述刀圈本体保温并利用陶瓷纤维保温棉遮盖缓冷,待所述刀圈本体至60℃时室内自然冷却。

7、在一些实施例中,所述激光堆焊的参数为:功率3.5-4.5kw,光斑直径3-5mm,线扫描速度750mm/min-950mm/min,搭接量20-30%,送粉速度10-20g/min,单道成型厚度0.5-1.5mm。

8、在一些实施例中,保护氛围为通入的惰性气体,其中所述惰性气体的流量为1.0-2.0l/min;压力为0.1-0.2mpa。

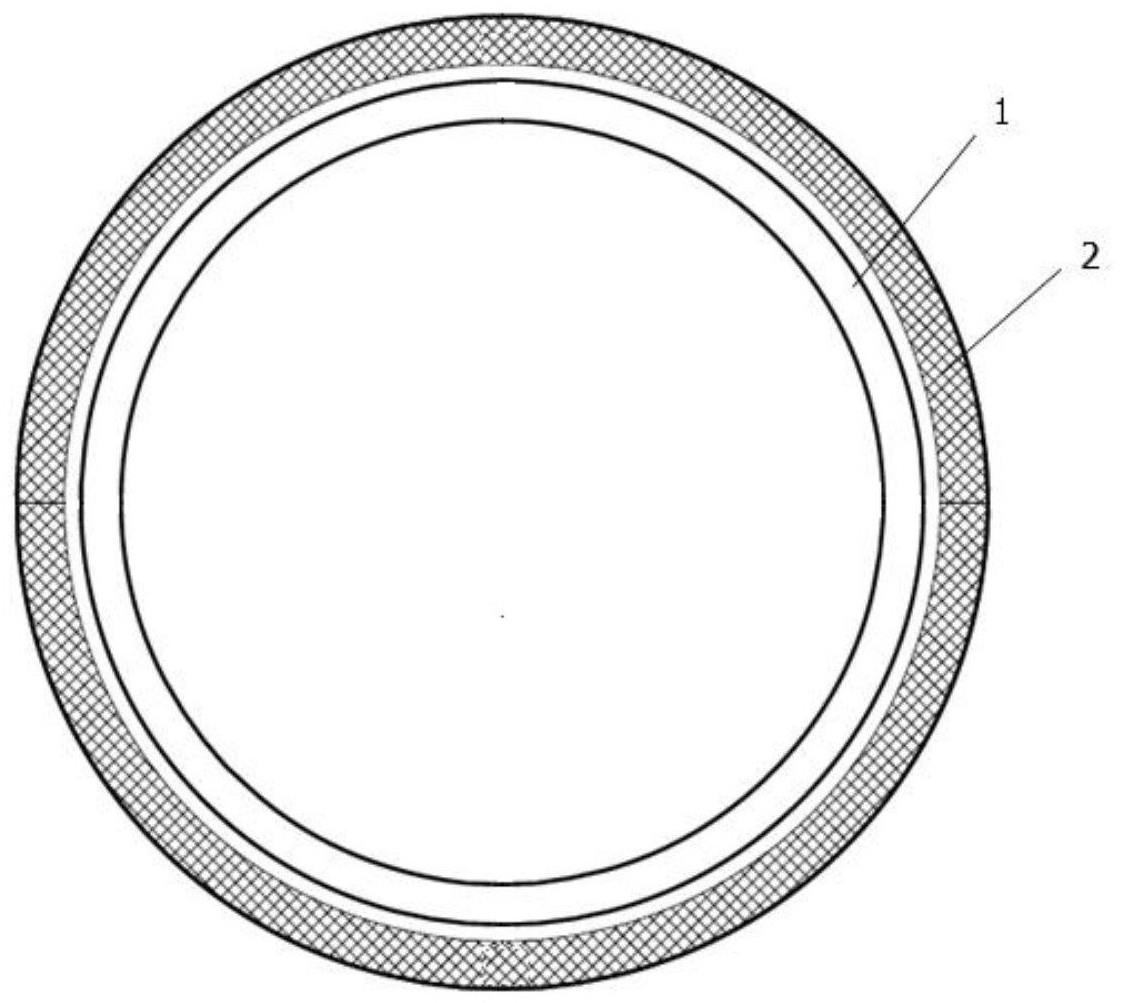

9、在一些实施例中,所述刀圈本体的侧面的耐磨复合层采用预置铺粉堆焊形成,包括由内到外设置的第一过渡层、第一功能层和第一覆盖层;所述刀圈本体顶面的采用送粉堆焊形成耐磨复合层包括内到外设置的第二过渡层和第二功能层。

10、在一些实施例中,所述粘结延展颗粒包括经雾化处理为球状结构的cualfe合金,其粒径为45μm-150μm,硬度不小于hrc35;所述cualfe合金按照质量百分比由以下组分组成:al为9%-11%,fe为0.7%-1.5%,mn为0.5%-1%,ni为0.5%-1%,si为0.1%-0.25%,其余为cu。

11、在一些实施例中,所述耐磨颗粒为经过球形铸造工艺进行球化处理的碳化钨,所述碳化钨的粒径为45μm-150μm,硬度大于2700hv。

12、在一些实施例中,所述耐磨颗粒中粒度d为125μm≤d<150μm的占20%-30%,75μm≤d<125μm的占55%-65%,45μm≤d<75μm的占10%-20%。

13、在一些实施例中,所述第一过渡层的耐磨合金材料中耐磨颗粒与所述粘结延展颗粒的质量比为1:1;所述第一功能层的耐磨合金材料中的耐磨颗粒与所述粘结延展颗粒的质量比为2:1;所述第一覆盖层的耐磨合金材料中耐磨颗粒与粘结延展颗粒的质量比为0:1。

14、在一些实施例中,所述第二过渡层的耐磨合金材料中耐磨颗粒与所述粘结延展颗粒的质量比为1:2;所述第二功能层的耐磨合金材料的耐磨颗粒与所述粘结延展颗粒的质量比与所述第一功能层中的耐磨颗粒与粘结延展颗粒的质量比相同。

15、根据本申请的第二个方面提出了一种盾构耐磨刀圈,采用上述任一项所述的激光堆焊工艺制备得到。

16、本申请的目的在于提出一种盾构机耐磨刀圈的激光堆焊工艺及耐磨刀圈,其中利用本实施例中的激光堆焊方法将耐磨合金材料在刀圈本体上形成多层耐磨复合层;且刀圈本体的侧面和所述刀圈本体的顶面分别利用不同的激光堆焊工艺形成了不同的耐磨复合层形成对刀圈本体的包裹式设计,针对刀圈本体的不同部位形成不同的耐磨复合层,耐磨复合层表面光洁度、粘结强度、密实度和韧性高,有效保证了耐磨刀圈在掘进研磨性较强的石英岩、砂岩、风化红岩、断裂砾岩等地层和复杂性地层时,具有更高的耐磨性和更长的使用寿命,降低了更换或维修成本;且耐磨合金材料与刀圈本体的结合强度高,不会出现耐磨复合层裂纹以及失效剥落现象。此外申请实施例中的耐磨合金材料不仅能够提高刀圈本体的耐磨性能,而且具有更高的抗裂纹能力从而延长刀圈使用寿命,降低刀圈的消耗量和设备维护的工作量,降低单位开挖成本。

17、本申请附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请的实践了解到。

技术特征:

1.一种盾构机耐磨刀圈的激光堆焊工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的激光堆焊工艺,其特征在于,所述激光堆焊的参数为:功率3.5-4.5kw,光斑直径3-5mm,线扫描速度750mm/min-950mm/min,搭接量20-30%,送粉速度10-20g/min,单道成型厚度0.5-1.5mm。

3.根据权利要求1所述的激光堆焊工艺,其特征在于,保护氛围为通入的惰性气体,其中所述惰性气体的流量为1.0-2.0l/min;压力为0.1-0.2mpa。

4.根据权利要求1所述的激光堆焊工艺,其特征在于,所述刀圈本体的侧面的耐磨复合层采用预置铺粉堆焊形成,包括由内到外设置的第一过渡层、第一功能层和第一覆盖层;所述刀圈本体顶面的采用送粉堆焊形成耐磨复合层包括内到外设置的第二过渡层和第二功能层。

5.根据权利要求1所述的激光堆焊工艺,其特征在于,所述粘结延展颗粒包括经雾化处理为球状结构的cualfe合金,其粒径为45μm-150μm,硬度不小于hrc35;所述cualfe合金按照质量百分比由以下组分组成:al为9%-11%,fe为0.7%-1.5%,mn为0.5%-1%,ni为0.5%-1%,si为0.1%-0.25%,其余为cu。

6.根据权利要求1所述的激光堆焊工艺,其特征在于,所述耐磨颗粒为经过球形铸造工艺进行球化处理的碳化钨,所述碳化钨的粒径为45μm-150μm,硬度大于2700hv。

7.根据权利要求6所述的激光堆焊工艺,其特征在于,所述耐磨颗粒中粒度d为125μm≤d<150μm的占20%-30%,75μm≤d<125μm的占55%-65%,45μm≤d<75μm的占10%-20%。

8.根据权利要求4所述的激光堆焊工艺,其特征在于,所述第一过渡层的耐磨合金材料中耐磨颗粒与所述粘结延展颗粒的质量比为1:1;所述第一功能层的耐磨合金材料中的耐磨颗粒与所述粘结延展颗粒的质量比为2:1;所述第一覆盖层的耐磨合金材料中耐磨颗粒与所述粘结延展颗粒的质量比为0:1。

9.根据权利要求4所述的激光堆焊工艺,其特征在于,所述第二过渡层的耐磨合金材料中耐磨颗粒与所述粘结延展颗粒的质量比为1:2;所述第二功能层的耐磨合金材料的耐磨颗粒与所述粘结延展颗粒的质量比与所述第一功能层中的耐磨颗粒与粘结延展颗粒的质量比相同。

10.一种盾构耐磨刀圈,其特征在于,利用权利要求1-9中任一所述的激光堆焊工艺制备得到。

技术总结

本申请实施例提出了一种盾构机耐磨刀圈的激光堆焊工艺及耐磨刀圈,利用激光堆焊方法将耐磨合金材料在刀圈本体上形成多层的耐磨复合层;且刀圈本体的侧面和所述刀圈本体的顶面分别利用不同的激光堆焊工艺形成了不同的耐磨复合层形成对刀圈本体的包裹式设计,针对刀圈本体的不同部位形成不同的耐磨复合层,耐磨复合层表面光洁度、粘结强度、密实度和韧性高,有效保证了耐磨刀圈在掘进研磨性较强的石英岩、砂岩、风化红岩、断裂砾岩等地层和复杂性地层时,具有更高的耐磨性和更长的使用寿命,降低了更换或维修成本;且耐磨合金材料与刀圈本体的结合强度高,不会出现耐磨复合层裂纹以及失效剥落现象。

技术研发人员:谢冬柏,杨树强,刁鹏,罗章,何海波,蒙树立,石鸿韬,王可强,兰磊,刘洋,罗潮明,古袁扬,杨梦柳,陈春来,左盼

受保护的技术使用者:中铁工程服务有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!