一种降低高强钢冲压成形过程中边缘开裂的方法及装置与流程

本发明属于金属塑性加工,具体涉及一种降低高强钢冲压成形过程中边缘开裂的方法及装置。

背景技术:

1、为了实现汽车车身的轻量化设计,采用更高强度、更高性能的先进高强钢,实现车身零件减重是的重要途径之一。先进高强钢尤其是第三代高强钢兼顾良好的成形性、碰撞吸能性和经济性,在汽车轻量化应用方面有着巨大的应用潜力。由于高强钢材料复杂的相组成和化学成分,使其具有切边成形敏感性的特征,并常在加工成形和服役期间表现出氢脆延迟开裂或失效现象,限制了其使用范围。

2、高强钢薄板卷在落料剪切后,形成了带损伤的剪切边坯料;其在随后的翻边成形过程中,边部受到拉应力的一面首先失效,是其贯穿开裂并导致部件失效的主要原因。

3、随着材料强度的提高,其塑性和可加工性能会不可避免地降低,板料经过剪切工艺之后的成形过程中边缘开裂问题严重,如剪切断面弯曲开裂、辊弯边缘开裂、扩孔翻边开裂等,造成废品率提升,影响零件的安全性能和疲劳性能。

4、边缘开裂本质是由于材料边缘的某一局部材料因塑性变形而达到或超过其断裂极限而发生的失效现象。材料发生边缘开裂的过程,本质上是其全局成形性和局部成形性能的相互作用的结果。因此,通过改善开裂区域局部应力状态和成形极限性能,是改善其边缘成形性的关键。

技术实现思路

1、针对背景技术存在的问题,本发明的目的在于提供一种易实施、成本低的降低高强钢冲压成形过程中边缘开裂的方法及装置。

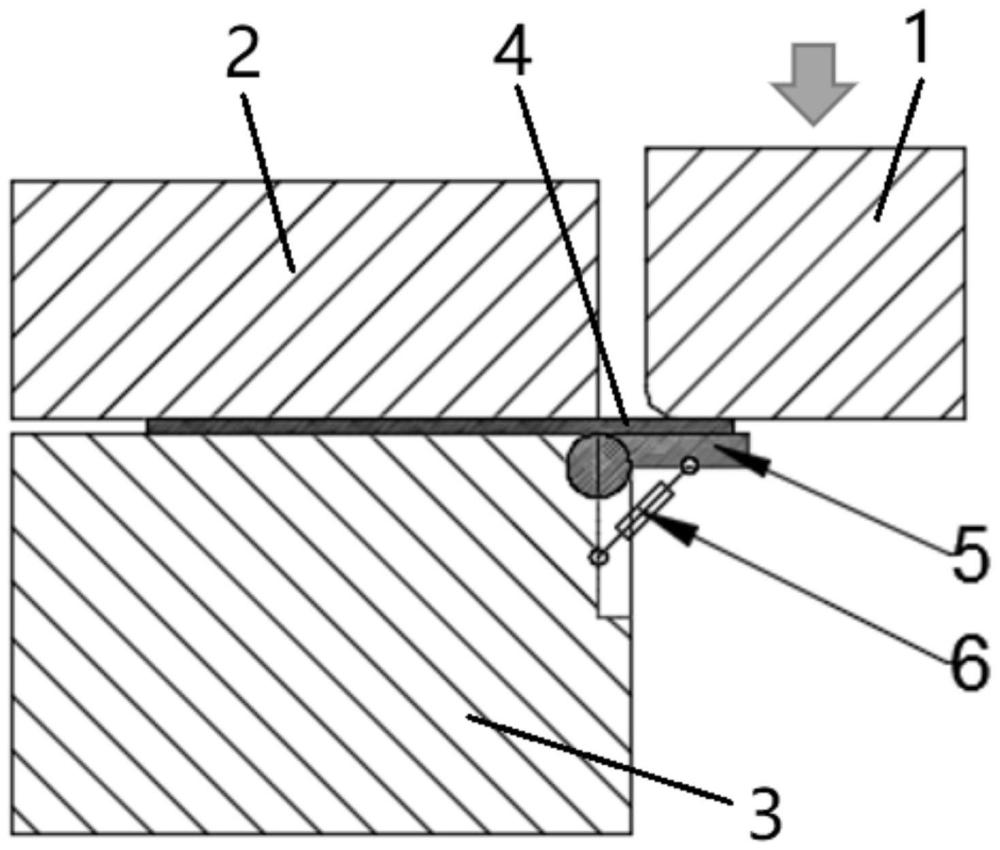

2、为了达到上述目的,第一方面,本发明设计的降低高强钢冲压成形过程中边缘开裂的装置,包括夹持料板的凹模和压边模,冲模将料板折弯;

3、所述凹模侧壁设有边缘控制机构,所述边缘控制机构承载料板待折弯部分;所述边缘控制机构活动设置于凹模侧壁,在冲压过程中,所述边缘控制机构对料板底部持续施加反向作用力用于控制料板边缘区域的应力状态。

4、优选的,所述边缘控制机构设有感应加热组件,所述感应加热组件对料板边缘区域加热升温。如此,可以根据材料及其变形量大小,适当对材料翻边局部区域进行升温,减小板料的开裂。

5、优选的,所述边缘控制机构为一端与凹模侧壁铰接的边缘镶块,可调承载件设置在所述边缘镶块与凹模之间用于提供持续反向作用力。

6、进一步优选的,所述持续方向作用力小于冲模的冲压力,且为冲压力的80%~90%。

7、优选的,所述边缘镶块端部伸出于料板端部。

8、进一步优选的,所述边缘镶块端部伸出于料板端部3~8毫米。

9、第二方面,本发明设计的降低高强钢冲压成形过程中边缘开裂的方法,包括以下步骤:

10、s1,将料板平放于凹模上,料板边缘伸出凹模延伸至边缘控制机构;

11、s2,压边模压住料板,根据材料强度和模具结构设置边缘成形力;

12、s3,料板在冲模和边缘控制机构的工作作用下完成边缘成型;

13、s4,模具复位。

14、优选的,步骤s1中,边缘控制机构端部伸出料板端部3~8毫米。

15、优选的,在步骤s2和s3之间还包括步骤s2’:

16、对料板边缘区域加热,控制料板边缘区域温度在200~300℃。

17、进一步优选的,根据成型效果对于强度超过1000mpa或者边缘剪切质量低的材料应用步骤s2’。

18、本发明的有益效果:本发明采用可变力控制的镶块式结构,改变材料边缘区域的应力状态,由拉应力变为压应力,提高了材料的断裂极限,减少了边缘开裂。

19、本发明通过改变高强钢材料冲压成形过程中边缘区域的应力状态,提高了材料的局部塑性变形能力,有效降低了边缘开裂率,提高了高强钢冲压成形过程中的合格率,使高强钢材料应用范围扩大,具有重要的实用价值。

20、本发明通过压力控制弹簧,改变了材料成形过程中材料边缘应力状态,即由原来拉应力状态变为压应力状态,提高了材料断裂极限,即提高了材料断裂开裂的门槛。

21、本发明可变力控制的模具边缘镶块结构,实现了对高强钢材料翻边成形过程受力状态的关键控制,可大幅减少高强钢材料边缘成形过程中的失效现象,具有易实施、效果好、低成本、效率高的特点。

技术特征:

1.一种降低高强钢冲压成形过程中边缘开裂的装置,其特征在于:包括夹持料板的凹模和压边模,冲模将料板折弯;

2.根据权利要求1所述的降低高强钢冲压成形过程中边缘开裂的装置,其特征在于:所述边缘控制机构设有感应加热组件,所述感应加热组件对料板边缘区域加热升温。

3.根据权利要求1或2所述的降低高强钢冲压成形过程中边缘开裂的装置,其特征在于:所述边缘控制机构为一端与凹模侧壁铰接的边缘镶块,可调承载件设置在所述边缘镶块与凹模之间用于提供持续反向作用力。

4.根据权利要求3所述的降低高强钢冲压成形过程中边缘开裂的装置,其特征在于:所述持续方向作用力小于冲模的冲压力,且为冲压力的80%~90%。

5.根据权利要求1或2或4所述的降低高强钢冲压成形过程中边缘开裂的装置,其特征在于:所述边缘镶块端部伸出于料板端部。

6.根据权利要求5所述的降低高强钢冲压成形过程中边缘开裂的装置,其特征在于:所述边缘镶块端部伸出于料板端部3~8毫米。

7.用用于权利要求1~6中任一所述降低高强钢冲压成形过程中边缘开裂的装置的方法,包括以下步骤:

8.根据权利要求7所述的降低高强钢冲压成形过程中边缘开裂的方法,其特征在于:步骤s1中,边缘控制机构端部伸出料板端部3~8毫米。

9.根据权利要求7所述的降低高强钢冲压成形过程中边缘开裂的方法,其特征在于:在步骤s2和s3之间还包括步骤s2’:

10.根据权利要求9所述的降低高强钢冲压成形过程中边缘开裂的方法,其特征在于:根据成型效果对于强度超过1000mpa或者边缘剪切质量低的材料应用步骤s2’。

技术总结

本发明公开一种降低高强钢冲压成形过程中边缘开裂的方法及装置,包括夹持料板的凹模和压边模,冲模将料板折弯;所述凹模侧壁设有边缘控制机构,所述边缘控制机构承载料板待折弯部分;所述边缘控制机构活动设置于凹模侧壁,在冲压过程中,所述边缘控制机构对料板底部持续施加反向作用力用于控制料板边缘区域的应力状态。采用可变力控制的镶块式结构,改变材料边缘区域的应力状态,由拉应力变为压应力,提高了材料的断裂极限,减少了边缘开裂。通过改变高强钢材料冲压成形过程中边缘区域的应力状态,提高了材料的局部塑性变形能力,有效降低了边缘开裂率,提高了高强钢冲压成形过程中的合格率,使高强钢材料应用范围扩大,具有重要的实用价值。

技术研发人员:魏星,余立,牛超,陈寅

受保护的技术使用者:武汉钢铁有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!