一种铜管内螺纹加工装置及其加工方法与流程

本发明涉及铜管加工,尤其涉及一种铜管内螺纹加工装置及其加工方法。

背景技术:

1、在传统机械加工领域中,螺纹连接是一种可拆卸的固定连接,具有结构简单,连接可靠,装拆方便,能实现自锁,提供较大轴向力等优点,因此被广泛运用于机械零件固紧领域中。铜管的内螺纹需要进行攻丝加工。铜管攻丝通常将丝锥钻头旋入要钻的铜管内壁上,并在内壁中加工出内螺纹。

2、目前采用的铜管内螺纹攻丝装置,需要手动对铜管进行固定,在铜管的攻丝完成后再次手动拆卸取出,十分不便,影响工作效率,此外由于熟练程度不同,当铜管固定不牢时,在攻丝过程中极易造成管件偏斜,进而影响攻丝精度,造成螺纹错乱。

技术实现思路

1、本发明提供了一种铜管内螺纹加工装置及其加工方法,可有效解决背景技术中的问题。

2、为了达到上述目的,本发明所采用的技术方案是:

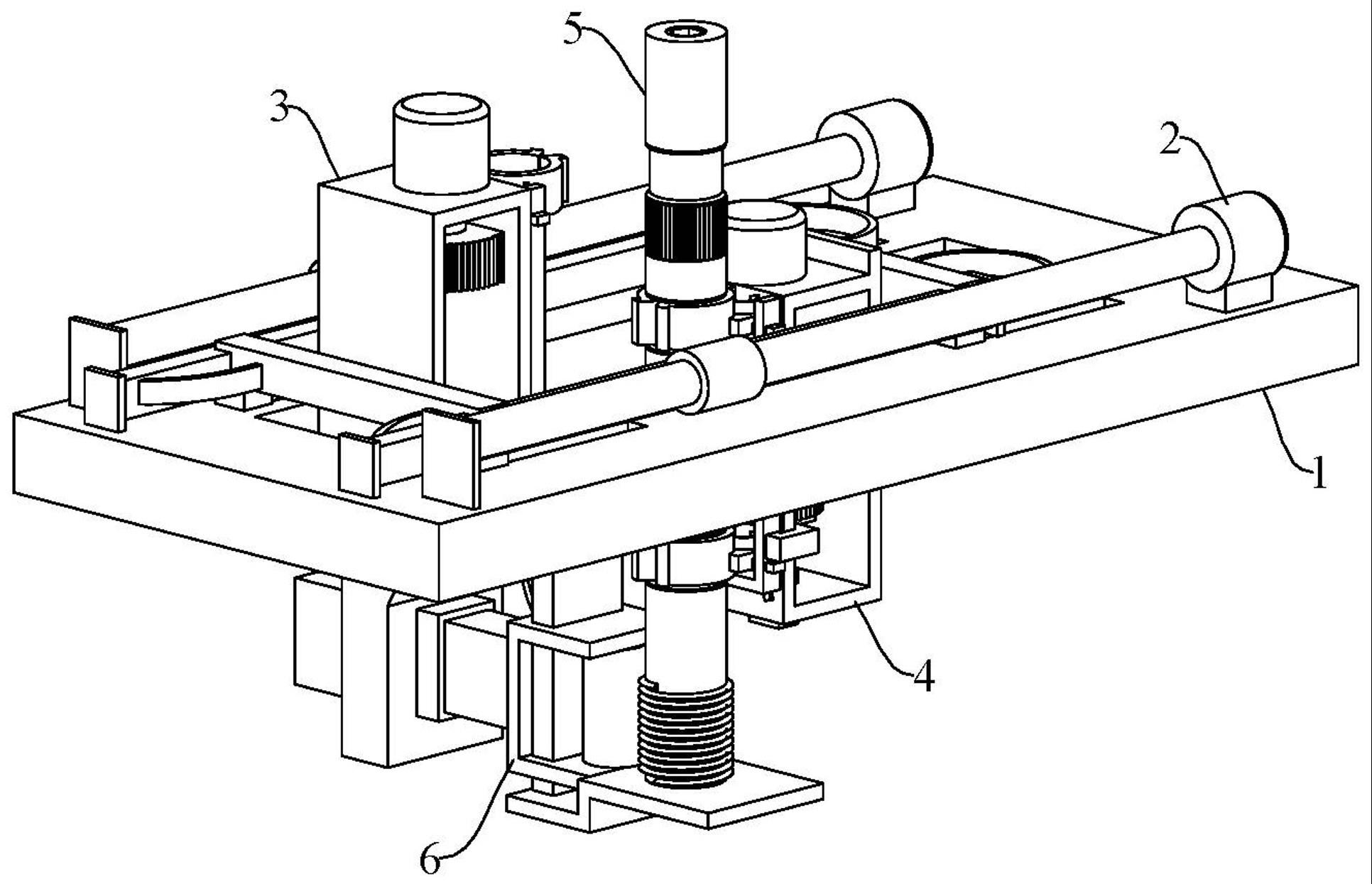

3、一种铜管内螺纹加工装置,包括基座和设置其上的动力机构、第一夹具、第二夹具和压辊机构,所述第一夹具和所述第二夹具分别位于加工轴两侧,并由所述动力机构驱动分别朝向所述加工轴靠近或者远离;

4、所述第一夹具包括第一支架和设置其上的第一夹持组件和第一驱动组件,所述第二夹具包括第二支架和设置其上的第二夹持组件和第二驱动组件;

5、所述加工轴包括沿竖直方向设置的轴体,在所述轴体上设置有第一夹持部、第二夹持部、第一传动齿、第二传动齿和攻丝螺纹;

6、所述第一夹持组件和所述第二夹持组件在所述轴体轴向错位设置,且分别与所述第一夹持部和所述第二夹持部对应设置;

7、所述第一驱动组件和所述第二驱动组件分别与所述第一传动齿和所述第二传动齿对应设置,并能驱动所述轴体转动;

8、所述攻丝螺纹设置在所述轴体底端,所述压辊机构与所述攻丝螺纹对应设置。

9、进一步的,所述第一夹持组件包括第一夹箍、第一传动组件和第一压块,所述第一压块在所述第一夹箍外侧相对设置有两个,并通过所述第一传动组件驱动朝向所述第一夹箍压紧或者远离;

10、所述第二夹持组件包括第二夹箍、第二传动组件和第二压块,所述第二压块在所述第二夹箍外侧相对设置有两个,并通过所述第二传动组件驱动朝向所述第二夹箍压紧或者远离。

11、进一步的,所述第一驱动组件包括第一电机和第一驱动齿,所述第二驱动组件包括第二电机和第二驱动齿;

12、所述第一传动齿和所述第二传动齿均与所述轴体同轴设置,所述第一驱动齿和所述第二驱动齿分别与所述第一传动齿和所述第二传动齿对应设置。

13、进一步的,所述第一传动组件包括第一气缸和第一连接架,所述第一压块分别通过第一连杆和第二连杆与所述第一支架和所述第一连接架滑动连接;

14、在所述第一支架上对应所述第一压块开设有第一导向槽,所述第一导向槽沿竖直方向倾斜设置,在所述第一连接架上沿水平方向开设有第一限位孔,所述第一连杆和所述第二连杆分别与所述第一导向槽和所述第一限位孔滑动连接。

15、进一步的,所述第一夹箍和所述第二夹箍均沿竖直方向设置有两个,所述第一驱动齿位于两所述第一夹箍之间,所述第二驱动齿位于两所述第二夹箍之间;

16、所述第一夹持部包括分别与两所述第一夹箍对应设置的第一环槽和第二环槽,所述第二夹持部包括分别与两所述第二夹箍对应设置的第三环槽和第四环槽。

17、进一步的,所述第一环槽、所述第一传动齿、所述第三环槽、所述第二环槽、所述第二传动齿和所述第四环槽依次沿所述轴体轴向设置;

18、在所述第一传动齿与所述第三环槽之间设置有第一限位环,在所述第三环槽与所述第二环槽之间设置有第二限位环,在所述第二环槽与所述第二传动齿之间设置有第三限位环。

19、进一步的,所述压辊机构包括固定在所述基座下方的第三气缸,在所述第三气缸输出轴上设置有u型座,在所述u型座上设置有压辊和支撑板;

20、所述支撑板设置在所述u型座底部并朝向所述加工轴延伸设置,所述支撑板通过连接竖板与所述u型座滑动连接,所述连接竖板通过板簧与所述u型座相连。

21、进一步的,所述动力机构包括驱动丝杆、滑动连杆和滑动支杆,所述驱动丝杆与所述滑动连杆平行设置并通过连接套相连,所述驱动丝杆由第三电机驱动转动并与所述连接套螺接;

22、所述驱动丝杆和所述滑动支杆在所述第一夹具和所述第二夹具两侧对称设置,所述滑动支杆与所述滑动连杆垂直设置并与其滑动连接,所述滑动支杆平行设置有两个,所述第一夹具和所述第二夹具分别设置在两所述滑动支杆上,两所述滑动支杆分别通弹性件与所述滑动连杆的两端相连。

23、一种铜管内螺纹加工装置的加工方法,采用上述铜管内螺纹加工装置,包括以下步骤:

24、通过动力机构驱动第一夹具朝向加工轴移动,使第一夹具夹持住加工轴后,第二夹具与加工轴远离;

25、从加工轴上方套入待加工铜管,使其落至第一夹持组件上;

26、通过动力机构驱动第二夹具朝向加工轴移动,并替换第一夹具对加工轴进行夹持,使待加工铜管落至第二夹持组件上;

27、通过动力机构驱动第一夹具替换第二夹具对加工轴进行夹持,使第二夹持组件上的待加工铜管落至压辊机构的支撑板上,同时从加工轴顶部套入新的待加工铜管;

28、驱动压辊机构使压辊和攻丝螺纹分别从待加工铜管从其内外两侧将其压紧;

29、驱动夹持住加工轴的第一夹具上的第一驱动组件,使加工轴转动,进行内螺纹加工。

30、进一步的,在第一夹具和第二夹具对加工轴的交替夹持过程中,当两夹具同时夹持住加工轴后,再驱动另一夹具脱离并远离加工轴;

31、当第一夹具夹持住加工轴时,从加工轴顶端套入待加工铜管,分别通过第一夹具和第二夹具上的第一驱动组件和第二驱动组件驱动加工轴转动。

32、本发明的有益效果为:

33、第一夹具和第二夹具对加工轴的交替加持过程中,能够连续将待加工铜管从加工轴顶端套入,并在两夹具与加工轴交替夹持过程中在轴体上逐段下落,配合两夹具上的驱动组件,能够在任一夹具夹持加工轴的状态下,有待加工铜管落至攻丝螺纹处时进行加工,实现铜管内螺纹加工装置对铜管的连续加工,提高铜管加工效率。

技术特征:

1.一种铜管内螺纹加工装置,其特征在于,包括基座和设置其上的动力机构、第一夹具、第二夹具和压辊机构,所述第一夹具和所述第二夹具分别位于加工轴两侧,并由所述动力机构驱动分别朝向所述加工轴靠近或者远离;

2.根据权利要求1所述的铜管内螺纹加工装置,其特征在于,所述第一夹持组件包括第一夹箍、第一传动组件和第一压块,所述第一压块在所述第一夹箍外侧相对设置有两个,并通过所述第一传动组件驱动朝向所述第一夹箍压紧或者远离;

3.根据权利要求2所述的铜管内螺纹加工装置,其特征在于,所述第一驱动组件包括第一电机和第一驱动齿,所述第二驱动组件包括第二电机和第二驱动齿;

4.根据权利要求2所述的铜管内螺纹加工装置,其特征在于,所述第一传动组件包括第一气缸和第一连接架,所述第一压块分别通过第一连杆和第二连杆与所述第一支架和所述第一连接架滑动连接;

5.根据权利要求3所述的铜管内螺纹加工装置,其特征在于,所述第一夹箍和所述第二夹箍均沿竖直方向设置有两个,所述第一驱动齿位于两所述第一夹箍之间,所述第二驱动齿位于两所述第二夹箍之间;

6.根据权利要求5所述的铜管内螺纹加工装置,其特征在于,所述第一环槽、所述第一传动齿、所述第三环槽、所述第二环槽、所述第二传动齿和所述第四环槽依次沿所述轴体轴向设置;

7.根据权利要求1所述的铜管内螺纹加工装置,其特征在于,所述压辊机构包括固定在所述基座下方的第三气缸,在所述第三气缸输出轴上设置有u型座,在所述u型座上设置有压辊和支撑板;

8.根据权利要求1所述的铜管内螺纹加工装置,其特征在于,所述动力机构包括驱动丝杆、滑动连杆和滑动支杆,所述驱动丝杆与所述滑动连杆平行设置并通过连接套相连,所述驱动丝杆由第三电机驱动转动并与所述连接套螺接;

9.一种铜管内螺纹加工装置的加工方法,其特征在于,采用上述权利要求1~8任一项所述的铜管内螺纹加工装置,包括以下步骤:

10.根据权利要求9所述的铜管内螺纹加工装置的加工方法,其特征在于,在第一夹具和第二夹具对加工轴的交替夹持过程中,当两夹具同时夹持住加工轴后,再驱动另一夹具脱离并远离加工轴;

技术总结

本发明涉及铜管加工技术领域,尤其涉及一种铜管内螺纹加工装置及其加工方法,在基座上设置有动力机构、第一夹具、第二夹具和压辊机构,第一夹具和第二夹具分别位于加工轴两侧,并由动力机构驱动分别朝向加工轴靠近或者远离;通过设置在加工轴两侧的夹具对加工轴交替加持,使待加工铜管沿加工轴轴向逐段下放置加工轴底部的攻丝螺纹处,加工轴由夹持其的夹具提供旋转动力,配合压辊机构实现连续的铜管内螺纹加工操作。第一夹具和第二夹具对加工轴的交替加持过程中,能够连续将待加工铜管从加工轴顶端套入,并逐段下落,配合两夹具上的驱动组件,在任一夹具夹持加工轴时,实现铜管内螺纹加工装置对铜管的连续加工,提高铜管加工效率。

技术研发人员:陈传来,陈云月,王辉,张永刚,陈富贵,唐欢庆

受保护的技术使用者:常州润来科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!