一种大盘重Ti6Al4V钛合金热轧条的制备方法与流程

本发明属于钛合金材料加工,具体涉及一种大盘重ti6al4v钛合金热轧条的制备方法。

背景技术:

1、ti6al4v是一种典型的两相钛合金,具有低的密度、合适的强度和高的疲劳强度以及优良的耐腐蚀性,其良好的工艺塑性和超塑性适合于各种压力成形,在军事工业、核工业、航空航天、海洋产业、石油精炼、化工等领域具有广泛应用,可用于制作海洋石油机械用的各类零件。ti6al4v钛合金热轧条是钛合金丝材的主要原料。国内主流ti6al4v钛合金热轧条的轧制工艺是将坯材锻成50-60mm轧机棒,利用250横列轧机,通过人工喂料多道次热轧成10-12mm的热轧条。国外采用专用连轧系统进行轧制,设备极其昂贵,需要几亿元以上的投资,而且需要足够的轧制通过量才能保证连轧系统基本运转。因为受限于人工喂料,热轧条的单盘重不超过20公斤,由于道次间隔时间长,人工操作随意性大,容易组织过烧和低温轧制,材料表面易开裂,生产效率低下。现有技术的轧制过程无法保证恒温,材料组织不一致。

2、钢线高速连轧系统主要构成:钢坯加热炉,炉前上料设备,粗轧机组,中轧机组,精轧机组前后水箱及恢复段,精轧机组及吐丝机等,能够实现单盘重大于2吨的高品质钢线盘圆。因此利用成熟的钢线高速连轧系统,通过适应性控制改造,实现与钢线轧制共线生产大盘重ti6al4v钛合金热轧条是一个性价比较高的方案。

技术实现思路

1、本发明的目的是提供一种大盘重ti6al4v钛合金热轧条的制备方法,通过控制改造实现了与钢线高速连轧系统并线生产大盘重ti6al4v钛合金热轧条,解决了钛合金轧制过程的恒温控制难题,制得金相良好,性能一致性好的ti6al4v钛合金热轧条。

2、为了实现上述目的,本发明提供了以下技术方案:

3、一种大盘重ti6al4v钛合金热轧条的制备方法,所述制备方法包括以下步骤:

4、(1)将ti6al4v钛锭锻制成轧机棒;

5、(2)用电炉或频感应加热系统将轧机棒加热至900-940℃,保温0.5-2小时;

6、(3)保温完毕后,轧机棒用炉前上料装置送入钢线高速连轧系统,依次经过粗轧机组、中轧机组,轧制速度0.2m-5m/秒轧制成直径20-30mm的棒料,然后进入中间补热装置,再进入精轧机组,轧制速度0.2m-5m/秒轧制成直径10mm轧条,再由吐丝机收为盘圆,空冷至室温,完成轧制。

7、进一步地,所述电炉或中频感应加热系统的功率为200-400kw。

8、进一步地,电炉是单独配置,底部有滑轨,使用时将电炉通过滑轨移到原天然气炉与上料装置之间即可,使用完毕通过滑轨移出,不影响后续钢线轧制;中频感应加热系统可根据使用要求定制。

9、进一步地,所述步骤(3)中粗轧机组包括六架粗轧机,所述中轧机组包括六架中轧机;所述六架粗轧机布置形式为平立辊布置,所述六架中轧机布置形式为平立辊布置。

10、进一步地,所述步骤(3)中中间补热装置温度设定为920℃。

11、进一步地,所述步骤(3)中精轧机组包括十机架精轧机,所述精轧机布置形式为顶交45°轧机布置。

12、进一步地,所述步骤(3)中精轧机组的终轧温度保持在850℃-900℃。

13、进一步地,所述步骤(3)中盘圆的直径1000-1200mm。

14、进一步地,所述步骤(1)中轧机棒为130mm×6000mm的轧机棒。

15、进一步地,轧制速度由变频系统控制,所述变频系统为单独配置,使用时通过电闸切换替代原变频控制,使用完毕切换回原变频系统,不影响钢线轧制。

16、采用上述技术方案,本发明具有如下有益效果:

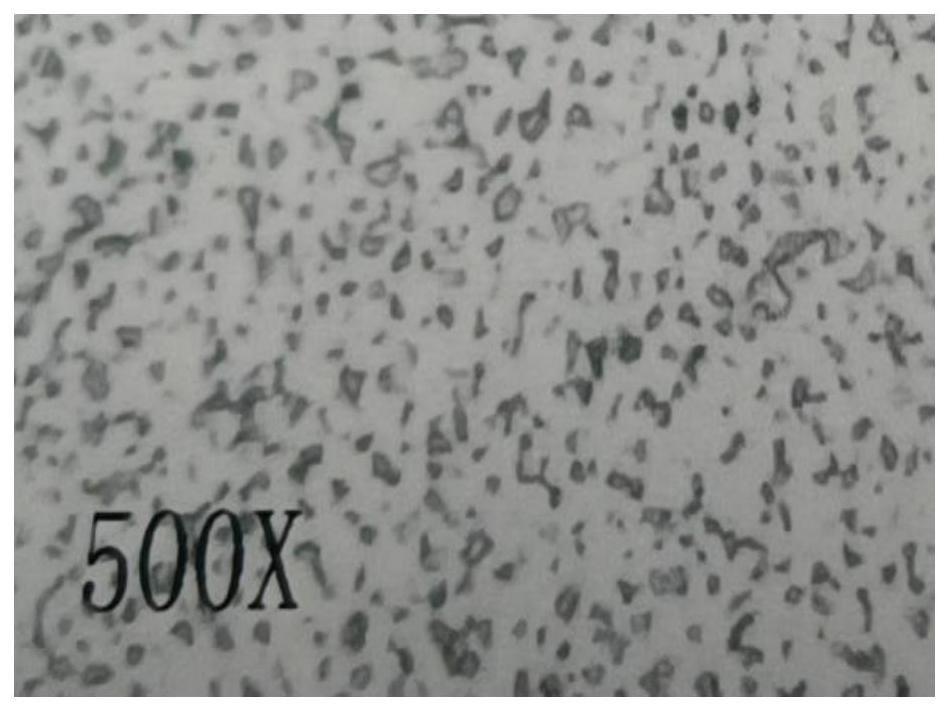

17、1、本发明提供了一种大盘重ti6al4v钛合金热轧条的制备方法,通过控制改造实现了与钢线高速连轧系统并线生产大盘重ti6al4v钛合金热轧条。钢线的高速连轧系统是非常成熟的工艺,国内生产线丰富,设备自动化高,运行稳定,降低了ti6al4v钛合金热轧条的生产成本。本发明的制备方法无需人工操作,提高了生产效率,制备的大盘重钛合金热轧条材料组织金相良好,性能一致性好,班产可达到50-100吨,满足钛合金热轧条生产需求。

18、2、原钢线高速连轧系统起始加热系统是天然气炉,本发明将电炉或中频感应加热系统,作为钛合金起始加热系统,避免了天然气加热系统对钛合金的污染。电炉是单独配置,底部有滑轨,使用时将电炉通过滑轨移到原天然气炉与上料装置之间即可,使用完毕通过滑轨移出,不影响后续钢线轧制;中频感应加热系统可根据使用要求定制。

19、3、原钢线高速连轧系统轧制速度大于50m/秒,轧制速度主要取决于电机的变频控制,本发明通过更换变频控制系统,将轧制速度降速到0.2m-5m/秒,避免了钛合金轧条在轧制过程因轧制热不能及时散热造成过烧现象。变频系统为单独配置,使用时通过电闸切换替代原变频控制,使用完毕切换回原变频系统,不影响钢线轧制;变频控制系统可根据功率和变频范围选择。

20、4、大盘重钛合金轧制的关键在于轧制过程中材料实现恒温环境,才能保证热轧条的组织性能均匀稳定。本发明在中轧与精轧机组之间增加了高频感应加热系统,用来作为轧制过程中钛合金条降温的补温措施,实现轧制过程的恒温环境控制。本发明控制系统设计是基于钢线的高速连轧控制,解决了钛合金轧制过程的恒温控制难题。

21、5、本发明将基于钛合金轧制降速的轧制速度控制和轧辊间温度检测及加热恒温控制集成到原钢线高速轧制控制系统中;在钢线轧制完成后,将电炉和控制程序整体切换为钛合金轧制控制程序,完成钛合金盘条的轧制生产。

技术特征:

1.一种大盘重ti6al4v钛合金热轧条的制备方法,其特征在于,所述制备方法包括以下步骤:

2.根据权利要求1所述的大盘重ti6al4v钛合金热轧条的制备方法,其特征在于,所述步骤(2)中电炉或中频感应加热系统的功率为200-400kw。

3.根据权利要求1所述的大盘重ti6al4v钛合金热轧条的制备方法,其特征在于,所述步骤(3)中粗轧机组包括六架粗轧机,所述中轧机组包括六架中轧机;所述六架粗轧机布置形式为平立辊布置,所述六架中轧机布置形式为平立辊布置。

4.根据权利要求1所述的大盘重ti6al4v钛合金热轧条的制备方法,其特征在于,所述步骤(3)中中间补热装置温度设定为900-940℃。

5.根据权利要求1所述的大盘重ti6al4v钛合金热轧条的制备方法,其特征在于,所述步骤(3)中精轧机组包括十机架精轧机,所述精轧机布置形式为顶交45°轧机布置。

6.根据权利要求1所述的大盘重ti6al4v钛合金热轧条的制备方法,其特征在于,所述步骤(3)中精轧机组的终轧温度保持在850℃-900℃。

7.根据权利要求1所述的大盘重ti6al4v钛合金热轧条的制备方法,其特征在于,所述步骤(2)中电炉或中频感应加热系统是单独配置,底部有滑轨,使用时通过滑轨移到原天然气炉与上料装置之间即可,使用完毕通过滑轨移出,不影响后续钢线轧制。

8.根据权利要求1所述的大盘重ti6al4v钛合金热轧条的制备方法,其特征在于,所述步骤(3)中轧制速度由变频系统控制,所述变频系统为单独配置,使用时通过电闸切换替代原变频控制,使用完毕切换回原变频系统,不影响钢线轧制。

9.根据权利要求1所述的大盘重ti6al4v钛合金热轧条的制备方法,其特征在于,所述步骤(3)中盘圆的直径1000-1200mm。

10.根据权利要求1所述的大盘重ti6al4v钛合金热轧条的制备方法,其特征在于,所述步骤(1)中轧机棒为130mm×6000mm的轧机棒。

技术总结

本发明提供了一种大盘重Ti6Al4V钛合金热轧条的制备方法,包括以下步骤:(1)将Ti6Al4V钛锭锻制成轧机棒;(2)用电炉或中频感应加热系统将轧机棒加热至900‑940℃,保温;(3)保温完毕后,轧机棒用炉前上料装置送入钢线高速连轧系统,依次经过粗轧机组、中轧机组,轧制成20‑30mm的棒料,然后进入中间补热装置,再进入精轧机组,轧制成10mm轧条,再由吐丝机收为盘圆,空冷至室温,完成轧制。本发明将轧制速度控制和轧辊间温度检测及加热恒温控制集成到原钢线高速轧制控制系统中,可在钢线轧制完成后,将电炉和控制程序整体切换为钛合金轧制控制程序,完成钛合金盘条的轧制生产。

技术研发人员:范韶伟

受保护的技术使用者:陕西星航智钛新材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!