一种圆形杆件表面加工装置的制作方法

本发明涉及设备安装,尤其涉及一种圆形杆件表面加工装置。

背景技术:

1、传统大直径轴等圆形杆件的加工是在加工厂内数控机床上完成的,工地现场的环境因素较为复杂,加工条件受到限制,一些利旧设备的二次加工无法返回加工厂在精密加工机床上完成,为保证设备的精度需求,因此,如何能够妥善解决大直径轴等圆形杆件焊接后表面修复加工处理困难的问题已经成为本领域技术人员致力于研究的方向。

技术实现思路

1、针对上述存在的问题,本发明公开了一种圆形杆件表面加工装置,以解决现有技术中大直径轴等圆形杆件焊接后表面修复加工处理困难的问题。

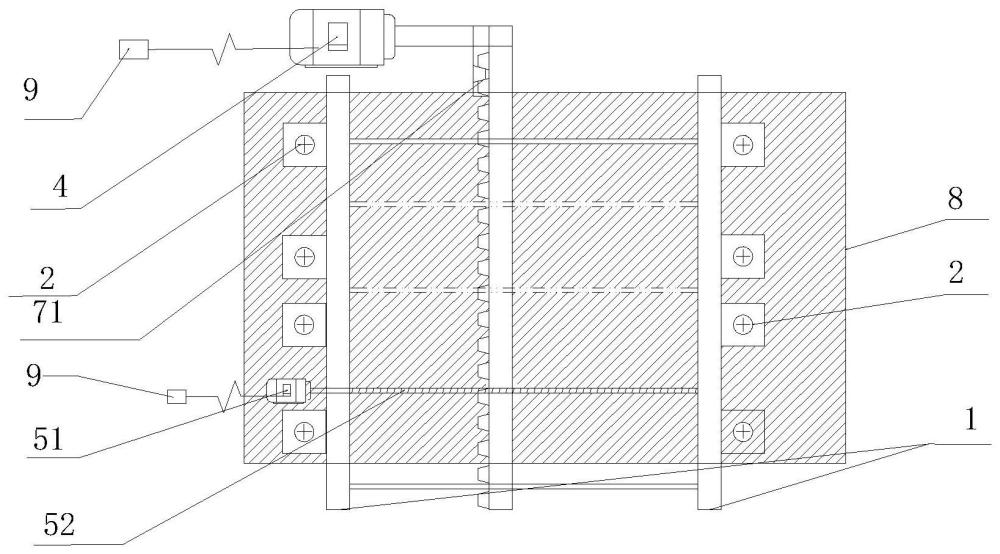

2、本发明公开了一种圆形杆件表面加工装置,其特征在于,包括:环形滑动架、齿轮刀、驱动电机、步进机构和两个环形固定架;

3、所述环形固定架和所述环形滑动架均套设于待加工圆形杆件的外表面,且所述环形滑动架位于两个所述环形固定架之间,两个所述环形固定架之间通过滑动固定轴连接在一起,所述滑动固定轴贯穿所述环形滑动架设置,且所述环形滑动架可沿所述滑动固定轴轴向滑动;

4、每个所述环形固定架上均固定设置有至少三个顶紧螺栓固定座,且每个所述顶紧螺栓固定座内均开有螺纹孔,每个所述顶紧螺栓固定座均通过所述螺纹孔旋入紧固有一顶紧螺栓以用于顶紧所述待加工的圆形杆件;

5、所述齿轮刀结构包括齿轮刀架和车刀,所述齿轮刀架套设于待加工的圆形杆件的外表面并可转动地设置于所述环形滑动架上,所述车刀固定在所述齿轮刀架的内侧以对所述待加工的圆形杆件进行表面处理,所述齿轮刀架与所述驱动电机相连接以在所述驱动电机的驱动下旋转;

6、所述步进机构包括步进电机和蜗杆,所述蜗杆的一端与所述步进电机的输出轴相连接,所述蜗杆的另一端与两个所述环形固定架中远离所述步进电机的一个所述环形固定架可转动连接,且所述蜗杆与所述齿轮刀架上的齿轮啮合连接,以在所述步进电机的驱动下带动所述齿轮刀架沿所述待加工圆形杆件的轴向方向移动。

7、在其中的一些实施例中,每个所述顶紧螺栓的顶紧端均固定设置有顶紧块。

8、在其中的一些实施例中,所述顶紧块的前端面为弧形面,且所述弧形面与所述待加工圆形杆件的外表面的弧度一致。

9、在其中的一些实施例中,所述加工装置包括两个所述步进机构,且两个所述步进机构对称设置于所述待加工圆形杆件的两侧。

10、在其中的一些实施例中,所述驱动电机和所述步进电机均与plc控制装置相连接。

11、在其中的一些实施例中,所述滑动固定轴与两个所述环形固定架之间均为可拆卸连接。

12、在其中的一些实施例中,所述环形滑动架对应所述滑动固定轴的位置开设有轴孔,且所述轴孔内设置有轴瓦,所述滑动固定轴穿设于所述轴瓦内。

13、在其中的一些实施例中,所述蜗杆与所述环形固定架之间通过滑动轴承可转动连接。

14、在其中的一些实施例中,每个所述环形固定架上均固定设置有5个顶紧螺栓固定座。

15、在其中的一些实施例中,两个所述环形固定架之间通过5个所述滑动固定轴连接在一起。

16、与现有技术相比,上述发明至少具有如下优点或者有益效果之一:

17、本发明公开了一种圆形杆件表面加工装置,该装置能更好的满足大直径轴等圆形杆件在各种复杂环境中的加工需求,提高了大直径轴等圆形杆件的加工精度,具有组装拆卸方便、结构简单等优点,对于大型轴加工、二次利旧等轴加工具有很好的便捷性,能更好的适应加工的各种复杂环境要求。

技术特征:

1.一种圆形杆件表面加工装置,其特征在于,包括:环形滑动架、齿轮刀、驱动电机、步进机构和两个环形固定架;

2.如权利要求1所述的圆形杆件表面加工装置,其特征在于,每个所述顶紧螺栓的顶紧端均固定设置有顶紧块。

3.如权利要求2所述的圆形杆件表面加工装置,其特征在于,所述顶紧块的前端面为弧形面,且所述弧形面与所述待加工圆形杆件的外表面的弧度一致。

4.如权利要求1所述的圆形杆件表面加工装置,其特征在于,所述加工装置包括两个所述步进机构,且两个所述步进机构对称设置于所述待加工圆形杆件的两侧。

5.如权利要求1所述的圆形杆件表面加工装置,其特征在于,所述驱动电机和所述步进电机均与plc控制装置相连接。

6.如权利要求1所述的圆形杆件表面加工装置,其特征在于,所述滑动固定轴与两个所述环形固定架之间均为可拆卸连接。

7.如权利要求1所述的圆形杆件表面加工装置,其特征在于,所述环形滑动架对应所述滑动固定轴的位置开设有轴孔,且所述轴孔内设置有轴瓦,所述滑动固定轴穿设于所述轴瓦内。

8.如权利要求1所述的圆形杆件表面加工装置,其特征在于,所述蜗杆与所述环形固定架之间通过滑动轴承可转动连接。

9.如权利要求1所述的圆形杆件表面加工装置,其特征在于,每个所述环形固定架上均固定设置有5个顶紧螺栓固定座。

10.如权利要求1所述的圆形杆件表面加工装置,其特征在于,两个所述环形固定架之间通过5个所述滑动固定轴连接在一起。

技术总结

本发明涉及设备加工技术领域,尤其涉及一种圆形杆件表面加工装置,环形滑动架、齿轮刀、驱动机构、步进机构和两个环形固定架。该圆形杆件表面加工装置能更好的满足大直径轴等圆形杆件在各种复杂环境中的加工需求,提高了大直径轴等圆形杆件的加工精度,具有组装拆卸方便、结构简单等优点,对于大型轴加工、二次利旧等轴加工具有很好的便捷性,能更好的适应加工的各种复杂环境要求。

技术研发人员:张杨,唐亚鸿,郭魁祥,叶行,李文标,唐小渝

受保护的技术使用者:五冶集团上海有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!