一种提升钢轨闪光焊接头轨头硬化层深度方法与流程

本发明涉及钢轨焊接领域,尤其涉及提升钢轨闪光焊接头轨头硬化层深度方法。

背景技术:

1、随着全球经济发展对矿产、煤、油等资源等大宗商品需求量的增加,从20世纪50年代发展至今,重载运输已被国际社会公认为铁路货运发展的主要方向,成为世界铁路发展的重要方向之一。为保障货物运输能力,各国普遍采用“多拉快跑”的方案。以北美、南美、澳洲等矿产资源运输为主的地区,主要通过提高轴重来增大运输量,目前已经达到45t;以我国大秦、朔黄为主的线路主要通过提高列车运行速率来增大运输量。钢轨作为铁路线路最主要的组织部分,大轴重、高频次的服役环境,对其的使用性能提出了更高的要求。主要体现在耐磨和疲劳性能。研究表明,在不考轮轨匹配、磨损介质等其他因素的情况下,硬度越高耐磨性也越好,因此通常将硬度值作为衡量材料耐磨性能的主要指标之一。表征钢轨母材硬度的方法主要为踏面硬度和断面硬度,表征钢轨接头的方法主要为踏面硬度和纵断面硬度。

2、目前,钢轨主流的焊接方法是闪光焊接。钢轨闪光焊接是利用电流通过钢轨端部接触面上细小接触点的电阻及电弧产生的热量,将钢轨待焊端部加热,在适当的时间后对接头施加压力,使钢轨对接表面整个区域同时牢固结合起来的电阻焊方法。固定式闪光焊通常是通过直接将钢轨进行短路,利用电阻热的方式将钢轨进行加热,加热过程并不(或少量)伴随闪光。但是通常情况下,钢轨经过焊接热循环后,热影响区硬度降低,为了解决该技术问题现提出一种提升钢轨闪光焊接头轨头硬化层深度方法。

技术实现思路

1、为了解决上述现有技术中存在的技术问题,本发明提供了一种提升钢轨闪光焊接头轨头硬化层深度方法。

2、为实现上述目的,本发明实施例提供了如下的技术方案:

3、第一方面,在本发明提供的一个实施例中,提供了提升钢轨闪光焊接头轨头硬化层深度方法,该方法包括以下步骤:

4、步骤s1、对需要焊接的钢轨进行电极夹持;

5、步骤s2、在通电状态下将待焊钢轨进行间歇性短路接触时产生的电阻热加热钢轨,且在加热过程中向待焊钢轨两端施加300kn~500kn的对向压力进行顶锻;

6、步骤s3、同时对钢轨的轨头、左右轨腰及轨底四个部分进行推瘤处理;

7、步骤s4、推瘤处理后对钢轨接头近焊缝区轨头顶面、轨头侧面以及轨头下颚处进行加速冷却。

8、作为本发明的进一步方案,该方法包括:

9、步骤s1、对需要焊接的钢轨进行电极夹持;

10、步骤s2、在通电状态下将待焊钢轨进行间歇性短路接触时产生的电阻热加热钢轨,且在加热过程中向待焊钢轨两端施加420kn~440kn的对向压力进行顶锻;

11、步骤s3、同时对钢轨的轨头、左右轨腰及轨底四个部分进行推瘤处理;

12、步骤s4、推瘤处理后对钢轨接头近焊缝区轨头顶面、轨头侧面以及轨头下颚处进行加速冷却。

13、作为本发明的进一步方案,该方法包括:

14、步骤s1、对需要焊接的钢轨进行电极夹持;

15、步骤s2、在通电状态下将待焊钢轨进行间歇性短路接触时产生的电阻热加热钢轨,且在加热过程中向待焊钢轨两端施加430kn的对向压力进行顶锻;

16、步骤s3、同时对钢轨的轨头、左右轨腰及轨底四个部分进行推瘤处理;

17、步骤s4、推瘤处理后对钢轨接头近焊缝区轨头顶面、轨头侧面以及轨头下颚处进行加速冷却。

18、作为本发明的进一步方案,所述钢轨中化学成分的质量分数为c:0.74%~0.86%、si:0.10%~0.60%、mn:0.75%~1.25%、p:<0.020%、s:<0.020%、cr:<0.30%、v:<0.01%。

19、作为本发明的进一步方案,所述在通电状态下将待焊钢轨进行间歇性短路接触时产生的电阻热加热钢轨,包括:

20、间歇性短路接触时的电压为输入总电压的90%~100%,电流为40ka~80ka,短路接触的次数为6~14次,每次持续时间4s~6s,间隔0.5s~2s。

21、作为本发明的进一步方案,所述在通电状态下将待焊钢轨进行间歇性短路接触时产生的电阻热加热钢轨,包括:

22、间歇性短路接触时的电压为输入总电压的90%~100%,电流为50ka~70ka,短路接触的次数为8~12次,每次持续时间4s~6s,间隔1s~1.5s。

23、作为本发明的进一步方案,所述步骤s3、同时对钢轨的轨头、左右轨腰及轨底四个部分进行推瘤处理;包括:

24、顶锻结束后到推瘤完全结束的时间为10s~20s。

25、作为本发明的进一步方案,在加速冷却处理过程中钢轨的轨头顶面、轨头侧面以及轨头下颚处的冷却起始温度>700℃;加速冷却时的平均冷却速度为5℃/s~35℃/s,加速冷却的终止温度为430℃~500℃。

26、作为本发明的进一步方案,在加速冷却处理过程中钢轨的轨头顶面、轨头侧面以及轨头下颚处的冷却起始温度>700℃;加速冷却时的平均冷却速度为25℃/s,加速冷却的终止温度为480℃。

27、作为本发明的进一步方案,在加速冷却处理过程中钢轨的轨头顶面、轨头侧面以及轨头下颚处的冷却起始温度>700℃;加速冷却时的平均冷却速度为35℃/s,加速冷却的终止温度为500℃。

28、本发明提供的技术方案,具有如下有益效果:

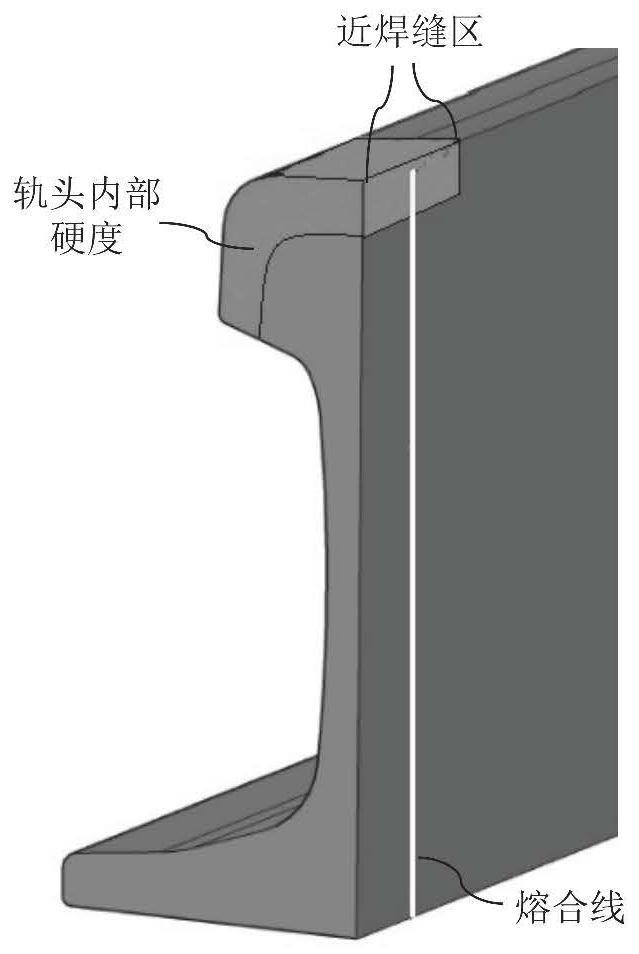

29、本发明提供的提升钢轨闪光焊接头轨头硬化层深度方法,该方法包括以下步骤:步骤s1、对需要焊接的钢轨进行电极夹持;步骤s2、在通电状态下将待焊钢轨进行间歇性短路接触时产生的电阻热加热钢轨,且在加热过程中向待焊钢轨两端施加300kn~500kn的对向压力进行顶锻;步骤s3、同时对钢轨的轨头、左右轨腰及轨底四个部分进行推瘤处理;步骤s4、推瘤处理后对钢轨接头近焊缝区轨头顶面、轨头侧面以及轨头下颚处进行加速冷却。本发明形成的高强轨头硬化珠光体钢轨闪光焊接头,其近熔合线区轨头内部硬度与相同位置的钢轨母材硬度比值为95%~110%,显微组织珠光体面积占比≥97%,大幅提升了高强轨头硬化珠光体钢轨闪光焊接头耐磨性和使用寿命。

30、本发明的这些方面或其他方面在以下实施例的描述中会更加简明易懂。应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。

技术特征:

1.一种提升钢轨闪光焊接头轨头硬化层深度方法,其特征在于,该方法包括:

2.如权利要求1所述的提升钢轨闪光焊接头轨头硬化层深度方法,其特征在于,该方法包括:

3.如权利要求1所述的提升钢轨闪光焊接头轨头硬化层深度方法,其特征在于,该方法包括:

4.如权利要求1所述的提升钢轨闪光焊接头轨头硬化层深度方法,其特征在于,所述钢轨中化学成分的质量分数为c:0.74%~0.86%、si:0.10%~0.60%、mn:0.75%~1.25%、p:<0.020%、s:<0.020%、cr:<0.30%、v:<0.01%。

5.如权利要求1所述的提升钢轨闪光焊接头轨头硬化层深度方法,其特征在于,所述在通电状态下将待焊钢轨进行间歇性短路接触时产生的电阻热加热钢轨,包括:

6.如权利要求5所述的提升钢轨闪光焊接头轨头硬化层深度方法,其特征在于,所述在通电状态下将待焊钢轨进行间歇性短路接触时产生的电阻热加热钢轨,包括:

7.如权利要求1所述的提升钢轨闪光焊接头轨头硬化层深度方法,其特征在于,所述步骤s3、同时对钢轨的轨头、左右轨腰及轨底四个部分进行推瘤处理;包括:

8.如权利要求1所述的提升钢轨闪光焊接头轨头硬化层深度方法,其特征在于,所述推瘤处理是通过仿形钢轨推瘤机构进行的,其中仿形钢轨推瘤机构采用的是分体式设计。

9.如权利要求1所述的提升钢轨闪光焊接头轨头硬化层深度方法,其特征在于,在加速冷却处理过程中钢轨的轨头顶面、轨头侧面以及轨头下颚处的冷却起始温度>700℃;加速冷却时的平均冷却速度为5℃/s~35℃/s,加速冷却的终止温度为430℃~500℃。

10.如权利要求9所述的提升钢轨闪光焊接头轨头硬化层深度方法,其特征在于,在加速冷却处理过程中钢轨的轨头顶面、轨头侧面以及轨头下颚处的冷却起始温度>700℃;加速冷却时的平均冷却速度为25℃/s,加速冷却的终止温度为480℃。

技术总结

本发明涉及钢轨焊接领域,具体涉及提升钢轨闪光焊接头轨头硬化层深度方法。该方法包括以下步骤:步骤S1、对需要焊接的钢轨进行电极夹持;步骤S2、在通电状态下将待焊钢轨进行间歇性短路接触时产生的电阻热加热钢轨,且在加热过程中向待焊钢轨两端施加300kN~500kN的对向压力进行顶锻;步骤S3、同时对钢轨的轨头、左右轨腰及轨底四个部分进行推瘤处理;步骤S4、推瘤处理后对钢轨接头近焊缝区轨头顶面、轨头侧面以及轨头下颚处进行加速冷却。本发明形成的高强轨头硬化珠光体钢轨闪光焊接头,其近熔合线区轨头内部硬度与相同位置的钢轨母材硬度比值为95%~110%,显微组织珠光体面积占比≥97%,大幅提升了高强轨头硬化珠光体钢轨闪光焊接头耐磨性和使用寿命。

技术研发人员:陆鑫,李大东,白威,黄洁

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!