一种精准去除铝工件焊缝余高的高效加工方法与流程

本发明涉及铝合金加工,具体为精准去除铝工件焊缝余高的高效加工方法。

背景技术:

1、由于铝合金的轻量化,耐腐蚀和回收残值等优秀的特性,近年来,工业设备,交通装备等领域铝合金化成为潮流,特别是交通装备上的全铝化进程尤为迅猛,新能源汽车中所使用到的电池托盘作为其结构重要部件,现阶段也采用全铝合金材料进行加工制作。铝合金型材构成电池托盘纵横框架承载结构,托盘底部铺设铝合金薄底板,薄底板边缘与铝型材进行点焊固定并形成一个密封托盘底面。由于铝型材为空腔,要在铝型材上设置螺纹连接结构通过螺纹杆件与汽车其他部件进行紧固连接,则需要在铝型材表面预留一个略大的通孔,在通孔位置上mig焊接螺纹套筒,用于后续与汽车其他部件通过钢制螺栓进行连接固定。在铝型材上满焊螺母后,焊接处会留下凸起的焊疤,也被成为焊缝余高,焊缝余高会影响产品的外观以及影响后续部件装配的精度,在后续检测标准中,电池托盘表面平面度须小于±0.1mm,因此在焊接完成后,需要将凸起的焊缝余高打磨平整。通常,焊缝余高分布在电池托盘两侧整个长度上,有左右对称若干组。

2、传统操作中,操作工或选择手工打磨,或将整个电池托盘放上龙门铣床或者加工中心上,手动或者程序自动将焊缝余高逐个铣削平整,但是由于焊缝余高数量多,每个电池托盘铣削下来,包括铣刀走刀的过程将耗费大量无效工作时间,造成铣削效率极慢,无法满足大批量产品生产;龙门铣床或加工中心加工成本高,损耗大,平均每小时开机成本在40-80元/小时不等;其次,由于电池托盘面积宽大,在铣床上进行夹持的时候,也必须保证电池托盘的每个焊缝余高处的周围平面被压紧,以免托盘边部翘起被超量铣削,造成废品;特别是铣削过程中造成的震动,也会造成铣削面不光滑平整。

3、虽然现有文献中有关于电池托盘铣削作业的设备公开,例如:中国专利:一种电池托盘全自动双面铣削装置;申请号:cn202021981944.9等,但是针对电池托盘焊缝余高的高效铣削方式,还没有相关文献记载,电池托盘焊缝余高的高效铣削一直是本领域技术人员的难题。

技术实现思路

1、本发明的目的是提供一种精准去除铝工件焊缝余高的高效加工方法,可用于各式平面铝工件焊缝余高的铣削加工,更可专用于动力电池托盘焊缝余高的铣削加工,具有加工效率高,铣削平整度高,操作便捷等优点。

2、为达到上述目的,本发明的技术方案如下:

3、精准去除铝工件焊缝余高的高效加工方法,铣削机上设置两个对称的铣削头,铣削头的铣刀从电池托盘的对称两侧上方向下进刀对铝工件上表面焊缝余高进行铣削加工,铣刀向前逐次走位,依次完成多组对称焊缝余高的铣削。

4、所述铣刀向下进刀铣削之前,机架两侧的旋转气缸夹压紧在铝工件焊缝余高旁边的平面上。旋转气缸升起时,夹头与铝工件长度方向平行,可以防止搬运铝工件造成阻碍,旋转气缸下降时,夹头旋转90度,压紧铝工件焊缝余高的边部,减少加工中的移动和震动。

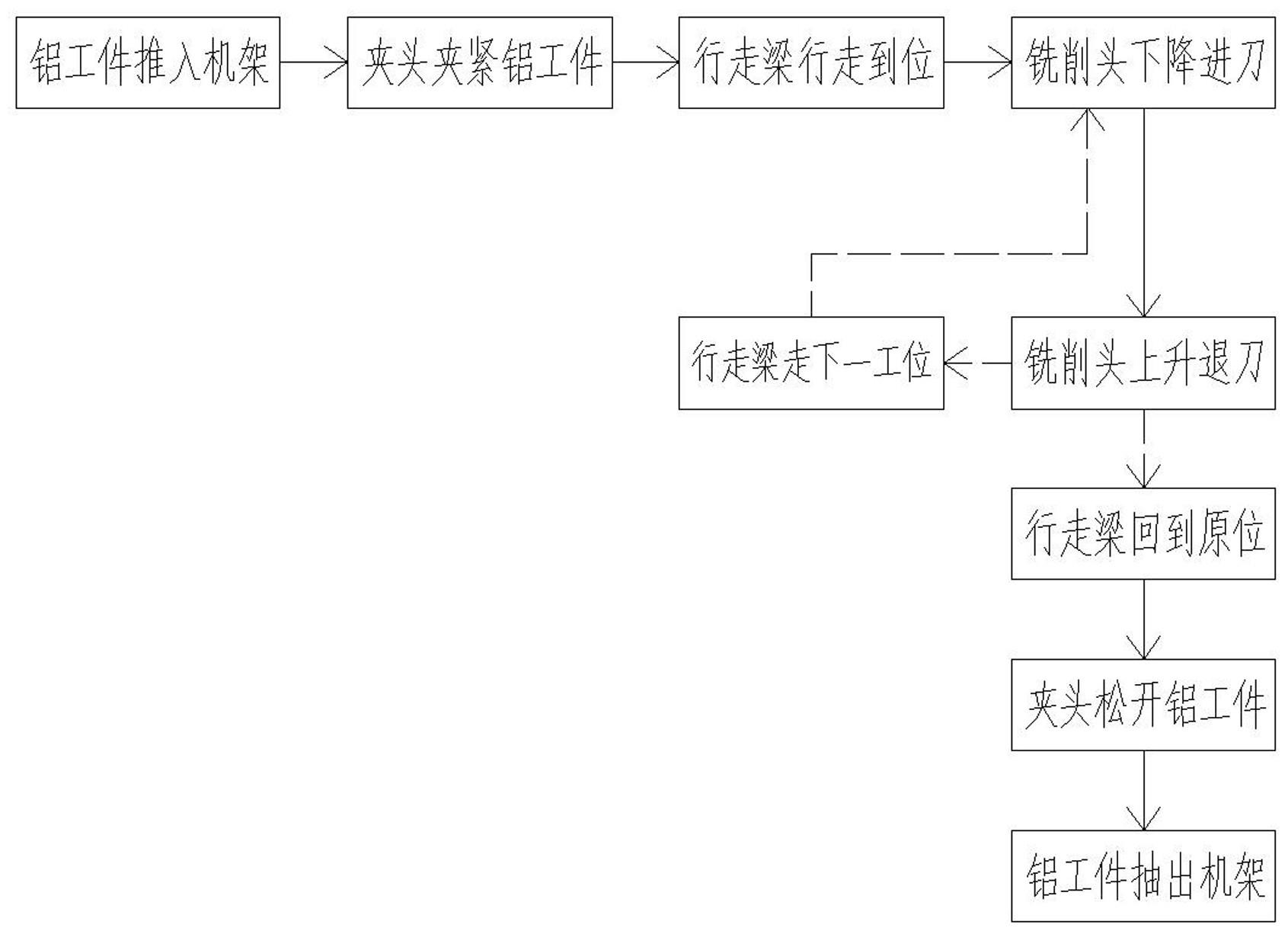

5、所述精准去除铝工件焊缝余高的高效加工方法,包括如下步骤:

6、a、操作工将电池托盘推入机架中,旋转气缸夹和快速气动夹夹紧铝工件;

7、b、行走电机驱动行走梁前进,到达第一个铣削点;

8、c、铣削头电机启动,铣削行走电机启动,气缸驱动铣削头向下进刀铣削;

9、d、完成铣削后,气缸驱动铣削头向上退刀;

10、e、行走电机驱动行走梁继续前进,到达第二个铣削点,重复步骤c-d的操作;

11、g、直至完成所有铣削点的加工作业,行走梁回到原位,夹头放松电池托盘,操作工将电池托盘抽出机架。

12、所述铣削机的机架上两侧设置齿轨,行走梁端部设置行走电机通过齿轮与齿轨啮合驱动行走梁行走。铣削行走电机为带减速机的伺服电机,通过驱动啮合齿轨的齿轮,从而带动整个行走梁前后移动。

13、所述行走梁两端设置竖向滑轨,滑座通过滑块连接竖向滑轨,滑座上固定铣削头,铣削头的铣刀竖直向下;行走梁两端上方设置气缸,气缸的活塞杆端部固定连接在滑座上端。

14、当行走梁到达铣削位置时,气缸驱动滑座下降,铣削头随之下降进刀铣削,铣削完成后,气缸驱动滑座上升,铣削头退刀完成铣削。

15、所述滑座两侧设置限位螺栓,行走梁上匹配的位置设置限位块。限位螺栓安装在水平的固定块上,通过拧动可以随着螺纹微调螺栓头向下支顶的位置,当螺栓头支顶到限位块上端面时,到达下降极限位置,防止铣削头进刀铣削过量。

16、所述机架下方设置倒锥形收屑口,锥形收屑口下方放置铝屑筐。上方铣削所产生的铝屑掉落到下方的倒锥形收屑口,最终进入铝屑筐进行回收。

17、所述机架前后端分别设置若干快速气动夹。快速气动夹由气缸和快速夹机构组成,对铝工件进行夹持,当铣削完成后,夹头上升,操作工将电池托盘抽出。

18、本发明的优点:

19、1、本发明专用于动力电池托盘焊缝余高的铣削加工,避免了传统手工打磨,或者加工中心单个铣削头往复走位铣削的现状,在工作台控制范围内到达任意位置铣削;采用双铣削头同时从电池托盘两侧上方进刀铣削的方式,由于走刀距离短,具有双头铣刀同时铣削加工的优势,具有加工效率高的优点。

20、2、铣削动力头的定位限位均采用光电开关实现,定位精度高;铣削装置中各个部件的动作均由plc控制,自动化程度高,过程无需人工干预。

21、3、本发明铣削作业设备震动小,铣削平面光滑平整,铣削质量高。

22、4、本发明设备结构简洁,专项性强,操作便捷,易拆卸安装,维护便利,占地面积小,仅略大于铝工件本身面积。

23、5、本发明装置可取代大型数控铣床、加工中心(包括龙门加工中心)等大型设备,投资小见效快,加工成本大幅降低。

技术特征:

1.精准去除铝工件焊缝余高的高效加工方法,其特征在于:铣削机上设置两个对称的铣削头(32),铣削头(32)的铣刀从电池托盘的对称两侧上方向下进刀对铝工件(5)上表面焊缝余高进行铣削加工,铣刀向前逐次走位,依次完成多组对称焊缝余高的铣削。

2.根据权利要求1所述精准去除铝工件焊缝余高的高效加工方法,其特征在于:所述铣刀向下进刀铣削之前,机架两侧的旋转气缸夹(14)压紧在铝工件(5)焊缝余高旁边的平面上。

3.根据权利要求1所述精准去除铝工件焊缝余高的高效加工方法,其特征在于,包括如下步骤:

4.根据权利要求1所述精准去除铝工件焊缝余高的高效加工方法,其特征在于:所述铣削机的机架上两侧设置齿轨(11),行走梁(2)端部设置行走电机(12)通过齿轮与齿轨(11)啮合驱动行走梁(2)行走。

5.根据权利要求4所述精准去除铝工件焊缝余高的高效加工方法,其特征在于:所述行走梁(2)两端设置竖向滑轨(21),滑座(31)通过滑块连接竖向滑轨(21),滑座(31)上固定铣削头(32),铣削头(32)的铣刀竖直向下;行走梁(2)两端上方设置气缸(22),气缸(22)的活塞杆端部固定连接在滑座(31)上端。

6.根据权利要求4所述精准去除铝工件焊缝余高的高效加工方法,其特征在于:所述滑座(31)两侧设置限位螺栓(33),行走梁(2)上匹配的位置设置限位块(34)。

7.根据权利要求4所述精准去除铝工件焊缝余高的高效加工方法,其特征在于:所述机架下方设置倒锥形收屑口(4),锥形收屑口(4)下方放置铝屑筐(41)。

8.根据权利要求4所述精准去除铝工件焊缝余高的高效加工方法,其特征在于:所述机架前后端分别设置若干快速气动夹(13)。

技术总结

精准去除铝工件焊缝余高的高效加工方法,铣削机上设置两个对称的铣削头,铣削头的铣刀从电池托盘的对称两侧上方向下进刀对铝工件上表面焊缝余高进行铣削加工,铣刀向前逐次走位,依次完成多组对称焊缝余高的铣削。本发明专用于动力电池托盘焊缝余高的铣削加工,具有加工效率高,铣削平整度高,操作便捷等优点。

技术研发人员:莫凯,李智,白海霖,龙苗,钟培昉,秦飞鹏,莫方前,甘钊泉,李家贵,仇博,黄艳贞

受保护的技术使用者:广西天恒汽车部件制造股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!