一种冲压系统及其使用方法与流程

本发明涉及冲压,具体而言,涉及一种冲压系统及其使用方法。

背景技术:

1、冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件的成形加工方法。进行冲裁加工时,板料被固定在冲裁模板上,通过上模的冲压件下压并剪切板料,使板料被冲裁下零件,传统的冲裁模具在完成冲裁后,冲裁得到的零件掉落至冲裁模板的冲压槽中,需要人工将零件取出及转移,而无法快速获取冲压槽中的零件,容易导致冲压槽堆积较多的零件,进而限制冲裁频率、降低冲裁加工的效率,同时由于自动化水平较低,使冲裁加工成本的提高,导致经济效益的下降。

2、现有公开号为cn112024700a的中国发明专利,公开了一种冲压装置,其包括压力机、冲压活动臂和凹模。冲压活动臂包括冲压缸筒、压边套和冲压凸模,冲压缸筒内部形成压缩腔体,压缩腔体内封闭设定量的气体,冲压缸筒具有第一连接端和第一冲压端,第一连接端与压力机传动连接,压力机驱动第一连接端沿进给方向或退回方向运动,压边套活动设置于冲压缸筒的第一冲压端,压边套封闭第一冲压端,冲压凸模具有第二连接端和第二冲压端,第二连接端设置于压缩腔体内,第二连接端固定设置于冲压缸筒延伸方向的中部,第二冲压端穿设于压边套,冲压缸筒驱动第二冲压端沿进给方向或退回方向运动。第二冲压端抵推待冲压件进入凹模,保证了冲压过程的稳定进行。

3、上述冲压设备使用手工上料、手工出件,且常无安全防护装置。这不仅影响生产率,也易造成工人肢体疲劳和精神疲劳,并可能引发人身伤害事故。

技术实现思路

1、基于此,为了解决现有的冲压设备使用人工上料影响生产效率的问题,本发明提供了一种冲压系统及其使用方法,其具体技术方案如下:

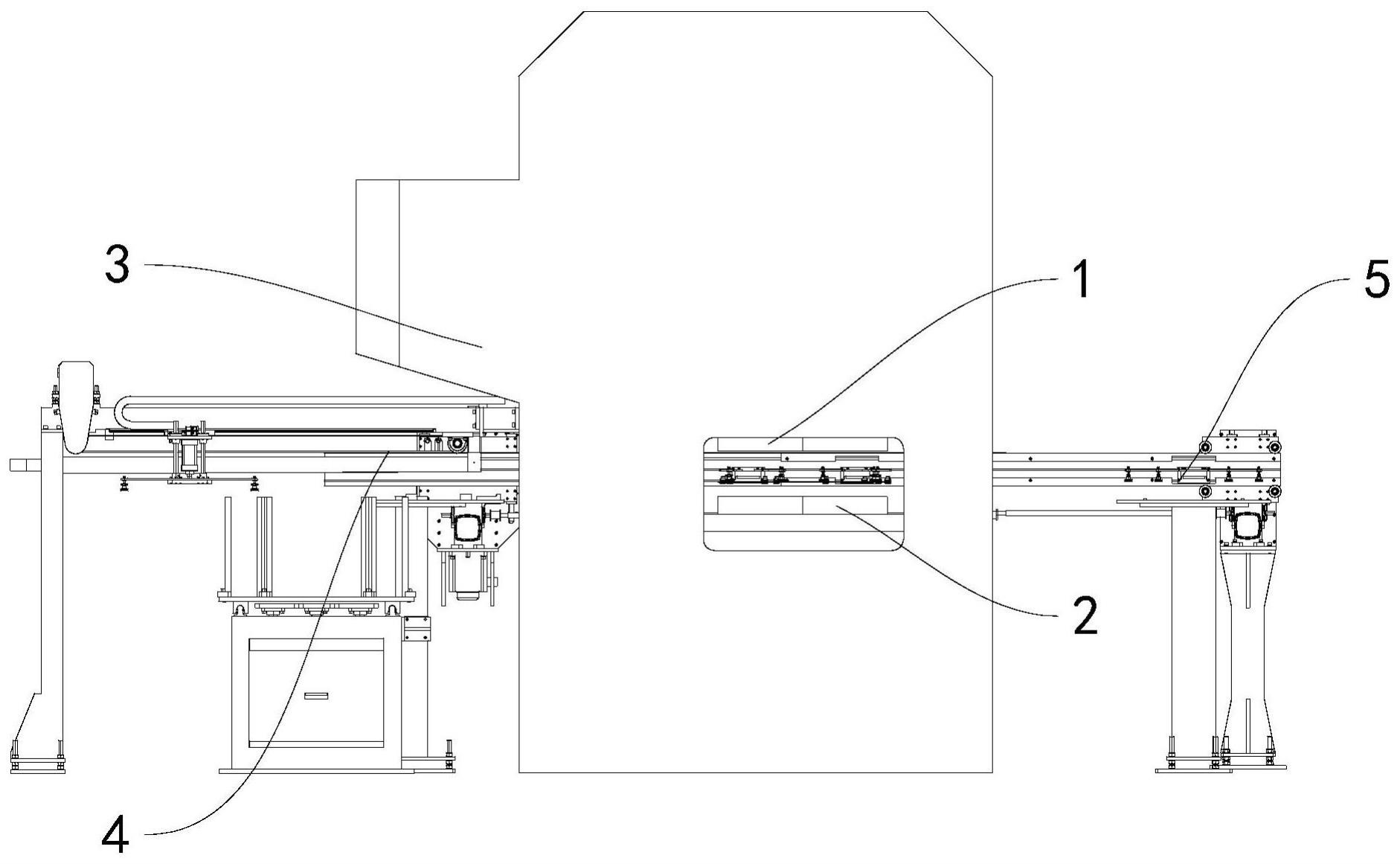

2、一种冲压系统,包括机架、与所述机架滑动连接的上模以及安设于所述机架的下模,其特征在于,还包括:

3、所述机架设有上料位、冲压位以及下料位,所述上模与所述下模均位于所述冲压位;

4、上料装置,所述上料装置包括堆垛结构以及夹持组件,所述堆垛结构位于所述上料位并用于储存待加工的工件,所述夹持组件于所述上料位以及所述冲压位之间往复运动;

5、下料装置,所述下料装置于所述冲压位与所述下料位之间往复运动并用于将冲压件从所述冲压位输送至所述下料位。

6、上述冲压系统,通过在上料位设置有堆垛结构用于储存待加工的工件,设置有夹持组件将码垛结构中的工件从上料位输送至冲压位,并由上模与下模配合将工件加工为冲压件后,下料装置将冲压件从冲压位输送至下料位,如此,实现了冲压工序的连续性,并减少了人工上下料造成的效率低下,避免造成人工上下料时可能出现安全事故,同时提高冲压系统的自动化程度。

7、进一步地,所述堆垛结构包括工作台以及顶出组件;所述工作台与所述机架滑动连接;所述工作台与所述顶出组件均位于所述上料位;所述顶出组件相对所述工作台做升降运动。

8、进一步地,所述工作台沿其外部轮廓间隔设置有多个导向件;多个所述导向件之间形成了堆垛空间;所述顶出组件进出所述堆垛空间;所述夹持组件进出所述堆垛空间。

9、进一步地,所述顶出组件包括顶块以及控制所述顶块进出所述堆垛空间的顶升件;所述顶升件安设于所述机架。

10、进一步地,所述夹持组件包括第一移动件以及第一抓取件;所述第一抓取件安设于所述第一移动件;所述第一抓取件进出所述堆垛空间;所述第一移动件与所述机架滑动连接并于所述上料位以及所述冲压位之间往复运动。

11、进一步地,所述下料装置包括第二移动件以及第二抓取件;所述第二抓取件安设于所述第二移动件;所述第二移动件与所述机架滑动连接并于所述冲压位以及所述下料位之间往复运动。

12、进一步地,冲压系统还包括监测装置;所述监测装置包括传感器模块、处理模块以及控制模块;所述传感器模块、所述处理模块以及所述控制模块均信号连接;所述传感器模块用于监测所述上模的升降状态;所述处理模块用于接收所述传感器模块的信息并对所述控制模块发出命令;所述夹持组件和所述下料装置均与所述控制模块信号连接。

13、一种冲压系统的使用方法,其特征在于,该方法应用于上述任意一项的冲压系统,包括以下步骤:

14、s1:将待加工的工件放置于堆垛结构;

15、s2:传感器模块获取上模的升降状态;

16、s3:处理模块收集和处理所述上模的升降状态,并根据所述升降状态对控制模块发送相应的控制指令;

17、s4:控制模块根据所述控制指令控制夹持组件和下料装置的运行状态。

18、进一步地,所述根据所述升降状态对控制模块发送相应的控制指令包括:若上模为上升状态,控制命令为下料装置移动至冲压位夹取冲压件后移动至下料位,夹持组件夹持待加工的工件由上料位移动至冲压位。

19、进一步地,所述根据所述升降状态对控制模块发送相应的控制指令包括:若上模为下降状态,控制命令为夹持组件或下料装置远离冲压位。

技术特征:

1.一种冲压系统,包括机架、与所述机架滑动连接的上模以及安设于所述机架的下模,其特征在于,还包括:

2.根据权利要求1所述的冲压系统,其特征在于,所述堆垛结构包括工作台以及顶出组件;所述工作台与所述机架滑动连接;所述工作台与所述顶出组件均位于所述上料位;所述顶出组件相对所述工作台做升降运动。

3.根据权利要求2所述的冲压系统,其特征在于,所述工作台沿其外部轮廓间隔设置有多个导向件;多个所述导向件之间形成了堆垛空间;所述顶出组件进出所述堆垛空间;所述夹持组件进出所述堆垛空间。

4.根据权利要求3所述的冲压系统,其特征在于,所述顶出组件包括顶块以及控制所述顶块进出所述堆垛空间的顶升件;所述顶升件安设于所述机架。

5.根据权利要求3所述的冲压系统,其特征在于,所述夹持组件包括第一移动件以及第一抓取件;所述第一抓取件安设于所述第一移动件;所述第一抓取件进出所述堆垛空间;所述第一移动件与所述机架滑动连接并于所述上料位以及所述冲压位之间往复运动。

6.根据权利要求1所述的冲压系统,其特征在于,所述下料装置包括第二移动件以及第二抓取件;所述第二抓取件安设于所述第二移动件;所述第二移动件与所述机架滑动连接并于所述冲压位以及所述下料位之间往复运动。

7.根据权利要求1所述的冲压系统,其特征在于,还包括监测装置;所述监测装置包括传感器模块、处理模块以及控制模块;所述传感器模块、所述处理模块以及所述控制模块均信号连接;所述传感器模块用于监测所述上模的升降状态;所述处理模块用于接收所述传感器模块的信息并对所述控制模块发出命令;所述夹持组件和所述下料装置均与所述控制模块信号连接。

8.一种冲压系统的使用方法,其特征在于,该方法应用于权利要求1-7任意一项所述的冲压系统,包括以下步骤:

9.根据权利要求8所述的冲压系统的使用方法,其特征在于,所述根据所述升降状态对控制模块发送相应的控制指令包括:若上模为上升状态,控制命令为下料装置移动至冲压位夹取冲压件后移动至下料位,夹持组件夹持待加工的工件由上料位移动至冲压位。

10.根据权利要求8所述的冲压系统的使用方法,其特征在于,所述根据所述升降状态对控制模块发送相应的控制指令包括:若上模为下降状态,控制命令为夹持组件或下料装置远离冲压位。

技术总结

本发明提供了一种冲压系统,其包括机架、与机架滑动连接的上模以及安设于机架的下模,其特征在于,还包括上料装置和下料装置;机架设有上料位、冲压位以及下料位,上模与下模均位于冲压位;上料装置包括堆垛结构以及夹持组件,堆垛结构位于上料位并用于储存待加工的工件,夹持组件于上料位以及冲压位之间往复运动;下料装置于冲压位与下料位之间往复运动并用于将冲压件从冲压位输送至下料位;本发明还提供了一种冲压系统的使用方法。本发明解决了现有的冲压设备使用人工上料影响生产效率的问题。

技术研发人员:李忠涛,杨明明

受保护的技术使用者:佛山市腾翱科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!