一种添加纯镍箔中间层的FGH98合金扩散焊接的方法与流程

本发明涉及焊接,具体涉及一种添加纯镍箔中间层的fgh98合金扩散焊接的方法。

背景技术:

1、具有新型对开结构的粉末高温合金双辐板空心涡轮盘可通过焊接工艺进行制造,与传统的单辐板涡轮盘相比,在提高转速、冷却效率以及减重方面具有明显优势,是下一代先进航空发动机涡轮盘设计的主推结构。然而,由于其结构设计紧凑,盘缘部分需焊接,加之盘心两辐板间距不足10 mm,导致内腔焊后无法加工,传统的焊接方法难以保证构件的尺寸精度以及接头力学性能的可靠性。而扩散连接作为一种精密、可靠、适焊材料广泛的高性能固相连接技术,是保证双辐板盘内腔无余量成形的极具潜力的焊接方法。

2、扩散焊接根据有无中间层引入可分为直接扩散焊以及添加中间层的扩散焊。对于新一代航空发动机双辐板涡轮盘的使用材料,第三代粉末高温合金fgh98来说,其是一种高强度损伤容限型合金,具有更高的蠕变强度和抗裂纹扩展能力,热时寿命是第二代粉末高温合金的20~30倍;加之其合金元素多达10余种,合金化程度高,晶粒内、晶界均存在 γ'强化相,高温下组织稳定,也就意味着其具有高温变形抗力高、原子难以扩散的特点。因此若采用直接扩散焊工艺,为了保证良好的焊合质量(原始界面消失且发生再结晶现象),需采用较高的焊接温度(约为1000 ℃~1145 ℃)以及较长的保温时间(1 h ~ 3 h),容易造成母材组织退化,影响接头的性能特别是高温力学性能。此外,对于多晶的高温合金来说,晶界强化元素c、b的添加也易造成焊接界面残留链状碳硼化物,亦或是强化相沿界面形核长大,形成平直的焊合线,阻碍原子的扩散以及界面再结晶,见图1,扩散结合效果较差,无法满足使用要求。

技术实现思路

1、为解决上述技术问题,本发明提供一种添加纯镍箔中间层的fgh98合金扩散焊接的方法;具体技术方案如下:

2、一种添加纯镍箔中间层的fgh98合金扩散焊接的方法,包括如下步骤:

3、步骤一:待焊件准备

4、所述待焊件为固溶态fgh98合金,尺寸:φ45×40mm;采用磨加工进行待焊面加工,使待焊面的平面度及其平行度≤0.03mm;采用精密研磨进行待焊面终加工,使待焊面表面粗糙度≤0.4μm,待焊面无烧伤、烧蚀及其他异质;

5、步骤二:待焊件清洗

6、采用脱脂棉或白棉布进行除油处理,随后将待焊件待焊面向上放入超声波清洗机清洗,清洗溶剂选用去离子水、蒸馏水、水基清洗剂或酒精,清洗后待焊面应无水渍残留;

7、步骤三:中间层准备及清洗

8、选用尺寸为φ45×10μm-φ45×30μm的纯镍箔中间层,进行无水乙醇清洗及烘干;

9、步骤四:装配定位

10、在夹具上,沿轴向将两个尺寸为φ45×40mm的fgh98合金待焊母材的待焊端对接组合,用储能点焊将高温合金片固定在接头两侧基体上实施组件定位;

11、步骤五:真空扩散焊

12、零件入炉,关闭炉门并抽真空至炉内真空压力小于1×10-4mbar及以下;设置扩散焊接压力为3mpa,升温速度为5℃/min,在450℃-500℃,750℃-850℃,1050℃-1120℃保温时间分别为60min,60min,180min,炉冷到700℃以下充入高纯氩气快冷,冷却到80℃以下出炉;

13、扩散连接温度为1050-1120℃,该温度范围可避免粉末高温合金接头和基体材料性能损伤;在高温扩散连接过程中,镍箔作为软质中间层,韧性和延展性良好,可以增强被连接面之间的紧密接触程度及相互作用,促进接头处原子扩散,消除界面微孔,因此可以获得良好的焊接工艺性。

14、另一方面,扩散焊过程中,中间层凝固区为再结晶胞状组织,晶粒呈胞状穿过界面向母材中生长, ti、al元素不断向中间层扩散,在扩散焊界面附近形成均匀分布的细小γ′增强相。通过界面穿晶和界面微观组织调控的方式,可有效提高接头性能。

15、步骤六:焊后时效处理

16、焊后进行二级时效处理,以5℃/min -10℃/min升温至825-870℃,保温3-5h,炉冷至80℃以下出炉;以5-10℃/min升温至750-780℃,保温8-12h,炉冷至80℃以下出炉,完成工艺;

17、通过焊后时效处理,γ'相析出、长大,进一步提高焊件接头的综合性能。

18、所述的一种添加纯镍箔中间层的fgh98合金扩散焊接的方法,其优选方案为,步骤四中,在两个fgh98基体的待焊端提前放置尺寸为φ45×10μm-φ45×30μm的纯镍箔中间层。

19、所述的一种添加纯镍箔中间层的fgh98合金扩散焊接的方法,其优选方案为,步骤四中,所述高温合金片设有两个,沿接头圆周均布。

20、所述的一种添加纯镍箔中间层的fgh98合金扩散焊接的方法,其优选方案为,该添加纯镍箔中间层的fgh98高温合金固相扩散焊接工艺用于双辐板涡轮盘的焊接。

21、与现有技术相比,本发明具有如下有益技术效果:

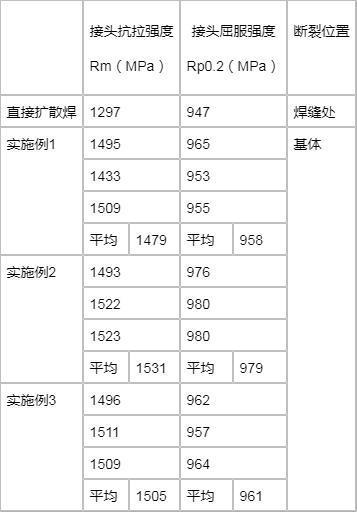

22、本发明通过中间层的选择及厚度结构设计、扩散焊工艺参数及焊后热处理制度优化,阐明接头的组织性能随工艺参数的演变规律,能有效提高扩散焊接头性能,提高双辐板涡轮盘产品焊接质量,保证产品制造合格率,实现其高质量和高可靠性连接,为航空发动机双辐板空心涡轮盘的扩散焊制造提供工艺支撑。

23、本发明方法在先进航空发动机双辐板空心涡轮盘制造中开展应用,有效提高扩散焊接连接质量,保证产品制造合格率,从而达到降低成本的目标,具有较高的实用和经济价值。可进一步推广应用于其他新型高性能航空发动机同材料相似连接需求的构件。

技术特征:

1.一种添加纯镍箔中间层的fgh98合金扩散焊接的方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的一种添加纯镍箔中间层的fgh98合金扩散焊接的方法,其特征在于:步骤四中,在两个fgh98基体的待焊端提前放置尺寸为φ45×10μm-φ45×30μm的纯镍箔中间层。

3.根据权利要求1所述的一种添加纯镍箔中间层的fgh98合金扩散焊接的方法,其特征在于:步骤四中,所述高温合金片设有两个,沿接头圆周均布。

4.根据权利要求1所述的一种添加纯镍箔中间层的fgh98合金扩散焊接的方法,其特征在于:该添加纯镍箔中间层的fgh98高温合金固相扩散焊接工艺用于双辐板涡轮盘的焊接。

技术总结

本发明涉及焊接技术领域,具体涉及一种添加纯镍箔中间层的FGH98合金扩散焊接的方法,包括步骤一:待焊件准备;步骤二:待焊件清洗;步骤三:中间层准备及清洗;步骤四:装配定位;步骤五:真空扩散焊;步骤六:焊后时效处理;通过界面再结晶和界面微观组织调控,可有效提高焊件接头的综合性能。本发明提出一种添加纯镍箔中间层的FGH98合金扩散焊接的方法,通过中间层的选择及设计、扩散焊接工艺及热处理工艺的控制,有效提高焊接界面焊合质量,提高接头性能,实现高质量和高可靠性连接。本发明的方法具有工艺完备、质量可靠、应用效果好等特点。

技术研发人员:刘悦,应腾芳,赵伟,徐彦强,马广璐

受保护的技术使用者:中国航发沈阳黎明航空发动机有限责任公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!