一种2000MPa级热冲压钢酸轧工序激光焊接工艺控制方法与流程

本发明属于热冲压钢,具体涉及一种2000mpa级热冲压钢酸轧工序激光焊接工艺控制方法。

背景技术:

1、消费者对汽车安全性的要求却越来越高 ,在保障汽车安全性的前提下,提高汽车用钢强度,通过零件减薄的方法,在保障汽车碰撞性能前提下,实现汽车减重,成为汽车工业节能减排的有效途径。因此,近些年新车型对先进高强钢和先进的生产工艺不断优化,其中,热冲压钢的大量采用是最典型的代表之一。热冲压成形钢与热成形工艺技术相结合,通过将成形和强化分为两个步骤来解决强度和成形性的矛盾,生产出超高强度汽车零部件,与冷成型相比,具有零件强度高,成型性好,零件尺寸精度高等优势,广泛用于防止汽车碰撞过程中变形的加强件,如车门防撞梁、保险杠梁、侧边梁、a柱、b柱加强件和中央通道等。目前,汽车用热成形钢以1500mpa钢级为主,正向着1800mpa级别以上强度发展,最高可达到2000mpa。热冲压钢产品多采用0.20%~0.40%的碳含量设计,并加入了大量的合金元素,经冷轧、连退后交货使用,整个生产过程中,酸轧工序控制的难度较大,存在碳当量较高在酸轧过程中出现断带的现象,影响生产效率等问题。

技术实现思路

1、为了克服上述现有技术存在的缺陷,本发明针对冷轧酸轧过程中的断带的问题,提出酸轧工艺控制方法以及酸轧激光焊接接头组织调控的方法,改变激光焊接接头的组织形态,对高碳钢在高温加热,快速冷却过程中形成的孪晶马氏体的脆性组织进行回火处理,以获得回火马氏体,解决激光焊接接头在冷变形下,由于变形量的增加,而产生的断带现象;实现2000mpa级热冲压钢产品稳定连续的生产。

2、为了实现上述发明目的,本发明提供了一种2000mpa级热冲压钢酸轧工序激光焊接工艺控制方法,所述方法采用酸轧联合机组生产,前卷带钢的尾部与后卷带钢的头部采用激光对焊时,激光焊接工艺参数如下:焊接前加热功率为0kw,焊接后加热功率为30~40kw,激光功率为11.0~12.0kw,激光焦距-2mm~-3mm,焦距补偿-2mm~-3mm,焊接速度4.5~5.4m/min,激光头压力16~18kn。

3、上述技术方案中,进一步的,热轧基板的宽度为1000~1500mm,厚度为2.0~4.5mm。

4、进一步的,激光焊接工艺过程为:上一卷的带尾与下一卷的带头进入焊机,经过焊机的4个对中,将头和尾沿带钢的纵向中心线对齐,焊机入出口夹钳夹紧带钢,焊机双切剪分别对头、尾剪切掉30~70mm,同时在带尾中部距焊缝50mm处冲孔,以便对焊缝跟踪;焊机入、出口夹钳将带钢头尾对接在一起,对接间隙在0.02~0.1mm之间,焊机激光头落下,碾压轮落下,焊接准备开始,焊机小车开始由操作侧向传动侧运行,焊机前加热先接触到带钢,最大预热功率40kw,在带钢上、下面有保护气体(氦气)的作用下,激光从激光头射出,最大激光功率12万kw,焊接后,通过焊机后加热对焊缝进行退火处理,最大退火功率40kw(只有高强钢需要选择后加热);焊接完成后通过焊缝质量检测系统,判断焊缝质量,焊缝合格的可以放行,不合格的选择重新焊接,重复上面的步骤,焊缝需要挖边的,在焊机出口段有月牙剪,负责将焊缝边部质量不良区域切除。

5、进一步的,生产过程中,2000mpa级热冲压钢在同钢种的焊接时衔接原料厚度差必须控制在0.4mm内,宽度差值必须控制在50mm内。

6、进一步的,2000mpa级热成形钢同钢种焊接时如果宽度、厚度同时发生变化,必须保证厚度小的卷宽度更大;厚度大的卷宽度更小。

7、进一步的,2000mpa级热成形钢变钢种衔接时,要选择1500mpa热成形钢进行衔接。

8、进一步的,2000mpa级热成形钢搭接1500mpa级热成形钢时,要保证薄接厚,窄接宽的原则。

9、一种2000mpa级热冲压钢酸轧工序激光焊接工艺控制方法,所述热冲压钢的化学成分按照质量百分比计为c:0.20~0.40%,si:0.05~1.50%,mn:1.20~2.00%,p≤0.030%,s≤0.005%,al≥0.010%,ti:0.010~0.030%,nb:0.01~0.03,v:0.10~0.30%,n≤0.0100%,b:0.0010~0.0030%,其余为fe和不可避免的杂质。

10、与现有技术相比,本发明的有益效果:

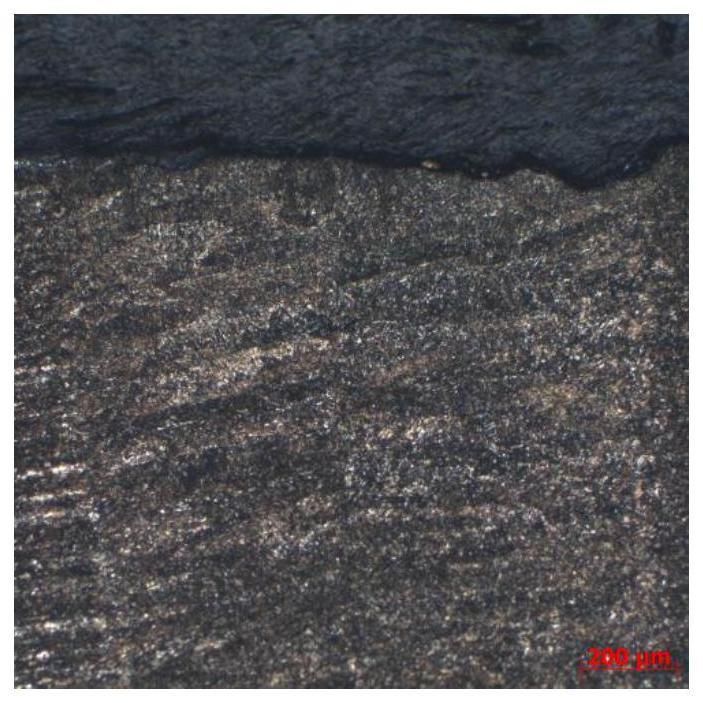

11、①采用激光焊接配合前后加热工序,避免了2000mpa级热冲压钢产品酸轧激光焊缝内形成了难变形且脆性大的孪晶马氏体,而形成变形能力较好的回火马氏体组织,大幅度提升了生产速度及焊缝质量,实现同钢种连续稳定的生产,不产生断带现象。

12、②采用本发明所述激光焊接方法得到的焊缝,杯凸实验未出现沿焊缝开裂的现象,不同压下率下,经拉伸实验后断裂位置均在母材区域,焊缝与母材的力学性能过渡效果良好,母材区域硬度275~385hv,焊缝区域硬度399~470hv,母材区域与焊缝区域硬度差约为124~195hv,经拉矫及轧制工序后未出现因焊缝质量导致的断带情况,满足批量稳定生产需求。

技术特征:

1.一种2000mpa级热冲压钢酸轧工序激光焊接工艺控制方法,其特征在于,所述方法采用酸轧联合机组生产,前卷带钢的尾部与后卷带钢的头部采用激光对焊时,激光焊接工艺参数如下:焊接前加热功率为0kw,焊接后加热功率为30~40kw,激光功率为11.0~12.0kw,激光焦距-2mm~-3mm,焦距补偿-2mm~-3mm,焊接速度4.5~5.4m/min,激光头压力16~18kn。

2.根据权利要求1所述的方法,其特征在于,热轧基板的宽度为1000~1500mm,厚度为2.0~4.5mm。

3.根据权利要求1所述的方法,其特征在于,激光焊接工艺过程为:上一卷的带尾与下一卷的带头进入焊机,经过焊机的4个对中,将头和尾沿带钢的纵向中心线对齐,焊机入出口夹钳夹紧带钢,焊机双切剪分别对头、尾剪切掉30~70mm,同时在带尾中部距焊缝50mm处冲孔;焊机入、出口夹钳将带钢头尾对接在一起,对接间隙在0.02~0.1mm之间,焊机激光头落下,碾压轮落下,焊接准备开始,焊机小车开始由操作侧向传动侧运行,焊机前加热先接触到带钢,最大预热功率40kw,在带钢上、下面保护气体的作用下,激光从激光头射出,最大激光功率12万kw,焊接后,通过焊机后加热对焊缝进行退火处理,最大退火功率40kw。

4.根据权利要求1所述的方法,其特征在于,生产过程中,2000mpa级热冲压钢在同钢种的焊接时衔接原料厚度差控制在0.4mm内,宽度差值控制在50mm内。

5.根据权利要求1所述的方法,其特征在于,2000mpa级热成形钢同钢种焊接时,如果宽度、厚度同时发生变化,保证厚度小的卷宽度更大;厚度大的卷宽度更小。

6.根据权利要求1所述的方法,其特征在于,2000mpa级热成形钢变钢种衔接时,要选择1500mpa热成形钢进行衔接。

7.根据权利要求1所述的方法,其特征在于,2000mpa级热成形钢搭接1500mpa级热成形钢时,保证薄接厚,窄接宽的原则。

8.一种2000mpa级热冲压钢酸轧工序激光焊接工艺控制方法,其特征在于,所述热冲压钢的化学成分按照质量百分比计为c:0.20~0.40%,si:0.05~1.50%,mn:1.20~2.00%,p≤0.030%,s≤0.005%,al≥0.010%,ti:0.010~0.030%,nb:0.01~0.03,v:0.10~0.30%,n≤0.0100%,b:0.0010~0.0030%,其余为fe和不可避免的杂质。

技术总结

本发明公开了一种2000MPa级热冲压钢酸轧工序激光焊接工艺控制方法,采用酸轧联合机组生产,前卷带钢的尾部与后卷带钢的头部采用激光对焊时,焊接后加热功率为30~40kW,激光功率为11.0~12.0kW,激光焦距‑2mm~‑3mm,焦距补偿‑2mm~‑3mm,焊接速度4.5~5.4m/min,激光头压力16~18kN。采用激光焊接配合前后加热工序,形成变形能力较好的回火马氏体组织,大幅度提升了生产速度及焊缝质量;杯凸实验未出现沿焊缝开裂现象,不同压下率下,经拉伸实验断裂位置均在母材区域,焊缝与母材的力学性能过渡效果良好,经拉矫及轧制工序后未出现因焊缝质量导致的断带情况,满足批量稳定生产需求。

技术研发人员:陈宇,甘茂林,刘宏亮,常江,刘鹏飞,焦坤,马亮

受保护的技术使用者:本钢板材股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!