一种组件产品模内铆接方法及铆接装置与流程

本申请实施例涉及机械加工的,更具体的,是一种组件产品模内铆接方法及铆接装置。

背景技术:

1、组合件产品由多个单件组合形成。传统技术中,每个单件需要一个模具完成,多个单件的成型和铆接需要由多个模具、多台冲压机分别进行,单件完成后由托盘等进行容纳包装,通过铆合治具定位进行铆合,才能形成一个完整的组合件产品。

2、为了缩短组合件产品的生产周期,提升组合件产品的加工效率,现有技术中,组合件的生产采用多料带模内冲压铆合的方式进行加工,模内各料带采用十字交叉型进料,此种方式加工完成后的各单件在模内的铆合工位进行铆合。针对上述相关技术手段,在进行多产品多料带冲压生产时,模内需要布局多个冲压模组完成多个产品的冲压工艺,多产品多料带的生产方式存在有多模具导致多产品冲压铆合生产成本高的缺陷。

技术实现思路

1、本申请实施例提供了一种组件产品模内铆接方法及铆接装置,降低了多产品同步冲压并铆合的成本,同时提高了组合件的生产效率。

2、一方面,本申请提供的一种组件产品模内铆接方法,采用如下的技术方案:

3、一种组件产品模内铆接方法,包括以下步骤:

4、制备主件和附件,其中,料带依次冲压成型为所需主件和附件;

5、转移主件和附件至设定位置;其中,主件至铆合位,附件至预置位,位于预置位处的附件经由推料组件转移至铆合位;

6、铆合主件和附件,其中,冲床对位于铆合位处的主件和附件进行铆合,形成组件成品。

7、可选的,铆合主件和附件步骤,包括:若传感器组件检测到铆合位处共同存在有主件和附件,则传感器组件传递输出共同存在有主件和附件的电信号至控制终端,控制终端输出电信号控制铆合冲头和上模相向运动对主件和附件进行铆合。

8、可选的,铆合主件和附件步骤,包括:若传感器组件检测到铆合位处存在有主件无附件,第一传感器检测到预置位处无附件,则传感器组件传递输出有主件无附件的电信号至控制终端,第一传感器输出无附件的电信号至控制终端,控制终端输出电信号控制转运件启动,转运件取出预备附件放置于铆合位。

9、可选的,铆合主件和附件步骤,包括:若传感器组件检测到铆合位处存在有主件无附件,第一传感器检测到预置位处无附件,则传感器组件传递输出有主件无附件的电信号至控制终端,第一传感器输出无附件的电信号至控制终端,控制终端输出电信号控制转运件启动,转运件取出位于铆合位处的主件放置于铆接装置外。

10、可选的,转移主件和附件至设定位置的步骤,包括:对主件和料带的转移选用机械手,控制终端输出电信号控制机械手夹持主件和料带至铆合位。

11、可选的,转移主件和附件至设定位置的步骤,包括:顶升料带和主件;其中,上模和下模分离,弹性件恢复弹力以使得弹性件驱动支撑柱朝向上模的方向运动,多组支撑柱顶升料带至铆合位正上方。

12、另一方面,本申请提供的一种组件产品模内铆接装置,采用如下的技术方案:

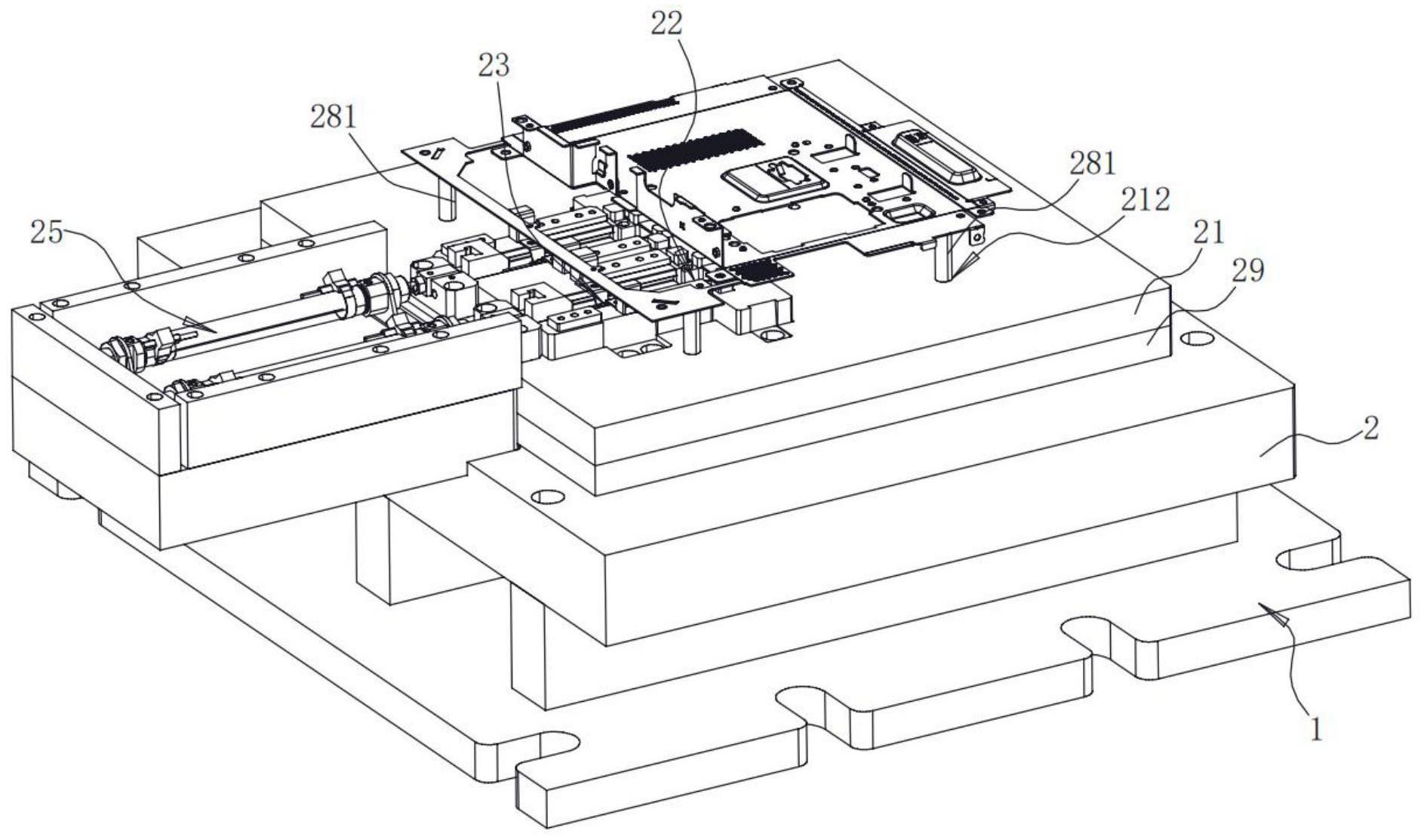

13、一种组件产品模内铆接装置,采用上述铆接方法,包括:上模和下模,所述上模和所述下模对应设置;

14、所述下模包括下模座,所述下模座朝向所述上模的端面设置有下垫板和下模板,所述下模板位于所述下垫板上方且与所述下垫板固定连接;所述下模板设置有铆合位和预置位;所述下垫板设置有铆合冲头,所述下模座设置有推料组件,所述铆合冲头安装于所述下垫板且位于所述铆合位正下方,所述铆合位和所述预置位位于所述推料组件的运动轨迹上,所述推料组件安装于所述下模座将附件从所述预置位推送至所述铆合位,位于所述铆合位的主件和附件经由所述上模配合所述铆合冲头铆合。

15、可选的,还包括控制终端,所述铆合位设置有传感器组件,所述传感器组件电连接控制终端的输入端并输出所述铆合位是否同时存有主件和附件的电信号;所述预置位设置有第一传感器,所述第一传感器电连接控制终端的输入端并输出所述预置位是否存有附件的电信号;所述控制终端与所述推料组件电连接。

16、可选的,所述推料组件包括推动块、伸缩杆以及第一驱动件,所述第一驱动件安装于所述下模座,所述伸缩杆一端安装于所述第一驱动件的输出端,所述伸缩杆的另一端与所述推动块连接,所述预置位和所述铆合位均位于所述推动块的运动轨迹上。

17、可选的,所述下模座还设置有顶升组件,所述顶升组件设置有多组;所述顶升组件包括支撑柱和弹性件,所述支撑柱穿设所述避让槽与所述下模板滑移配合,所述弹性件的一端与所述支撑柱连接,所述弹性件另一端与所述下模座连接。

18、从以上技术方案可以看出,本申请实施例具有以下优点:

19、料带通过依次冲压成型出所需要的主件和附件,将主件和料带同步转移至铆合位,附件转移至预置位,推料组件将附件从预置位推送至铆合位,铆合冲头配合上模对位于铆合位处的主件和附件进行铆合。相比于现有技术,本申请实现了多个产品共料带的同步冲压并铆合成组件的方式进行作业,行业内首次完成多产品、多工序结合同步生产并铆合成组件的多样式模具联机,简化了组件的生产流程,降低了生产成本,提升组合件的生产效率。

技术特征:

1.一种组件产品模内铆接方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种组件产品模内铆接方法,其特征在于,转移主件和附件至设定位置的步骤,包括:第一传感器检测到预置(23)处无附件,则第一传感器输出无附件的电信号至控制终端,控制终端输出电信号控制推料组件(25)启动将预置位(23)处的附件推送至铆合位(22)。

3.根据权利要求2所述的一种组件产品模内铆接方法,其特征在于,铆合主件和附件步骤,包括:若传感器组件检测到铆合位(22)处共同存在有主件和附件,则传感器组件传递输出共同存在有主件和附件的电信号至控制终端,控制终端输出电信号控制冲床对主件和附件进行铆合。

4.根据权利要求2所述的一种组件产品模内铆接方法,其特征在于,铆合主件和附件步骤,包括:若传感器组件检测到铆合位(22)处存在有主件无附件,第一传感器检测到预置位(23)处无附件,则传感器组件传递输出有主件无附件的电信号至控制终端,第一传感器输出无附件的电信号至控制终端,控制终端输出电信号控制转运件启动,转运件取出预备附件放置于铆合位(22)。

5.根据权利要求2所述的一种组件产品模内铆接方法,其特征在于,铆合主件和附件步骤,包括:若传感器组件检测到铆合位(22)处存在有主件无附件,第一传感器检测到预置位(23)处无附件,则传感器组件传递输出有主件无附件的电信号至控制终端,第一传感器输出无附件的电信号至控制终端,控制终端输出电信号控制转运件启动,转运件取出位于铆合位(22)处的主件放置于铆接装置外。

6.根据权利要求1所述的一种组件产品模内铆接方法,其特征在于,转移主件和附件至设定位置的步骤,包括:对主件和料带的转移选用机械手,控制终端输出电信号控制机械手夹持主件和料带至铆合位(22)。

7.根据权利要求6所述的一种组件产品模内铆接方法,其特征在于,转移主件和附件至设定位置的步骤,包括:顶升料带和主件;其中,上模和下模(1)分离,弹性件(282)恢复弹力以使得弹性件(282)驱动支撑柱(281)朝向上模的方向运动,多组支撑柱(281)顶升料带至铆合位(22)正上方。

8.一种组件产品模内铆接装置,其特征在于,采用如权利要求1-7任一项铆接方法,包括:上模和下模(1),所述上模和所述下模(1)对应设置;

9.根据权利要求8所述的一种组件产品模内铆接装置,其特征在于,还包括控制终端,所述铆合位(22)设置有传感器组件,所述传感器组件电连接控制终端的输入端并输出所述铆合位(22)是否同时存有主件和附件的电信号;所述预置位(23)设置有第一传感器,所述第一传感器电连接控制终端的输入端并输出所述预置位(23)是否存有附件的电信号;所述控制终端与所述推料组件(25)电连接。

10.根据权利要求9所述的一种组件产品模内铆接装置,其特征在于,所述推料组件(25)与第二传感电连接,所述推料组件(25)包括推动块(251)、伸缩杆(252)以及第一驱动件(253),所述第一驱动件(253)安装于所述下模座(2),所述伸缩杆(252)一端安装于所述第一驱动件(253)的输出端,所述伸缩杆(252)的另一端与所述推动块(251)连接,所述预置位(23)和所述铆合位(22)均位于所述推动块(251)的运动轨迹上。

11.根据权利要求8所述的一种组件产品模内铆接装置,其特征在于,所述下模座(2)还设置有顶升组件(28),所述顶升组件(28)设置有多组;所述顶升组件(28)包括支撑柱(281)和弹性件(282),所述支撑柱(281)穿设所述避让槽(212)与所述下模板(21)滑移配合,所述弹性件(282)的一端与所述支撑柱(281)连接,所述弹性件(282)另一端与所述下模座(2)连接。

技术总结

本申请实施例公开了一种组件产品模内铆接方法及铆接装置,降低了多产品同步冲压铆合的成本,同时提高了组合件的生产效率。本申请一种组件产品模内铆接方法,其特征在于,包括以下步骤:制备主件和附件;其中,料带依次冲压成型为所需主件和附件;转移主件和附件至设定位置;其中,主件至铆合位,附件至预置位,位于预置位处的附件经由推料组件转移至铆合位;铆合主件和附件,其中,冲床对位于铆合位处的主件和附件进行铆合,形成组件成品。

技术研发人员:熊建,李治胜,宁孟君,诸威龙,鲍承帅,宋爽

受保护的技术使用者:河源湧嘉实业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!