一种大型双冠叶片的胎模制坯方法与流程

本发明属于双冠叶片加工成形领域,特别涉及一种大型双冠叶片的胎模制坯方法。

背景技术:

1、目前,大型双冠叶片锻造成形过程中通常采用顶锻制坯或者使用自由锻的方式实现制坯。由于顶锻设备稀少且昂贵,所以通常锻造厂采用自由锻的方式进行制坯。但自由锻制坯操作对人工要求很高,无法连续生产,且工件一致性较差,需要多次打磨返修,影响最终叶片的成形。

技术实现思路

1、为了解决上述问题,本发明公开了一种大型双冠叶片的胎模制坯方法,采用胎模锻造的方式实现大型双冠叶片的制坯,不仅降低了对人工技能的要求,而且有利于保证工件一致性,提高生产效率。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

3、一种大型双冠叶片的胎模制坯方法,具体步骤如下:

4、s1:下料,对坯料进行预热,保温处理;

5、s2:将步骤s1处理得到的坯料放入half模具ⅰ的模腔中,并将装配好的坯料和half模具ⅰ整体放入模套中,同时,模套和half模具ⅰ配合放置在具有中心通孔的限高垫圈上,坯料的端面ⅰ穿过中心通孔与限高垫圈齐平;

6、s3:从坯料端面ⅰ的上方沿竖直方向向下对步骤s2中装配好的坯料进行一次锻压成形,进行脱模操作后将坯料进行回炉加热;

7、s4:将坯料重新装配进half模具ⅰ的模腔中,并配合放入翻转180°后的模套中,对坯料的端面ⅱ进行二次锻压成形,实现反向墩粗,重复脱模操作后将坯料进行回炉加热;

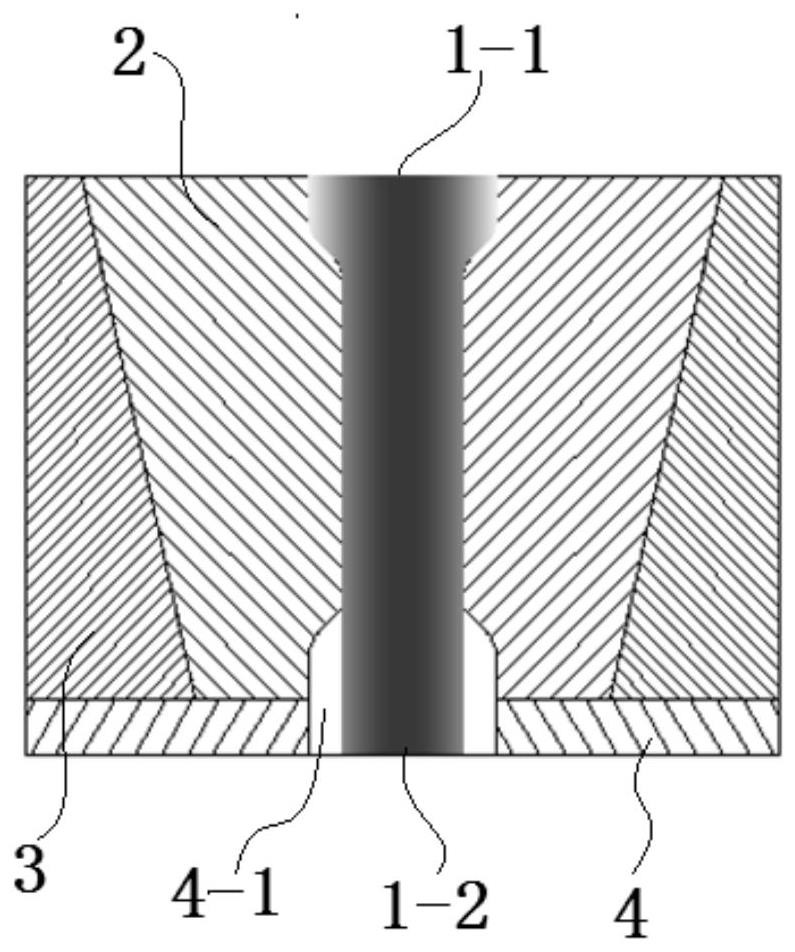

8、s5:将坯料装配进half模具ⅱ的模腔中,并将装配好的坯料和half模具ⅱ整体放入模套中,采用异形冲头对坯料的端面ⅰ进行三次锻压成形,形成叶片榫头。

9、优选地,所述half模具ⅰ包括两个滑块分模ⅰ,且两个滑块分模ⅰ拼合后形成与预设的双头墩粗坯料配合的模腔。

10、优选地,所述half模具ⅱ包括两个滑块分模ⅱ,且两个滑块分模ⅱ拼合后形成与叶片榫头配合的模腔。

11、优选地,所述模套设有型腔,用于分别容纳half模具ⅰ和half模具ⅱ。

12、优选地,所述half模具ⅰ和half模具ⅱ的外侧面以及型腔的内侧面均为圆锥面,且half模具ⅰ和half模具ⅱ的外侧面分别与型腔的内侧面贴合。

13、优选地,所述s3和s4中,通过锻压机反冲half模具ⅰ即可实现脱模操作。

14、优选地,所述限高垫圈的高度根据坯料端面ⅱ的预设墩粗余量设计。

15、有益效果:本发明公开了一种大型双冠叶片的胎模制坯方法,具有如下优点:

16、(1)本发明采用half模具与模套配合的方式能有效且规则地实现对双冠叶片的坯料成形,能够作为大型平锻机的替代选择,减少了设备投入,降低了设备要求,进一步降低了生产成本,。

17、(2)本发明通过half模具与模套的组合使用,工件脱模方便,相较于自由锻,对人工的技能要求更低,使双冠叶片的制坯更简单高效,有效提升了生产效率,提高了工件一致性,在不具备顶锻的条件下采用胎模锻造,可得到与顶锻机一致的成形精度和表面质量。

技术特征:

1.一种大型双冠叶片的胎模制坯方法,其特征在于,具体步骤如下:

2.根据权利要求1所述的大型双冠叶片的胎模制坯方法,其特征在于,所述half模具ⅰ包括两个滑块分模ⅰ,且两个滑块分模ⅰ拼合后形成与预设的双头墩粗坯料配合的模腔。

3.根据权利要求1所述的大型双冠叶片的胎模制坯方法,其特征在于,所述half模具ⅱ包括两个滑块分模ⅱ,且两个滑块分模ⅱ拼合后形成与叶片榫头配合的模腔。

4.根据权利要求1所述的大型双冠叶片的胎模制坯方法,其特征在于,所述模套设有型腔,用于分别容纳half模具ⅰ和half模具ⅱ。

5.根据权利要求4所述的大型双冠叶片的胎模制坯方法,其特征在于,所述half模具ⅰ和half模具ⅱ的外侧面以及型腔的内侧面均为圆锥面,且half模具ⅰ和half模具ⅱ的外侧面分别与型腔的内侧面贴合。

6.根据权利要求4所述的大型双冠叶片的胎模制坯方法,其特征在于,所述s3和s4中,通过锻压机反冲half模具ⅰ即可实现脱模操作。

7.根据权利要求1所述的大型双冠叶片的胎模制坯方法,其特征在于,所述限高垫圈的高度根据坯料端面ⅱ的预设墩粗余量设计。

技术总结

本发明公开了一种大型双冠叶片的胎模制坯方法,具体步骤如下:S1:下料;S2:将坯料装配在放入HALF模具Ⅰ中,同时,模套和HALF模具Ⅰ配合放置在具有中心通孔的限高垫圈上;S3:从坯料端面Ⅰ的上方进行一次锻压成形,进行脱模操作后将坯料进行回炉加热;S4:将坯料重新装配进HALF模具Ⅰ,并配合放入翻转180°后的模套中,对坯料的端面Ⅱ进行二次锻压成形;S5:将坯料装配进HALF模具Ⅱ的模腔中,采用异形冲头对坯料的端面Ⅰ进行三次锻压成形,形成叶片榫头。本发明采用胎模锻造的方式实现大型双冠叶片的制坯,不仅降低了对人工技能的要求,而且有利于保证工件一致性,提高生产效率。

技术研发人员:缪旭生,谢撰业,万剑平,王雪,江荣忠,艾志斌,于杰,陈伟,张志刚,张博

受保护的技术使用者:无锡派鑫航空科技有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!