空气弹簧内支撑环安装设备的制作方法

本发明涉及空气弹簧安装,具体而言,涉及一种空气弹簧内支撑环安装设备。

背景技术:

1、近年来,空气弹簧在汽车悬架中逐步开始普及应用,在空气弹簧的设计方案中为了固定外护筒与囊皮的相对位置,逐渐开始出现需要大口径的钢环放入小口径的囊皮中作为内支撑环与外护筒扣压。

2、而目前在工艺应用中有通过强行推挤内支撑环使其压入到囊皮内部的方式,还有通过将囊皮进行翻转翻折的方式来将内支撑环由安置在囊皮外部进而转为内部,第一种方法在挤推过程中极易引起囊皮磨损,第二种方案对内支撑环位置的控制精度较低,同时两种方式的生产效率都相对较低。

3、针对上述的技术问题,目前尚未提出有效解决方案。

技术实现思路

1、本发明的主要目的在于提供一种空气弹簧内支撑环安装设备,以解决现有技术中安装效率低、组件磨损以及安装位置精度低等问题。

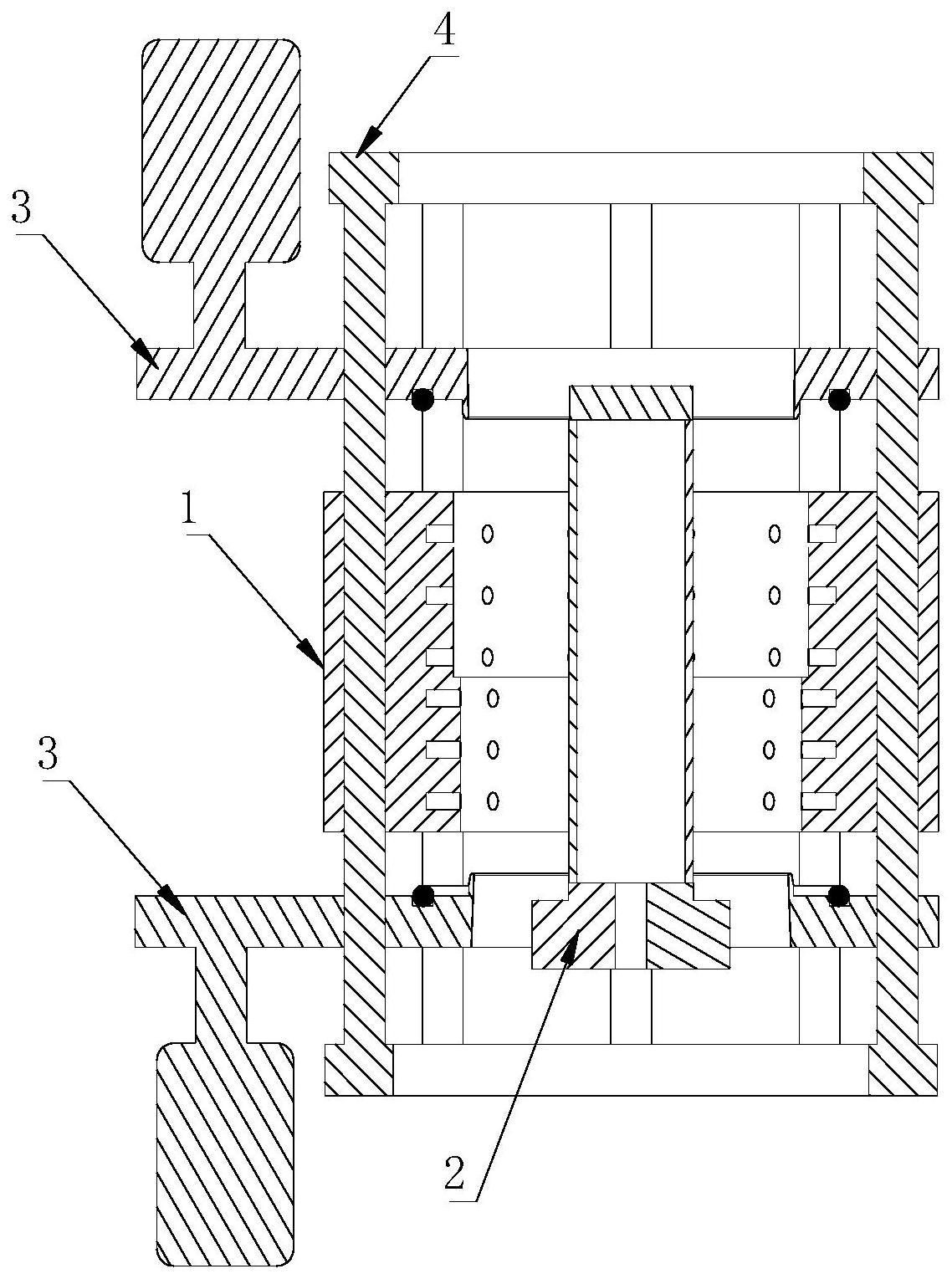

2、为了实现上述目的,根据本发明的一个方面,提供了一种空气弹簧内支撑环安装设备,包括:负压模组,负压模组开设有工作腔,工作腔的腔壁上开设有多个气孔和第一气路接口,至少一个气孔通过第一气路接口与外部换气设备连通;涨型模组,涨型模组设置于工作腔内,涨型模组至少包括可沿径向方向膨胀和收缩的弹性气囊,弹性气囊的外周面用于套设空气弹簧的囊皮,弹性气囊沿负压模组的径向方向膨胀,可带动囊皮沿径向方向膨胀至预设涨紧状态;密封模组,密封模组为两个,两个密封模组分别设置于负压模组的两端,密封模组沿负压模组的轴向方向相对负压模组可移动地设置,两个密封模组分别具有远离负压模组的初始位置和贴合负压模组的密封位置;其中,囊皮处于预设涨紧状态时,两个密封模组可沿初始位置向密封位置移动,以使至少部分的密封模组延伸至囊皮与弹性气囊之间,以将囊皮与弹性气囊分割;密封模组处于密封位置时,密封模组、囊皮与工作腔的腔壁之间形成密封空间,密封空间通过第一气路接口、气孔、外部换气设备形成负压空间,以使囊皮维持预设涨紧状态。

3、进一步地,空气弹簧内支撑环安装设备还包括导向装置,导向装置包括:导向座,导向座为至少两个,两个导向座之间设置有多个导向柱,两个导向座分别与导向柱的两端连接,导向柱沿负压模组的轴向方向延伸设置,密封模组与导向柱可滑动地连接。

4、进一步地,负压模组上开设有多个轴向贯通的装配孔,至少部分的导向柱穿设于装配孔内,两个导向座分别位于负压模组的两端,每一导向座与负压模组之间设置一个密封模组。

5、进一步地,多个气孔呈矩阵式排布。

6、进一步地,气孔的直径为d1,相邻气孔之间的距离为l,其中,1mm≤d1≤3mm,l<10mm。

7、进一步地,工作腔包括沿轴向相邻的大径腔和小径腔,大径腔的直径大于小径腔的直径设置,大径腔与小径腔的连接处形成用于安装内支撑环的台阶面。

8、进一步地,囊皮的厚度为h1,内支撑环的外径为d2,大径腔的直径为d3,小径腔的直径为d4,其中,d4≥d2+2*h1+1,h1+d2/2≤d3-d4,h1、d2、d3、d4的计量单位均为mm。

9、进一步地,密封模组包括:环形本体,环形本体上开设有多个通孔以供导向柱穿过,环形本体沿导向柱可滑动地设置;沿环形本体的内圆边缘设置有环形凸台结构,环形凸台结构凸出于环形本体的朝向负压模组的一端设置,环形凸台结构的直径沿远离环形本体的方向逐渐减小地设置;囊皮处于预设涨紧状态且密封模组沿初始位置向密封位置移动时,环形凸台结构延伸至囊皮与弹性气囊之间,以将囊皮与弹性气囊分割。

10、进一步地,环形本体上还开设有环形槽,环形槽内设置有密封圈,密封模组处于密封位置时,密封圈与负压模组的端面抵接。

11、进一步地,涨型模组还包括:上堵头,上堵头与弹性气囊的第一端连接,以封堵弹性气囊的第一端;下座,下座与弹性气囊的第二端连接,以封堵弹性气囊的第二端,下座上开设有第二气路接口,弹性气囊的内部空间通过第二气路接口与外部换气设备连通。

12、应用本发明的技术方案,弹性气囊膨胀带动囊皮处于预设涨紧状态时,密封模组可将囊皮与弹性气囊分离,同时密封模组、囊皮与工作腔的腔壁之间形成密封空间,密封空间通过第一气路接口、气孔、外部换气设备形成负压空间,以使囊皮维持预设涨紧状态,此时可将内支撑环压入囊皮内,并在将内支撑环放入指定位置后取消负压以使囊皮回收,相比于现有技术中将强行推挤内支撑环压入到囊皮内部和将囊皮进行翻转翻折的方式,本实施例可减少内支撑环安装过程中对囊皮、内支撑环等零部件的摩擦损伤,且有效提升安装效率和安装精度。

技术特征:

1.一种空气弹簧内支撑环安装设备,其特征在于,包括:

2.根据权利要求1所述的空气弹簧内支撑环安装设备,其特征在于,所述空气弹簧内支撑环安装设备还包括导向装置(4),所述导向装置(4)包括:

3.根据权利要求2所述的空气弹簧内支撑环安装设备,其特征在于,所述负压模组(1)上开设有多个轴向贯通的装配孔(102),至少部分的所述导向柱(42)穿设于所述装配孔(102)内,两个所述导向座(41)分别位于所述负压模组(1)的两端,每一所述导向座(41)与所述负压模组(1)之间设置一个所述密封模组(3)。

4.根据权利要求1所述的空气弹簧内支撑环安装设备,其特征在于,多个所述气孔(100)呈矩阵式排布。

5.根据权利要求1所述的空气弹簧内支撑环安装设备,其特征在于,所述气孔(100)的直径为d1,相邻所述气孔(100)之间的距离为l,其中,1mm≤d1≤3mm,l<10mm。

6.根据权利要求1所述的空气弹簧内支撑环安装设备,其特征在于,所述工作腔(10)包括沿轴向相邻的大径腔(11)和小径腔(12),所述大径腔(11)的直径大于所述小径腔(12)的直径设置,所述大径腔(11)与所述小径腔(12)的连接处形成用于安装内支撑环(7)的台阶面。

7.根据权利要求6所述的空气弹簧内支撑环安装设备,其特征在于,所述囊皮(5)的厚度为h1,所述内支撑环的外径为d2,所述大径腔(11)的直径为d3,所述小径腔(12)的直径为d4,其中,d4≥d2+2*h1+1,h1+d2/2≤d3-d4,h1、d2、d3、d4的计量单位均为mm。

8.根据权利要求2所述的空气弹簧内支撑环安装设备,其特征在于,所述密封模组(3)包括:

9.根据权利要求8所述的空气弹簧内支撑环安装设备,其特征在于,所述环形本体(31)上还开设有环形槽,所述环形槽内设置有密封圈(33),所述密封模组(3)处于所述密封位置时,所述密封圈(33)与所述负压模组(1)的端面抵接。

10.根据权利要求1所述的空气弹簧内支撑环安装设备,其特征在于,所述涨型模组(2)还包括:

技术总结

本发明提供了一种空气弹簧内支撑环安装设备,涉及空气弹簧安装技术领域。空气弹簧内支撑环安装工装设备包括:负压模组,负压模组开设工作腔,工作腔的腔壁上开设多个气孔和气路接口,至少一个气孔通过气路接口与外部换气设备连通;涨型模组,涨型模组至少包括可沿径向方向膨胀和收缩的弹性气囊,弹性气囊外周面用于套设空气弹簧的囊皮;密封模组,两个密封模组分别具有远离压模组的初始位置和贴合负压模组的密封位置;导向装置,导向装置包括至少两个导向座,导向座之间设置有导向柱并分别与导向柱的两端连接。应用本发明的技术方案,可以提高空气弹簧内支撑环安装的效率,同时安装过程无摩擦损伤,内支撑环安装精度更高。

技术研发人员:赵永强,李耀超,孙华阳,刘丹,郑文博,李俊伟

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!