一种内置金属丝的毛细管电液束加工装置及其使用方法与流程

【】本发明属于电化学加工,具体涉及一种内置金属丝的毛细管电液束加工装置及其使用方法。

背景技术

0、

背景技术:

1、电液束加工时,金属工件接阳极,电极丝接阴极。在阴、阳极间施加直流电压,酸性溶液通过高压泵压入玻璃管中,进入玻璃管内的液体在压力作用下形成持续液束射向被加工部位。在电场的作用下,液束被阴极化,阳极金属工件被持续“溶解”去除,从而实现小孔的成形,是航空发动机涡轮叶片气膜孔的主要加工手段之一,对航空发动机的延寿、性能提高具有重要意义。电液束加工的主要特点有加工可达性好,加工后表面无热影响区、无重熔层、无加工应力,加工孔进出口光滑无毛刺。电液束加工技术的特点使其十分契合孔结构尤其是深小孔的加工要求,已成为先进高推重比航空发动机重要的制孔工艺之一。电液束加工方法之一的毛细管钻孔(capillary drilling,cd),工艺的电解液喷嘴为玻璃毛细管,管内插入一根铂丝作为工具阴极,主要用于加工孔径0.2mm~0.5mm的小孔,最高深径比可达50,十分适合进行涡轮工作叶片的大深径比小孔加工。

2、毛细管钻孔工艺中,毛细管和金属丝的定位和安装是其重要的核心技术之一。作为输送酸性电解液的射流载体,毛细管的轴向和径向准确定位是加工出合格小孔的关键。毛细管中间置入的金属丝不能扰乱液束的形成,并且需要在液束中保证其端头与电极出口端的距离,以避免金属丝端距变化导致加工电流出现较大的波动。在加工不同的孔径、孔深时,也需要对毛细管和金属丝进行相应的调整。传统的毛细管固定方式由于需要考虑液压密封性,往往采用胶接的方式,每次调整或更换毛细管需要先去除密封胶,更换后再重新上胶固化,费时费力,无法满足快速调整需求,并且胶接后毛细管的定位精度也难以保证。

技术实现思路

0、

技术实现要素:

1、本发明的目的是提供一种内置金属丝的毛细管电液束加工装置及其使用方法,以解决现有的电液束加工技术中毛细管和金属丝定位困难的问题。

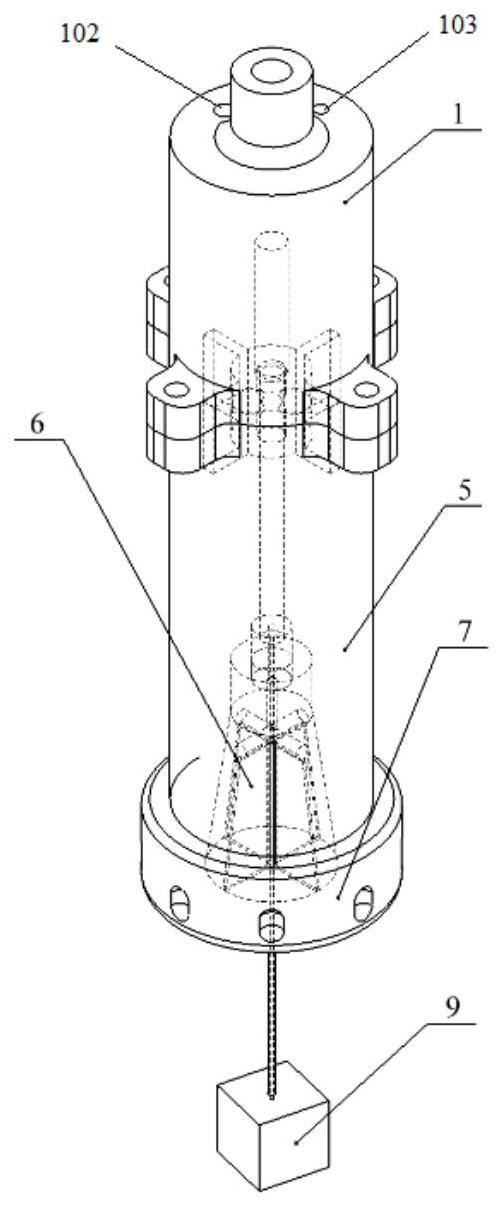

2、本发明采用以下技术方案:一种内置金属丝的毛细管电液束加工装置,包括:

3、一管路接口,为筒体结构,其内部具有一第一空腔,且其底部为敞口,其顶部连通设置有一电解液入口和一电源阴极接入口;

4、一套筒,为上下敞口的筒体结构,其内由上至下依次连通设置有第二空腔、过渡孔和开口朝下的锥形孔;

5、一橡胶塞,为中空柱状结构,设置于过渡孔内;

6、一弹性夹头,设置于锥形孔内,弹性夹头具有一沿其轴线延伸的中心通道;

7、一毛细管,同轴设置在套筒内,其上端位于第二空腔内,其下段依次从橡胶塞和弹性夹头的中心通道穿出;

8、一电极丝,同轴插入毛细管的顶部,电极丝的下段位于第二空腔内,电极丝的上段位于第一空腔内,电极丝通过电极安装支架固定于套筒内;电极丝的直径小于毛细管的内径;

9、第二空腔与第一空腔,用于连通形成存放电解液的腔室;电极丝,用于与通过电源阴极接入口接入的电源负极连接,还用于在电源的正极与待加工工件连接后对电解液进行阴极化处理;毛细管,其用于供阴极化的电解液流通、并向下射出形成电液束。

10、进一步的,电极丝外套装有引电铜柱,引电铜柱的底面与毛细管的顶面之间留有间隙。

11、进一步的,套筒顶部的内壁竖直开设有四个安装槽,电极安装支架具有一圆柱筒体,圆柱筒体的外侧均匀设置四个竖直布置的肋板,肋板用于插入安装槽内,圆柱筒体具有一中心孔,中心孔用于供电极丝的引电铜柱穿过;

12、圆柱筒体的外侧还相对设置有两个紧固螺钉(10),两个紧固螺钉(10)用于通过其拧紧和放松来调整电极丝的上下高度位置。

13、进一步的,弹性夹头包括一柱状接头,柱状接头内同轴设有一中心通道,柱状接头的底部向下设有多个弹性夹片,多个弹性夹片之间留有一与中心通道贯通的通道空间;多个弹性夹片,用于在其收拢后夹紧毛细管,还用于在其自由展开时、调整毛细管的上下高度。

14、进一步的,套筒的底部同轴设置一锁紧螺母,锁紧螺母用于通过向上旋入套筒底部的方式、将弹性夹头压入锥形孔内、以使多个弹性夹片收拢并夹紧毛细管。

15、进一步的,管路接口顶部设有与第二空腔连通的一排气口。

16、本发明采用的第二种技术方案是,一种内置金属丝的毛细管电液束加工装置的使用方法,基于一种内置金属丝的毛细管电液束加工装置,使用方法包括:

17、电源的阴极通过电源阴极接入口与电极丝上端接线柱相连,之后通过环氧树脂将电源阴极接入口密封;

18、电液束加工开始前,电解液由电解液入口流入,注满第一空腔和第二空腔内,将两个空腔内的空气排出,通过螺钉配合密封圈封住排气口;

19、电液束加工开始后,电解液继续由电解液入口流入,通过电极丝使电解液被阴极化,电解液从毛细管的顶端进入、再形成电液束射出。

20、本发明的有益效果是:本发明一种内置金属丝的毛细管电液束加工装置在毛细管内部置入电极丝,并将电源的正、负极分别与加工工件和电极丝连接,由弹性夹头和电极安装支架分别保证毛细管及其内部导电电极丝的准确定位,高压电解液通过毛细管形成连续液束喷射到加工区域上,形成导电通路,利用电化学加工原理得到目标结构。本发明采用了橡胶塞和弹性夹头相互配合来代替胶接作为毛细管的固定方式,显著缩短了调整毛细管所需要的时间并且使得更换毛细管的操作难度大大降低了。

技术特征:

1.一种内置金属丝的毛细管电液束加工装置,其特征在于,包括:

2.如权利要求1所述的一种内置金属丝的毛细管电液束加工装置,其特征在于,所述电极丝(2)外套装有引电铜柱(201),所述引电铜柱(201)的底面与所述毛细管(8)的顶面之间留有间隙。

3.如权利要求1或2所述的一种内置金属丝的毛细管电液束加工装置,其特征在于,所述套筒(5)顶部的内壁竖直开设有四个安装槽,所述电极安装支架(3)具有一圆柱筒体(301),所述圆柱筒体(301)的外侧均匀设置四个竖直布置的肋板(302),所述肋板(302)用于插入所述安装槽内,所述圆柱筒体(301)具有一中心孔(303),所述中心孔(303)用于供所述电极丝(2)的引电铜柱(201)穿过;

4.如权利要求3所述的一种内置金属丝的毛细管电液束加工装置,其特征在于,所述弹性夹头(6)包括一柱状接头(601),所述柱状接头(601)内同轴设有一中心通道,所述柱状接头(601)的底部向下设有多个弹性夹片(602),多个所述弹性夹片(602)之间留有一与所述中心通道贯通的通道空间;多个所述弹性夹片(602),用于在其收拢后夹紧所述毛细管(8),还用于在其自由展开时、调整所述毛细管(8)的上下高度。

5.如权利要求4所述的一种内置金属丝的毛细管电液束加工装置,其特征在于,所述套筒(5)的底部同轴设置一锁紧螺母(7),所述锁紧螺母(7)用于通过向上旋入所述套筒(5)底部的方式、将所述弹性夹头(6)压入所述锥形孔(502)内、以使多个所述弹性夹片(602)收拢并夹紧所述毛细管(8)。

6.如权利要求3所述的一种内置金属丝的毛细管电液束加工装置,其特征在于,所述管路接口(1)顶部设有与所述第二空腔(501)连通的一排气口(102)。

7.一种内置金属丝的毛细管电液束加工装置的使用方法,其特征在于,基于如权利要求1-6中任意一项所述一种内置金属丝的毛细管电液束加工装置,所述使用方法包括:

技术总结

本发明公开了一种内置金属丝的毛细管电液束加工装置及其使用方法,包括:管路接口,其内部具有第一空腔,其顶部连通设置有电解液入口和电源阴极接入口;套筒,其内由上至下依次连通设置有第二空腔、过渡孔和开口朝下的锥形孔;橡胶塞,设置于过渡孔内;弹性夹头,设置于锥形孔内;毛细管,同轴设置在套筒内,其下段依次从橡胶塞和弹性夹头的中心通道穿出;电极丝,同轴插入毛细管的顶部;第二空腔与第一空腔,用于连通形成存放电解液的腔室;电极丝,用于对电解液进行阴极化处理;毛细管,其用于供阴极化的电解液流通、并向下射出形成电液束。其解决了现有的电液束加工技术中毛细管和金属丝定位困难的问题。

技术研发人员:吴宜洲,罗子彦,王占爽,刘金津

受保护的技术使用者:陕西皋德航宇科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!