一种激光制作大面积高密度微孔阵列的方法

本发明涉及激光加工,具体地说,涉及一种激光制作大面积高密度微孔阵列的方法。

背景技术:

1、在激光加工过程中,制作大面积高密度微孔阵列时,由于微孔的直径小、数量庞大且孔间距较小,存在着材料局部热积累的问题,从而导致材料碳化、变形和烧蚀等不良情况。在加工过程中,除了热积累,热量还伴随着热扩散。因此,在制作相邻微孔时需要考虑前一个微孔产生的热量是否完全扩散,以避免热积累。然而,仅仅追求完全消除热积累而忽略加工时间会大大降低加工效率。

技术实现思路

1、本发明的目的就在于克服现有技术存在的缺点和不足,提供一种激光制作大面积高密度微孔阵列的方法,不仅能够高效制作大面积高密度微孔阵列,同时考虑热积累问题,从而提高加工效率。

2、本发明的目的是这样实现的:

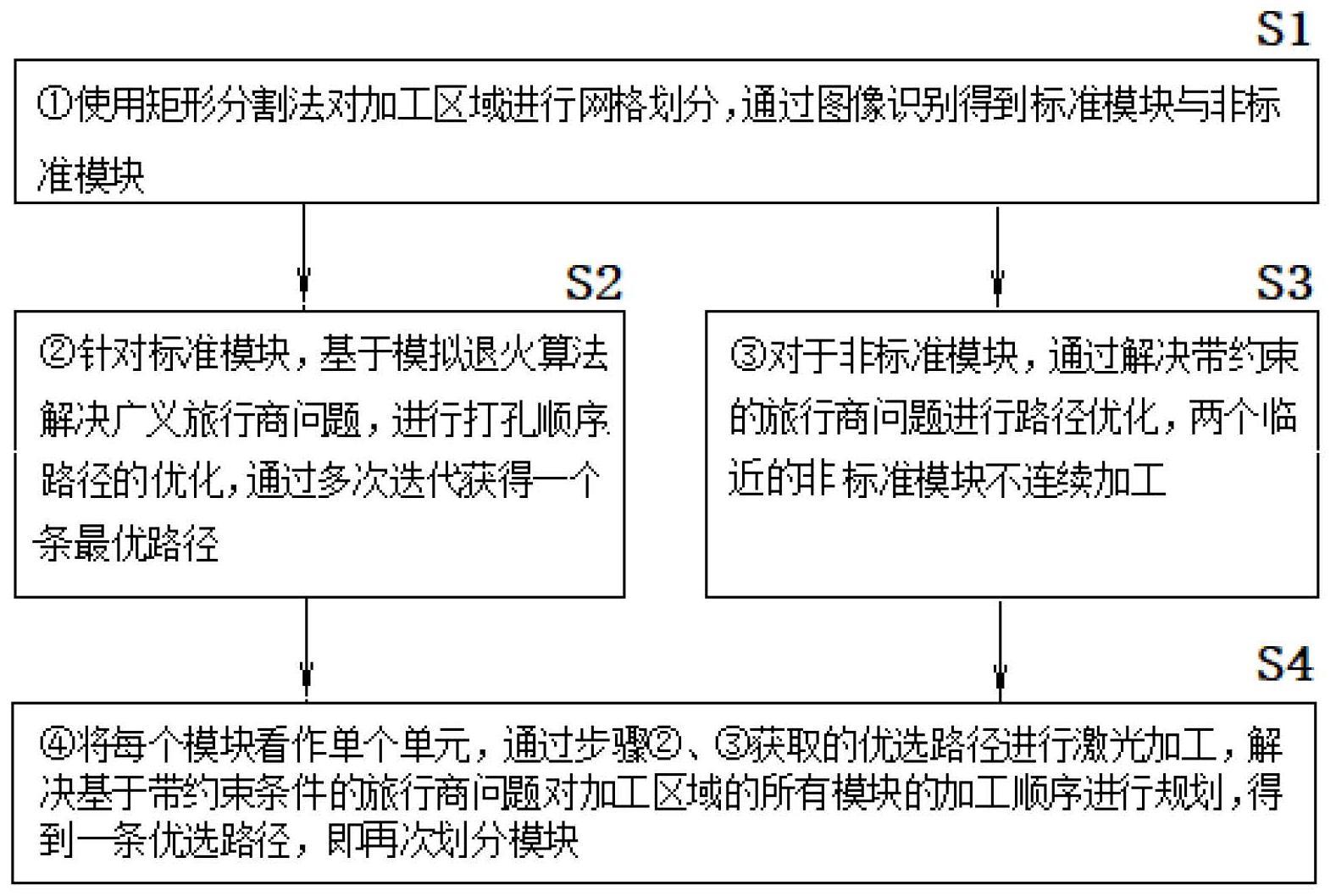

3、①使用矩形分割法对加工区域进行网格划分,通过图像识别得到标准模块与非标准模块;

4、②针对标准模块,基于模拟退火算法解决广义旅行商问题,进行打孔顺序路径的优化,通过多次迭代获得一个条最优路径;

5、或③对于非标准模块,通过解决带约束的旅行商问题进行路径优化,两个临近的非标准模块不连续加工;

6、④将每个模块看作单个单元,通过步骤②、③获取的优选路径进行激光加工,解决基于带约束条件的旅行商问题对加工区域的所有模块的加工顺序进行规划,得到一条优选路径,即再次划分模块。

7、本发明具有下列优点和积极效果:

8、①高效制作大面积高密度微孔阵列:本发明通过矩形分割法、模拟退火算法以及解决带约束的旅行商问题等方法,能够高效制作大面积高密度微孔阵列,这可以在微加工领域中显著提高加工效率;

9、②考虑热积累问题:在激光加工中,热积累问题常常会导致材料的变形或损坏,本发明通过优化打孔顺序路径,能够更好地控制热积累问题,从而减少材料损伤和提高加工质量;

10、③模块化处理:本发明将加工区域划分为标准模块和非标准模块,然后针对每个模块进行优化路径规划和激光加工,这种模块化处理方法使得加工过程更加灵活,适用于不同形状和大小的工件;

11、④适用性广泛:本发明的方法可以广泛应用于微孔阵列的制作,例如微电子器件、生物医学器械、微流体器件等领域;它提供了一种通用的制作方法,适用于各种材料和应用。

12、本发明适用于以下领域:

13、a、微电子器件:可用于制作微孔阵列的半导体材料加工,包括芯片制造中的微通孔;

14、b、生物医学器械:可应用于制作生物芯片、药物输送系统等需要微孔结构的医疗器械;

15、c、微流体器件:适用于制作微流控芯片,用于生物分析、化学反应等微流体应用;

16、d、材料加工:可用于金属、陶瓷等材料的微孔制作,扩展到制造领域;

17、e、光学元件:适用于光学器件的微细加工,如光栅、透镜等。

18、总之,本发明的方法提供了一种多功能、高效的激光制作大面积高密度微孔阵列的技术,可以在多个领域中发挥重要作用。

技术特征:

1.一种激光制作大面积高密度微孔阵列的方法,其特征在于包括以下步骤:

2.根据权利要求1所述的激光制作大面积高密度微孔阵列的方法,其特征在于所述步骤①(s1)的具体过程如下:

3.根据权利要求1所述的激光制作大面积高密度微孔阵列的方法,其特征在于所述步骤②s2的具体过程如下:

4.根据权利要求1所述的激光制作大面积高密度微孔阵列的方法,其特征在于所述步骤③(s3)的具体过程如下:

5.根据权利要求1所述的激光制作大面积高密度微孔阵列的方法,其特征在于所述步骤④(s4)的具体过程如下:

技术总结

本发明公开了一种激光制作大面积高密度微孔阵列的方法,涉及激光加工技术领域。本方法是:①使用矩形分割法对加工区域进行网格划分,通过图像识别得到标准模块与非标准模块;②针对标准模块,基于模拟退火算法解决广义旅行商问题,进行打孔顺序路径的优化,通过多次迭代获得一个条最优路径;或③对于非标准模块,通过解决带约束的旅行商问题进行路径优化,两个临近的非标准模块不连续加工;④将每个模块看作单个单元,通过步骤②、③获取的优选路径进行激光加工,解决基于带约束条件的旅行商问题对加工区域的所有模块的加工顺序进行规划,得到一条优选路径,即再次划分模块。本发明适用于激光加工技术领域中需要制作大面积高密度微孔阵列的应用。

技术研发人员:王曦照,刘海星,许杰,何昊键,王文博,高嘉琦,杨春勇

受保护的技术使用者:中南民族大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!