一种提高5083铝合金管材表面质量的方法与流程

本发明涉及铝合金的生产,尤其涉及一种提高5083铝合金管材表面质量的方法,

背景技术:

1、目前市场5083空分管材用量巨大,主要涉及单位有:浙江晟赞铝业有限公司、杭州杭氧物资有限公司、南京恒铝铝业科技有限公司及四川中航物资贸易有限公司,估计年需求量在1000吨左右。

2、为了缓解拉拔瓶颈,减少人力物力资源,急需打破现有的工艺流程,制定新的工艺路线,同时开展新工艺流程对该系列管材组织性能的影响研究,满足相关技术指标要求以及用户需求。通过工艺流程再造,打造该系列薄壁管材的绿色通道,推动薄壁管材的高效产出。

3、在现有技术中5083铝合金管材生产流程长和生产周期长,要经过3次拉拔退火和3次衬拉工艺,并且衬拉的道次越多,芯头因表面质量和润滑不充分等原因,划伤管材内表面的概率越大

4、因此,鉴于需求和质量的双重要求,一种提高5083铝合金管材表面质量的方法具有重要意义。

技术实现思路

1、本发明解决的技术问题在于提供一种提高5083铝合金管材表面质量的方法,本申请提供的方法可显著提高5083铝合金管材的表面质量。

2、有鉴于此,本申请提供了一种提高5083铝合金管材表面质量的方法,包括:

3、将5083铝合金管材毛料依次进行挤压、拉拔退火、衬拉和热处理;

4、所述挤压采用无润滑挤压工艺,且采用粗糙度≤0.4μm的挤压针尖;

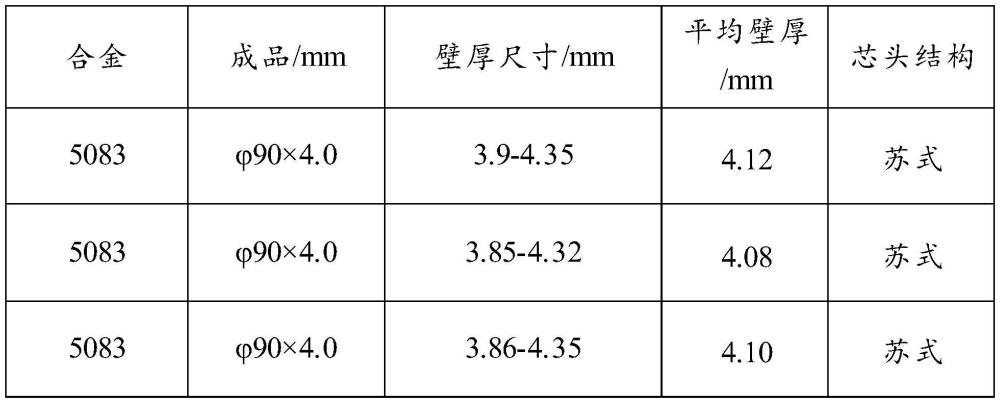

5、所述衬拉采用苏式拉拔芯头。

6、优选的,所述挤压的毛料端面切斜度≤5°。

7、优选的,所述挤压的速度为1.0~1.5m/min,加热温度为400~450℃,挤压筒温度为430~450℃。

8、优选的,所述衬拉为固定短芯头拉拔。

9、优选的,所述衬拉为一次带芯头拉拔。

10、优选的,所述衬拉的内径减缩量为2~4mm,道次延伸系数为1.05~1.10。

11、优选的,所述苏式拉拔芯头的光洁度为0.03~0.05μm。

12、优选的,所述苏式拉拔芯头的材质为硬质合金。

13、优选的,所述拉拔退火的拉拔速度为10~15m/min;所述拉拔退火的退火温度为400~450℃,时间为1~2h。

14、优选的,所述热处理的温度为300~400℃,时间为1~2h。

15、本申请提供了一种提高5083铝合金管材表面质量的方法,其具体是将5083铝合金管材毛料依次进行挤压、拉拔退火、衬拉和热处理;其中,所述挤压采用无润滑挤压工艺,且采用粗糙度≤0.4μm的挤压针尖;所述衬拉采用苏式拉拔芯头。本申请提供的方法通过调整挤压的工艺,提高了挤压管毛料的质量,同时通过优化衬拉芯头的模具选择,在减少了1道次衬拉工序和1次拉拔退火工序的基础上,提高了5083铝合金管材的表面质量。

技术特征:

1.一种提高5083铝合金管材表面质量的方法,包括:

2.根据权利要求1所述的方法,其特征在于,所述挤压的毛料端面切斜度≤5°。

3.根据权利要求1所述的方法,其特征在于,所述挤压的速度为1.0~1.5m/min,加热温度为400~450℃,挤压筒温度为430~450℃。

4.根据权利要求1所述的方法,其特征在于,所述衬拉为固定短芯头拉拔。

5.根据权利要求4所述的方法,其特征在于,所述衬拉为一次带芯头拉拔。

6.根据权利要求5所述的方法,其特征在于,所述衬拉的内径减缩量为2~4mm,道次延伸系数为1.05~1.10。

7.根据权利要求6所述的方法,其特征在于,所述苏式拉拔芯头的光洁度为0.03~0.05μm。

8.根据权利要求6所述的方法,其特征在于,所述苏式拉拔芯头的材质为硬质合金。

9.根据权利要求1所述的方法,其特征在于,所述拉拔退火的拉拔速度为10~15m/min;所述拉拔退火的退火温度为400~450℃,时间为1~2h。

10.根据权利要求1所述的方法,其特征在于,所述热处理的温度为300~400℃,时间为1~2h。

技术总结

本发明一种提高5083铝合金管材表面质量的方法,包括:将5083铝合金管材毛料依次进行挤压、拉拔退火、衬拉和热处理;所述挤压采用无润滑挤压工艺,且采用粗糙度≤0.4μm的挤压针尖;所述衬拉采用苏式拉拔芯头。本申请提供的方法通过调整挤压的工艺,提高了挤压管毛料的质量,同时通过优化衬拉芯头的模具选择,在减少了1道次衬拉工序和1次拉拔退火工序的基础上,提高了5083铝合金管材的表面质量。

技术研发人员:郑旭,刘俊义,余巧林,王燕,曾九生,叶扬

受保护的技术使用者:西南铝业(集团)有限责任公司

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!