一种高精度钣金智能化生产系统的制作方法

本发明涉及钣金制造,具体涉及一种高精度钣金智能化生产系统。

背景技术:

1、近年来,由于家电产业的快速发展,在进行生产冰箱等节能型产品时,则需要将钣外包装板进行折弯处理,一般为了高效率,高质量的进行生产,都是通过高端设备以及生产线进行生产,然而在进行折弯成型时,一般都是直接挤压板金件,使得板金件按照相应位置形状进行挤压成型。

2、例如授权公告号为“cn110560570 b”名称为“一种钣金折弯装置”的中国专利,该专利通过设置丝杆调节两个滑动座之间的距离,调节折弯的距离,并且通过气缸推动压板的上下移动实现左右两侧的两个冲压头同时上升和下降,从而使得一块钢板的两侧可以同时被折弯,具有提高了生产效率的效果。

3、现有技术的不足之处在于:由于钣金的重量较重,现有技术在进行折弯成型时需要通过大型机械将其翻转时下移输送线上,然而在进行翻转时,由于钣金的重力较重,所以在进行翻转换向时,具有较大的冲击力作用在输送线上,不仅会造成板金件的损坏,同时也会对输送线造成一定的损坏,因此,智能化程度较低,本领域技术人员一提供一个智能化的生产线以解决上述问题。

技术实现思路

1、本发明的目的是提供一种高精度钣金智能化生产系统,以解决现有技术中的上述不足之处。

2、为了实现上述目的,本发明提供如下技术方案:

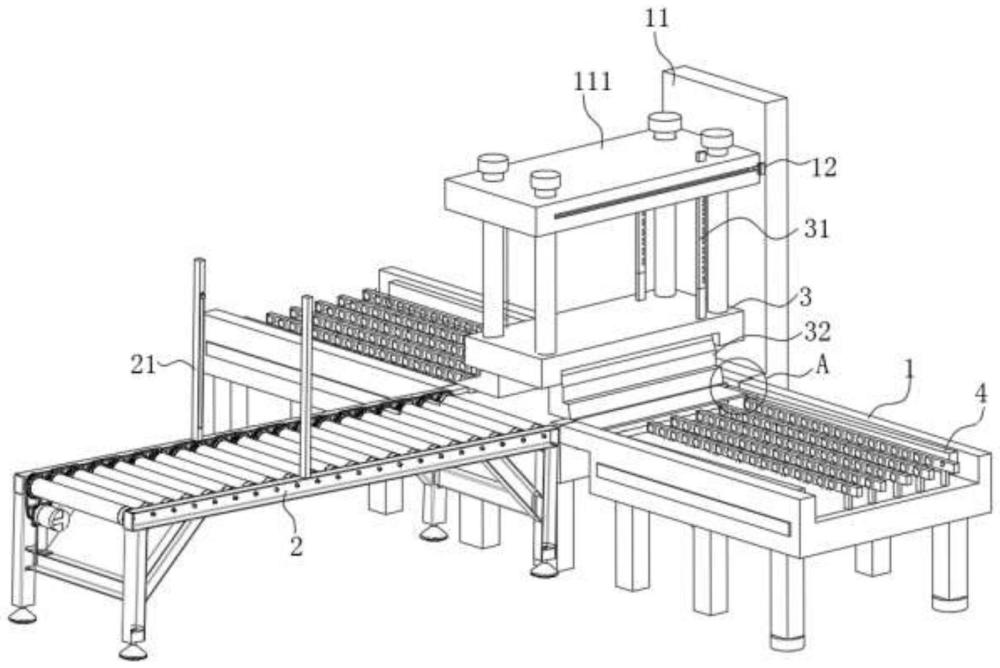

3、一种高精度钣金智能化生产系统,包括支撑座以及设置支撑座一侧的输送带,且所述输送带的两端设置有支撑柱,且各所述支撑柱上设置有承载块,且所述承载块上设置有承载组件,在折弯后的板金件翻转倾斜后,以掉落至承载组件上缓冲下落。

4、本发明进一步优选的方案中,所述承载组件包括沿支撑柱竖直滑动设置的滑动块,且所述滑动块的一端凸出至支撑柱,且所述支撑柱内竖直设置有导向柱,且所述滑动块滑动套接在导向柱的外壁。

5、本发明进一步优选的方案中,所述导向柱的外壁上套设有第三弹性件,且所述第三弹性件的一端抵触在所述支撑柱上,在所述第三弹性件的弹力下,所述滑动块处于支撑柱的最上方位置。

6、本发明进一步优选的方案中,所述滑动块上滑动设置有承载块,且所述承载块与滑动块之间设置有第二弹性件,且在所述第二弹性件的弹力下,使得所述承载块突出至滑动块。

7、本发明进一步优选的方案中,所述滑动块的上方转动设置有承载导柱,在板金件翻转时,板金件边棱抵触在承载导柱上。

8、本发明进一步优选的方案中,所述承载块的一端固定设置有凸出柱,且所述凸出柱的一端插进至限位部内,且在所述滑动块下移的过程中,通过限位部的限制,以使得承载块收缩至滑动块内。

9、本发明进一步优选的方案中,所述限位部包括开设在支撑柱上的挤压斜槽以及相连通的滑动槽,且所述凸出柱的一端插进至挤压斜槽内,且所述挤压斜槽自上而下逐渐朝向远离输送带的方向倾斜;

10、所述挤压斜槽和所述滑动槽的顶端通过平行槽相连通。

11、本发明进一步优选的方案中,所述挤压斜槽与滑动槽之间滑动设置有隔档块,且所述隔档块的顶部设置有隔档棱,且所述隔档棱呈倾斜设置,且倾斜方向朝向所述挤压斜槽。

12、本发明进一步优选的方案中,所述隔档棱的一侧形成有隔档面,在凸出柱沿着挤压斜槽滑动后,使其一端抵在所述隔档面上。

13、本发明进一步优选的方案中,所述隔档块和支撑柱之间设置有第四弹性件,且所述第四弹性件的一端抵触在隔档块上。

14、在上述技术方案中,本发明提供的一种高精度钣金智能化生产系统具备的有益效果:

15、本发明通过设置的压紧块旋转板的相配合,能够使得板金件在旋转板的旋转下,带动板金件沿着压紧块压紧的位置进行折弯,从而能够避免板金件由于冲压折弯而造成的磨损,从而在提高板金件加工效率的同时,能够大大降低弯折处的磨损,因此能够整体提高板金件加工效率。且在折弯后,其压紧块能够自动向内收倾斜,即,便于折弯后的板金件脱离设备,便于将其取下,即,能够更进一步的提高装置折弯效率,降低设备能源损耗,智能化程度高。

16、应当理解,前面的一般描述和以下详细描述都仅是示例性和说明性的,而不是用于限制本公开。

17、本申请文件提供本公开中描述的技术的各种实现或示例的概述,并不是所公开技术的全部范围或所有特征的全面公开。

技术特征:

1.一种高精度钣金智能化生产系统,其特征在于:包括输送装置,所述输送装置包括支撑座(1)以及设置支撑座(1)一侧的输送带(2),且所述输送带(2)的两端设置有支撑柱(21),且各所述支撑柱(21)上设置有承载块(211),且所述承载块(211)上设置有承载组件,在折弯后的板金件翻转倾斜后,以掉落至承载组件上缓冲下落。

2.根据权利要求1所述的一种高精度钣金智能化生产系统,其特征在于,所述承载组件包括沿支撑柱(21)竖直滑动设置的滑动块(212),且所述滑动块(212)的一端凸出至支撑柱(21),且所述支撑柱(21)内竖直设置有导向柱(214),且所述滑动块(212)滑动套接在导向柱(214)的外壁上。

3.根据权利要求2所述的一种高精度钣金智能化生产系统,其特征在于,所述导向柱(214)的外壁上套设有第三弹性件(2141),且所述第三弹性件(2141)的一端抵触在所述支撑柱(21)上,在所述第三弹性件(2141)的弹力下,所述滑动块(212)处于支撑柱(21)的最上方位置。

4.根据权利要求3所述的一种高精度钣金智能化生产系统,其特征在于,所述滑动块(212)上滑动设置有承载块(211),且所述承载块(211)与滑动块(212)之间设置有第二弹性件(213),且在所述第二弹性件(213)的弹力下,使得所述承载块(211)突出至滑动块(212)。

5.根据权利要求4所述的一种高精度钣金智能化生产系统,其特征在于,所述滑动块(212)的上方转动设置有承载导柱(2111),在板金件翻转时,板金件边棱抵触在承载导柱(2111)上。

6.根据权利要求5所述的一种高精度钣金智能化生产系统,其特征在于,所述承载块(211)的一端固定设置有凸出柱(2112),且所述凸出柱(2112)的一端插进至限位部内,且在所述滑动块(212)下移的过程中,通过限位部的限制,以使得承载块(211)收缩至滑动块(212)内。

7.根据权利要求6所述的一种高精度钣金智能化生产系统,其特征在于,所述限位部包括开设在支撑柱(21)上的挤压斜槽(201)以及相连通的滑动槽(202),且所述凸出柱(2112)的一端插进至挤压斜槽(201)内,且所述挤压斜槽(201)自上而下逐渐朝向远离输送带(2)的方向倾斜;

8.根据权利要求7所述的一种高精度钣金智能化生产系统,其特征在于,所述挤压斜槽(201)与滑动槽(202)之间滑动设置有隔档块(6),且所述隔档块(6)的顶部设置有隔档棱(62),且所述隔档棱(62)呈倾斜设置,且倾斜方向朝向所述挤压斜槽(201)。

9.根据权利要求8所述的一种高精度钣金智能化生产系统,其特征在于,所述隔档棱(62)的一侧形成有隔档面(621),在凸出柱(2112)沿着挤压斜槽(201)滑动后,使其一端抵在所述隔档面(621)上;

10.根据权利要求1所述的一种高精度钣金智能化生产系统,其特征在于,还包括设置在输送带(1)上游的成型装置,所述成型装置用于将钣金件弯折成型。

技术总结

本发明公开了一种高精度钣金智能化生产系统,包括输送装置,输送装置包括支撑座以及设置支撑座一侧的输送带,且输送带的两端设置有支撑柱,且各支撑柱上设置有承载块,且承载块上设置有承载组件,在折弯后的板金件翻转倾斜后,以掉落至承载组件上缓冲下落。本发明提供的一种高精度钣金智能化生产系统,本发明通过设置的压紧块旋转板的相配合,能够使得板金件在旋转板的旋转下,带动板金件沿着压紧块压紧的位置进行折弯,从而能够避免板金件由于冲压折弯而造成的磨损,从而在提高板金件加工效率的同时,能够大大降低弯折处的磨损,因此能够整体提高板金件加工效率,能够更进一步的提高装置折弯效率,降低设备能源损耗。

技术研发人员:燕相松

受保护的技术使用者:滁州市精美家电设备股份有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!