一种双零铝箔生产线的制作方法

本发明涉及有色金属加工,具体为一种双零铝箔生产线。

背景技术:

1、双零铝箔是指在其厚度以mm为计量单位时小数点后有两个零的铝箔,通常为厚度小于0.0075mm的铝箔。现有铝箔生产线是依据铝箔生产工艺进行设计,其包括铝箔辅助跨、轧制跨、分切跨、退火跨和成品跨,布置形式均为平面结构,且相互连通;随着国内外对铝箔产品性能要求的日益提升,双零铝箔的需求量越来越大,但双零铝箔对生产环境的洁净度要求也相应提高,尤其分切跨对生产环境的洁净度要求也更高,而退火跨的生产环境较为恶劣,分切跨与退火跨相互连通设置使得分切跨生产环境受到较大影响。另外,现有退火跨的退火炉布置采用单排布置、或双排布置两种结构,但这两种布置结构均存在工程造价高的缺点:一、采用退火炉单排布置,上料小车运行区间长、效率低,生产线整体占地面积大,造成工程造价高;二、采用退火炉双排对面布置,上料小车双向上料,运行区间短、效率高,但此种布置,若两排退火炉后方均设置各自的电控室,则根据电控室设计规范对电控室宽度及电控室与设备之间的间距要求等,会使生产线各个跨度增大,且生产线所在车间面积利用率降低,同时天车跨度增加,造成工程造价上升;若电控室仅设置在一排退火炉后方,可使跨度更加合理,但另一排退火炉到电控室的距离较远,需增加电缆数量及长度,因此也造成工程造价上升。为此,我们提出一种双零铝箔生产线。

技术实现思路

1、本发明要解决的技术问题是克服现有的缺陷,提供一种双零铝箔生产线,通过独立密闭设置的分切跨和隔离设置的退火区,解决了双零铝箔生产对环境洁净度的要求;同时局部区域的两层设置,使生产线整体具有占地面积小、生产线面积利用率高、上料小车运行区间短、效率高、工程造价低的优点,因此较好的解决了现有铝箔生产线所存在的问题,可以有效解决背景技术中的问题。

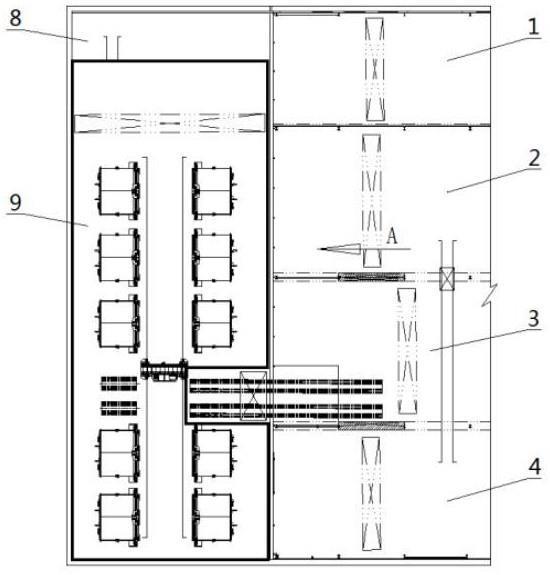

2、为实现上述目的,本发明提供如下技术方案:一种双零铝箔生产线,包括依次相邻设置的轧制辅跨、轧制跨、独立密闭设置的分切跨和成品跨,以及依次相邻设置的所述临时储物区、卷材冷却区、电控区和包装区,轧制辅跨、轧制跨、分切跨、成品跨与所述临时储物区、卷材冷却区、电控区、包装区分别设置在两侧,所述临时储物区、卷材冷却区、电控区和包装区所在的一侧上部设置有二层,二层为退火区,退火区独立隔离设置在卷材冷却区、电控区、包装区的上部;退火区内以左右对称方式设置有两组退火炉,所述退火炉通过电缆与设置在电控区内的电控室连接。

3、作为本发明的一种优选技术方案,所述轧制跨与分切跨之间通过轧制分切风淋室连通,所述分切跨与成品跨之间通过分切成品风淋室连通,所述轧制分切风淋室、分切成品风淋室之间活动设置有轨道运输小车a,通过轨道运输小车a在轧制跨、分切跨、成品跨之间进行物料运送。

4、作为本发明的一种优选技术方案,所述分切跨内还设置有双道门门廊,双道门门廊连通电控区;双道门门廊处活动设置有轨道运输小车b,通过轨道运输小车b在分切跨与电控区之间进行物料运送。

5、作为本发明的一种优选技术方案,所述临时储物区、卷材冷却区、电控区和包装区之间相互连通。

6、作为本发明的一种优选技术方案,所述临时储物区活动设置有轨道运输小车c。

7、作为本发明的一种优选技术方案,所述电控区内分别设置有变压器和电控室,变压器、电控室通过电缆连接,所述电控区内还设置有升降小车,升降小车对应双道门门廊的出口。

8、作为本发明的一种优选技术方案,所述退火区内设置有退火区升降通道,退火区升降通道对应升降小车,所述退火区对应退火区升降通道处固定设置有退火区储料架,退火区升降通道和退火区储料架从中间将每组退火炉都分隔开,在两组退火炉之间还活动设置有退火炉上下料车。

9、作为本发明的一种优选技术方案,所述轧制辅跨、轧制跨、分切跨、成品跨各自独立设置有天车;所述卷材冷却区、电控区、包装区共用设置一台天车;所述退火区独立设置有天车。

10、作为本发明的一种优选技术方案,所述轧制辅跨、轧制跨相互连通。

11、作为本发明的一种优选技术方案,所述轧制跨为独立密闭设置。

12、与现有技术相比,本发明的有益效果是:通过独立密闭设置的分切跨和隔离设置的退火区,解决了双零铝箔生产对环境洁净度的要求;同时局部区域的两层设置,使生产线整体具有占地面积小、生产线面积利用率高、上料小车运行区间短、效率高、工程造价低的优点,因此较好的解决了现有铝箔生产线所存在的问题。

技术特征:

1.一种双零铝箔生产线,其特征在于:包括依次相邻设置的轧制辅跨(1)、轧制跨(2)、独立密闭设置的分切跨(3)和成品跨(4),以及依次相邻设置的所述临时储物区(8)、卷材冷却区(5)、电控区(7)和包装区(6),轧制辅跨(1)、轧制跨(2)、分切跨(3)、成品跨(4)与所述临时储物区(8)、卷材冷却区(5)、电控区(7)、包装区(6)分别设置在两侧,所述临时储物区(8)、卷材冷却区(5)、电控区(7)和包装区(6)所在的一侧上部设置有二层,二层为退火区(9),退火区(9)独立隔离设置在卷材冷却区(5)、电控区(7)、包装区(6)的上部;退火区(9)内以左右对称方式设置有两组退火炉(9.2),所述退火炉(9.2)通过电缆与设置在电控区(7)内的电控室(7.2)连接。

2.根据权利要求1所述的一种双零铝箔生产线,其特征在于:所述轧制跨(2)与分切跨(3)之间通过轧制分切风淋室(3.1)连通,所述分切跨(3)与成品跨(4)之间通过分切成品风淋室(3.2)连通,所述轧制分切风淋室(3.1)、分切成品风淋室(3.2)之间活动设置有轨道运输小车a(3.3),通过轨道运输小车a(3.3)在轧制跨(2)、分切跨(3)、成品跨(4)之间进行物料运送。

3.根据权利要求2所述的一种双零铝箔生产线,其特征在于:所述分切跨(3)内还设置有双道门门廊(3.4),双道门门廊(3.4)连通电控区(7);双道门门廊(3.4)处活动设置有轨道运输小车b(3.5),通过轨道运输小车b(3.5)在分切跨(3)与电控区(7)之间进行物料运送。

4.根据权利要求1所述的一种双零铝箔生产线,其特征在于:所述临时储物区(8)、卷材冷却区(5)、电控区(7)和包装区(6)之间相互连通。

5.根据权利要求4所述的一种双零铝箔生产线,其特征在于:所述临时储物区(8)活动设置有轨道运输小车c(8.1)。

6.根据权利要求3所述的一种双零铝箔生产线,其特征在于:所述电控区(7)内分别设置有变压器(7.1)和电控室(7.2),变压器(7.1)、电控室(7.2)通过电缆连接,所述电控区(7)内还设置有升降小车(7.3),升降小车(7.3)对应双道门门廊(3.4)的出口。

7.根据权利要求1所述的一种双零铝箔生产线,其特征在于:所述退火区(9)内设置有退火区升降通道(9.1),退火区升降通道(9.1)对应升降小车(7.3),所述退火区(9)对应退火区升降通道(9.1)处固定设置有退火区储料架(9.4),退火区升降通道(9.1)和退火区储料架(9.4)从中间将每组退火炉(9.2)都分隔开,在两组退火炉(9.2)之间还活动设置有退火炉上下料车(9.3)。

8.根据权利要求1所述的一种双零铝箔生产线,其特征在于:所述轧制辅跨(1)、轧制跨(2)、分切跨(3)、成品跨(4)各自独立设置有天车(10);所述卷材冷却区(5)、电控区(7)、包装区(6)共用设置一台天车(10);所述退火区(9)独立设置有天车(10)。

9.根据权利要求1所述的一种双零铝箔生产线,其特征在于:所述轧制辅跨(1)、轧制跨(2)相互连通。

10.根据权利要求1所述的一种双零铝箔生产线,其特征在于:所述轧制跨(2)为独立密闭设置。

技术总结

本发明公开了一种双零铝箔生产线,包括依次相邻设置的轧制辅跨、轧制跨、独立密闭设置的分切跨和成品跨,以及依次相邻设置的所述临时储物区、卷材冷却区、电控区和包装区,轧制辅跨、轧制跨、分切跨、成品跨与所述临时储物区、卷材冷却区、电控区、包装区分别设置在两侧,所述临时储物区、卷材冷却区、电控区和包装区所在的一侧上部设置有二层,二层为退火区。通过独立密闭设置的分切跨和隔离设置的退火区,解决了双零铝箔生产对环境洁净度的要求;同时局部区域的两层设置,使生产线整体具有占地面积小、生产线面积利用率高、上料小车运行区间短、效率高、工程造价低的优点,因此较好的解决了现有铝箔生产线所存在的问题。

技术研发人员:张建辉,张欢欢,夏震,李冰峰,马玉蕊,马爽,韩晨

受保护的技术使用者:中色科技股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!