焊接壁板喷丸成形方法与流程

本发明涉及航空制造,更具体地说,涉及一种焊接壁板喷丸成形方法。

背景技术:

1、金属壁板是航空装备最重要的主承力结构之一,其制造技术的水平直接影响装备性能等指标。喷丸成形技术是目前大型飞机金属机翼壁板最重要的制造手段,其原理是利用高速弹丸流撞击金属板材的表面,使受撞击的表面及其下层金属材料产生塑性变形而延伸,从而逐步使板材发生弯曲而达到目标外形的一种成形方法。由于此种方式在成形过程中无需专用模具和压力机,成形方法灵活多样,又可以提高零件疲劳性能,非常适合于大型尺寸零件,因此被大量应用于飞机的机翼、机身以及运载火箭燃料箱等的整体壁板成形中。

2、目前飞机金属壁板的成形方式一般为机械加工成形,该种成形方式为减材制造方式,材料利用率较低,而且加工步骤多,加工成本高。

3、随着焊接技术的发展,焊接壁板制造技术得到推广应用,其相较与传统铆接组合结构可以大幅减轻机体重量,焊接带筋壁板相较于整体机加壁板可以提高材料利用率,大幅减少制造成本。

4、随着新型先进飞机机动性、耐久性、燃油经济性需求的提升,焊接壁板结构日趋复杂,壁板表面的曲率复杂,经过焊接后材料内部应力分布不均,造成焊接壁板的外形曲率的控制难度加大。

技术实现思路

1、(一)要解决的技术问题

2、本发明要解决的技术问题是如何控制焊接壁板的外形曲率。

3、(二)技术方案

4、为实现上述目的,本发明采用的技术方案是:

5、本发明提供一种焊接壁板喷丸成形方法,包括以下步骤:

6、步骤一、采用焊接工艺焊接壁板零件,形成焊接壁板,其中,所述焊接壁板表面焊接形成有焊缝的区域为焊缝区域,所述焊接壁板表面的其他区域为非焊缝区域;

7、步骤二、对所述焊缝区域进行残余应力分布测试,得到平均残余拉应力;

8、步骤三、对所述焊缝区域进行硬度测试,得到所述焊缝区域的平均硬度hw,对所述非焊缝区域进行硬度测试,得到所述非焊缝区域的平均硬度ho;

9、步骤四、采用直径不大于0.3mm的弹丸对所述焊缝区域进行喷丸应力调控,喷丸强度值为,其中:为壁板零件的屈服强度,a为0.4~0.6;

10、步骤五、采用直径不小于2mm的弹丸分别对所述焊缝区域和所述非焊缝区域进行喷丸成形,成形中的弹坑覆盖率η不大于80%,其中:非焊缝区域的喷丸气压为,焊缝区域的喷丸气压。

11、优选地,所述成形方法还包括:

12、步骤六、利用卡板或弧高仪测量焊接壁板的外形曲率,若符合要求,则成形完成;若不符合要求,则对焊接壁板上不符合要求的区域进行局部喷丸校形直至其符合要求。

13、优选地,所述利用卡板或弧高仪测量焊接壁板的外形曲率包括:将焊接壁板放在检验工装上,测量所述焊接壁板表面与所述检验工装表面之间的距离,控制所述距离小于0.5mm。

14、优选地,、均小于弹坑满足规范要求时的最大喷丸气压值。

15、优选地,影响值的相关因子包括:焊接壁板的材料、厚度、以及初始曲率。

16、优选地,所述壁板零件包括多块蒙皮,多块所述蒙皮焊接连接形成所述焊接壁板。

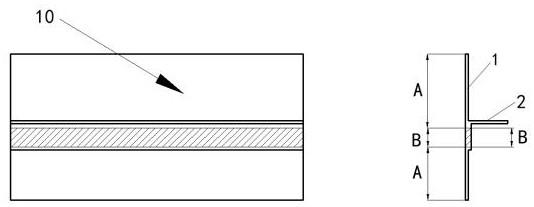

17、优选地,所述壁板零件包括长桁和蒙皮,所述长桁焊接连接于所述蒙皮,形成所述焊接壁板。

18、优选地,所述焊缝区域包括焊缝的两相对表面。

19、优选地,所述步骤四中,采用直径不大于0.3mm的弹丸对靠近所述长桁一侧的焊缝区域进行喷丸应力调控。

20、(三)有益效果

21、本发明的上述技术方案至少具有如下优点:

22、1、通过喷丸成形来进行焊缝区域的应力调控,解决了焊缝区域应力分布不均匀、和变形精度难以控制的技术问题;

23、2、创新性提出结合焊缝区域的残余拉应力与其硬度的计算关系,得到喷丸强度值的定量关系,为喷丸成形工艺提供了具体的定量参考,可推广适用其他材料及结构形式。

24、3、本发明相比传统的金属壁板成形方法,可以提升焊缝区与非焊缝区交界区域外形曲率一致性,从而使金属壁板表面更加光顺,保证气动外形精度。

技术特征:

1.一种焊接壁板喷丸成形方法,其特征在于,包括以下步骤:

2.如权利要求1所述的焊接壁板喷丸成形方法,其特征在于,还包括:

3.如权利要求2所述的焊接壁板喷丸成形方法,其特征在于,所述利用卡板或弧高仪测量焊接壁板的外形曲率包括:将焊接壁板放在检验工装上,测量所述焊接壁板表面与所述检验工装表面之间的距离,控制所述距离小于0.5mm。

4.如权利要求1所述的焊接壁板喷丸成形方法,其特征在于,、均小于弹坑满足规范要求时的最大喷丸气压值。

5.如权利要求1所述的焊接壁板喷丸成形方法,其特征在于,影响值的相关因子包括:焊接壁板的材料、厚度、以及初始曲率。

6.如权利要求1所述的焊接壁板喷丸成形方法,其特征在于,所述壁板零件包括多块蒙皮,多块所述蒙皮焊接连接形成所述焊接壁板。

7.如权利要求1所述的焊接壁板喷丸成形方法,其特征在于,所述壁板零件包括长桁和蒙皮,所述长桁焊接连接于所述蒙皮,形成所述焊接壁板。

8.如权利要求1所述的焊接壁板喷丸成形方法,其特征在于,所述焊缝区域包括焊缝的两相对表面。

9.如权利要求7所述的焊接壁板喷丸成形方法,其特征在于,所述步骤四中,采用直径不大于0.3mm的弹丸对靠近所述长桁一侧的焊缝区域进行喷丸应力调控。

技术总结

本发明提供了一种焊接壁板喷丸成形方法,包括以下步骤:采用焊接工艺焊接壁板零件,形成焊接壁板;对焊缝区域进行残余应力分布测试,得到平均残余拉应力;对焊缝区域进行硬度测试得到其平均硬度,对非焊缝区域进行硬度测试得到其平均硬度;采用直径不大于0.3mm的弹丸对焊缝区域进行喷丸应力调控,然后采用直径不小于2mm的弹丸分别对焊缝区域和非焊缝区域进行喷丸成形。本发明通过喷丸成形来进行焊缝区域的应力调控,解决了焊缝区域应力分布不均匀、和变形精度难以控制的技术问题。

技术研发人员:曾元松,王明涛,白雪飘,邱宇,田硕

受保护的技术使用者:中国航空制造技术研究院

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!