一种自动组装智能焊接生产装置的制作方法

本发明涉及智能焊接,更具体的说是一种自动组装智能焊接生产装置。

背景技术:

1、坐凳在我们的日常生活中随处可见,是我们生活中必不可少的一部分,但生产凳子的过程中,通常需要人工操作的地方比较多,费事费力,工作效率低,并且人工安装精度不高,会存在两个凳腿安装不整齐的问题,降低了产品的质量,因此,生产坐凳的设备也是至关重要的。

2、公开号为cn109048159a的一篇中国发明专利,其公开了一种钢管凳的焊接夹装工具,包括第一固定板,第二固定板,固定块,滑槽,滑槽上活动连接有活动基座,弧形卡槽,圆环,凳脚管,夹紧器;夹紧器通过安装杆转动连接在第一固定板与第二固定板边侧,利用弧形卡头固定住圆环上方的凳脚管,使钢管凳整体得到有效固定,进行焊接工作;

3、公开号为cn111843357a的一篇中国发明专利,其公开了一种凳脚焊接用的放置台,包括安装架,驱动组件,旋转组件,旋转组件,放置组件;通过减速电机和转盘配合,为凳脚旋转提供动力,通过齿条和齿轮配合,对凳脚进行旋转,通过放置杆的作用,将三条凳脚同时放置进行焊接;

4、但是以上存在组装效率低,焊接前凳子各个部件的组装准确性不高影响焊接后凳子质量等问题,现针对一款建议坐凳设计一套组装焊接设备。

技术实现思路

1、本发明提供一种自动组装智能焊接生产装置,通过设置若干个入料槽将凳面和抱箍进行接料后转动到输送带a和输送带b之间,并通过设置下压组件和吸附组件将凳腿的顶部卡合到定位槽内,解决了原有的需要人工将凳腿固定在凳面上的问题,提高了工作效率,解决了原有的两个凳腿不齐的问题,提高了坐凳的质量,通过设置导轨和顶出组件,顶出组件跟随入料槽转动经过导轨时,在导轨的导向作用下将抱箍顶起后通过焊接机械手将抱箍和凳腿焊接成一体,解决了原有的需要人工将抱箍套在凳腿上的问题,省时省力,此外,如此循环不间断的生产方式,大大的提高了工作效率。

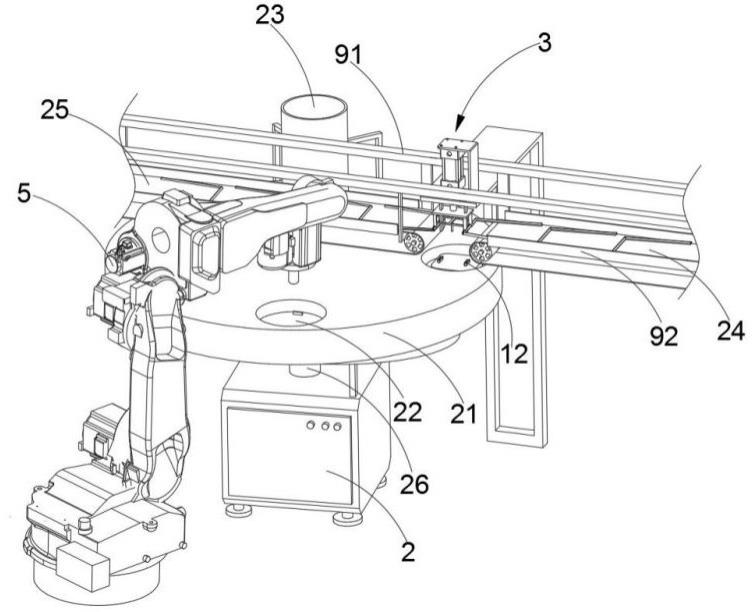

2、一种自动组装智能焊接生产装置,包括底座、转动设置在底座上的转轴以及固定设置在转轴上的转盘,所述转盘上开设有若干个入料槽,所述转盘的上方设置有供料筒,所述转盘的两侧分别设置有输送带a和输送带b,所述输送带a和输送带b之间设置有下压组件,所述下压组件上设置有吸附组件,所述转盘的前方设置有焊接机械手,所述输送带a和焊接机械手之间设置有导轨,所述入料槽内滑动设置有顶出组件,其中坐凳包括凳面和两个u型结构的凳腿,所述凳面的背面固定设置有定位槽,所述凳腿的顶部卡接在定位槽内,两个所述凳腿外侧套设有抱箍,抱箍和凳腿焊接形成一体,所述入料槽用于放置凳面并在转动经过供料筒下方时将供料筒内的抱箍进行接料,所述下压组件用于在吸附组件的配合下将输送带a和输送带b输出端的凳腿进行吸附并在下降的过程中将凳腿顶部压入定位槽内,所述顶出组件用于在转动经过导轨时将抱箍向上顶起,焊接机械手用于将抱箍和凳腿进行焊接,所述底座内设置有电机电动转轴和转盘转动,所述输送带a和输送带b在电机的带动下进行转动。

3、作为一种优选,所述入料槽内设置有至少两个限位块,所述限位块与凳面两侧相适配。

4、作为一种优选,所述下压组件包括固定框架、固定设置在固定框架上的气缸、在气缸带动下的推板、固定设置在推板上的四个连接柱、固定设置在连接柱上的夹爪,所述推板上开设有滑槽a,所述连接柱上还开设有滑槽b。

5、作为一种优选,所述吸附组件包括滑动设置在连接柱内的滑块、固定连接在滑块上的固定柱以及固定设置在固定柱上的磁块,所述磁块滑动在夹爪内,四个所述滑块上均固定设置有连接杆,所述连接杆滑动设置在滑槽b内,四个所述连接杆通过固定杆固定连接,所述固定杆的底部固定设置有顶推杆,所述顶推杆的底部设置为弧形结构。

6、作为一种优选,所述入料槽下方开设有空槽a和空槽b,顶出组件包括滑动设置在空槽a和空槽b内的若干个弧形板以及固定设置在弧形板底部的顶针,若干个所述顶针通过固定板固定连接,所述固定板的底部固定设置有顶杆,所述顶杆的底部固定设置有球,所述弧形板上还开设有与抱箍相适配的“l”型槽,所述转盘底部固定设置有滑轨,所述顶杆上固定设置有滑杆,所述滑杆滑动设置在滑轨内。

7、作为一种优选,所述固定框架的左右两侧还固定设置有挡板,所述挡板与滑槽a相配合。

8、作为一种优选,所述输送带a和输送带b均固定设置在支撑架上,且所述输送带a和输送带b的两侧均固定设置有限位板,所述支撑架固定设置在固定框架上,所述凳腿通过机械手抓取放到输送带a和输送带b上进行输送。

9、作为一种优选,所述导轨包括向上段和平直段,所述导轨通过支撑杆固定设置在底座上,且所述导轨设置为弧形结构。

10、作为又一种优选,所述入料槽的深度与抱箍的高度一致,所述转盘的上表面与供料筒的下表面相贴合,所述抱箍通过人工放入供料筒内进行上料。

11、本发明的有益效果在于:

12、本发明设置有若干个入料槽和转盘,将凳面放进入料槽内,在转动经过供料筒时供料筒内的抱箍落入入料槽内,实现了循环不间断的接料操作,提高了工作效率,此外,接料筒的底部与转盘的上表面贴合,防止入料槽接完抱箍后接料筒内的抱箍落在转盘上。

13、本发明设置有下压组件、吸附组件、输送带a以及输送带b,当凳面转动至输送带a和输送带b中间时,磁块将凳腿的顶部吸住,并在气缸的带动下向下移动,夹爪将凳腿的顶部压入定位槽内,此时在下降过程中顶推杆与凳面配合,顶推杆带动磁铁向上移动,与凳腿脱离,此方式,解决了原有的需要人工将凳腿安装在凳面上的问题,提高了工作效率,减少了人工的操作时间,同时提高了产品的质量和精度。

14、本发明还设置有顶出组件和导轨,在顶出组件跟随入料槽转动经过导轨时,在导轨向上段的作用下,顶杆向上移动带动弧形板将抱箍向上顶起,实现了将抱箍套在两个凳腿外侧的操作,解决了原有的需要人工将抱箍套在凳腿上的问题,提高了工作效率,省时省力,此外,通过设置平直段,使得抱箍在焊接时不会向下掉落。

15、综上所述,本发明具有高效生产、高质量生产等功能,适合坐凳生产技术技术领域。

技术特征:

1.一种自动组装智能焊接生产装置,其特征在于:包括底座(2)、转动设置在底座(2)上的转轴(26)以及固定设置在转轴(26)上的转盘(21),所述转盘(21)上开设有若干个入料槽(22),所述转盘(21)的上方设置有供料筒(23),所述转盘(21)的两侧分别设置有输送带a(24)和输送带b(25),所述输送带a(24)和输送带b(25)之间设置有下压组件(3),所述下压组件(3)上设置有吸附组件(4),所述转盘(21)的前方设置有焊接机械手(5),所述输送带a(24)和焊接机械手(5)之间设置有导轨(6),所述入料槽(22)内滑动设置有顶出组件(7),所述入料槽(22)用于放置凳面(1)并在转动经过供料筒(23)下方时将供料筒(23)内的抱箍(13)进行接料,所述下压组件(3)用于在吸附组件(4)的配合下将输送带a(24)和输送带b(25)输出端的凳腿(11)进行吸附并在下降的过程中将凳腿(11)顶部压入定位槽(12)内,所述顶出组件(7)用于在转动经过导轨(6)时将抱箍(13)向上顶起,所述焊接机械手(5)用于将抱箍(13)和凳腿(11)进行焊接。

2.根据权利要求1所述的一种自动组装智能焊接生产装置,其特征在于:所述入料槽(22)内设置有至少两个限位块(8),所述限位块(8)与凳面(1)两侧相适配。

3.根据权利要求1所述的一种自动组装智能焊接生产装置,其特征在于:所述下压组件(3)包括固定框架(31)、固定设置在固定框架(31)上的气缸(32)、在气缸(32)带动下的推板(33)、固定设置在推板(33)上的四个连接柱(34)、固定设置在连接柱(34)上的夹爪(35),所述推板(33)上开设有滑槽a(36),所述连接柱(34)上还开设有滑槽b(38)。

4.根据权利要求1所述的一种自动组装智能焊接生产装置,其特征在于:所述吸附组件(4)包括滑动设置在连接柱(34)内的滑块(41)、固定连接在滑块(41)上的固定柱(42)以及固定设置在固定柱(42)上的磁块(43),所述磁块(43)滑动在夹爪(35)内,四个所述滑块(41)上均固定设置有连接杆(44),所述连接杆(44)滑动设置在滑槽b(38)内,四个所述连接杆(44)通过固定杆(45)固定连接,所述固定杆(45)的底部固定设置有顶推杆(46),所述顶推杆(46)的底部设置为弧形结构。

5.根据权利要求1所述的一种自动组装智能焊接生产装置,其特征在于:所述入料槽(22)下方开设有空槽a(81)和空槽b(82),顶出组件(7)包括滑动设置在空槽a(81)和空槽b(82)内的若干个弧形板(71)以及固定设置在弧形板(71)底部的顶针(72),若干个所述顶针(72)通过固定板(73)固定连接,所述固定板(73)的底部固定设置有顶杆(74),所述顶杆(74)的底部固定设置有球(75),所述弧形板(71)上还开设有与抱箍(13)相适配的“l”型槽(76),所述转盘(21)底部固定设置有滑轨(77),所述顶杆(74)上固定设置有滑杆(78),所述滑杆(78)滑动设置在滑轨(77)内。

6.根据权利要求3所述的一种自动组装智能焊接生产装置,其特征在于:所述固定框架(31)的左右两侧还固定设置有挡板(9),所述挡板(9)与滑槽a(36)相配合。

7.根据权利要求1所述的一种自动组装智能焊接生产装置,其特征在于:所述输送带a(24)和输送带b(25)均固定设置在支撑架(91)上,且所述输送带a(24)和输送带b(25)的两侧均固定设置有限位板(92),所述支撑架(91)固定设置在固定框架(31)上。

8.根据权利要求1所述的一种自动组装智能焊接生产装置,其特征在于:所述导轨(6)包括向上段(61)和平直段(62),所述导轨(6)通过支撑杆(63)固定设置在底座(2)上,且所述导轨(6)设置为弧形结构。

9.根据权利要求1所述的一种自动组装智能焊接生产装置,其特征在于:所述入料槽(22)的深度与抱箍(13)的高度一致,所述转盘(21)的上表面与供料筒(23)的下表面相贴合。

技术总结

本发明属于智能焊接技术领域,尤其涉及一种自动组装智能焊接生产装置,通过转盘带动若干个入料槽转动,实现循环不间断的接料和装配的操作,提高了工作效率,通过下压组件和吸附升降组件将两个凳腿压入定位槽内,解决了原有的需要人工安装的问题,减少了人工的操作时间,省时省力,提高了工作效率。

技术研发人员:杜素娜,杨淼淼

受保护的技术使用者:江苏伍德精工科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!