热态钢板的纵切装置、纵切生产线及纵切方法与流程

本发明属于冶金,尤其涉及一种热态钢板的纵切装置、纵切生产线及纵切方法。

背景技术:

1、目前,热轧钢板轧机生产的钢板都是在冷却后再进行切边和分条处理,而无法在热态下进行切边和分条处理,这是由于现有纵切装置在热态下加工形成的切口处会产生各种缺陷,难以满足后续使用要求。但是现有钢板常温精整工序生产线长,需通过吊车、中间堆存区等形式进行协作进行,降耗高、生产成本和生产成本都高,不符和绿色、高效、短流程的发展方向;并且,中厚板常温剪切的切口为直角的平断面,后续的焊接加工前还需清理剪切裂纹并将钢板加工成坡口等断面形状,不能满足作为船板等需要焊接的应用场景下切口直接作为剖口的需求。

技术实现思路

1、本发明的主要目的在于提供一种热态钢板的纵切装置、纵切生产线及纵切方法,以提高切口处的断面质量。

2、为达到上述目的,本发明提供如下技术方案:

3、热态钢板的纵切装置,包括:

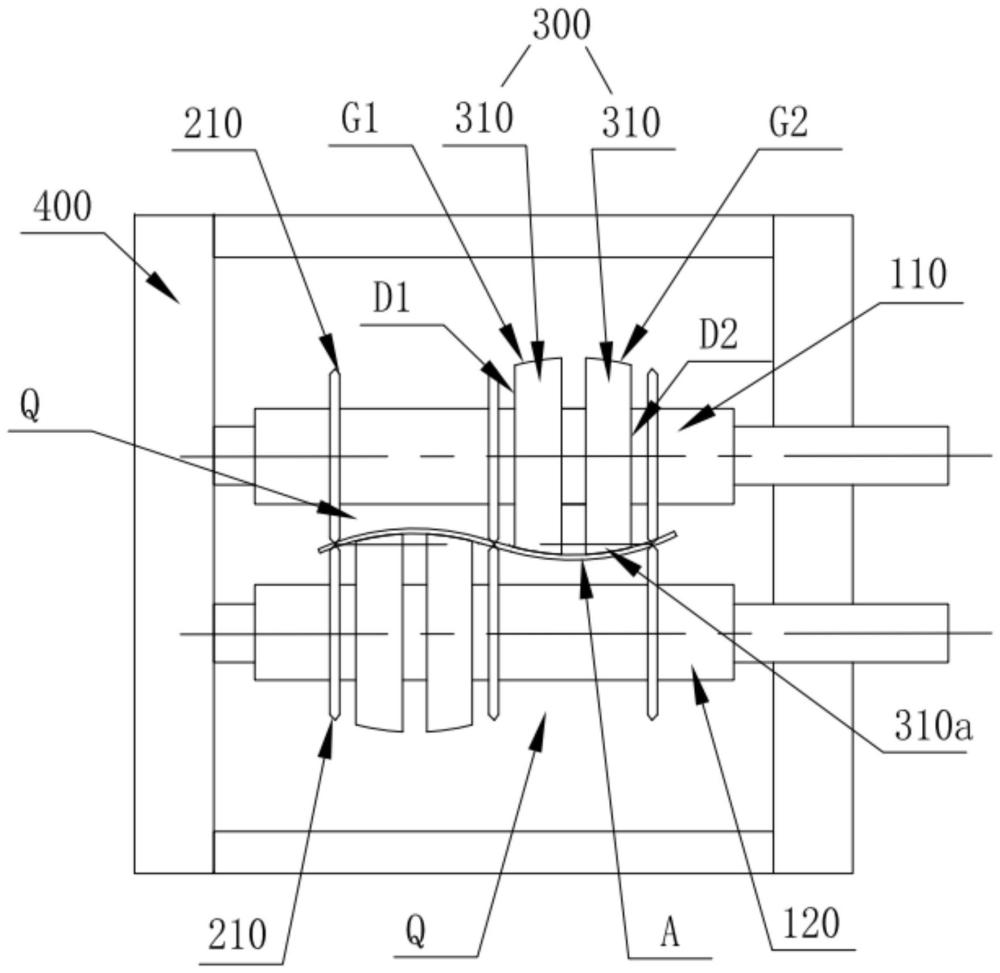

4、至少一组纵切辊,每组纵切辊包括平行设置的上纵切轴和下纵切轴,所述上纵切轴上沿轴向布置有至少两个上刀盘,下纵切轴上沿轴向布置有至少两个下刀盘,成对设置的上刀盘和下刀盘形成一个纵切刀组,相邻两个纵切刀组之间形成分条空间;

5、张拉辊,伸入所述分条空间,所述张拉辊具有沿径向超出上刀盘或下刀盘外缘的挤压部,在纵切时,所述挤压部推挤并拉伸对应分条空间的钢板。

6、可选的,在单个所述分条空间内,所述张拉辊设置于待纵切钢板的单侧。

7、可选的,所述张拉辊设置于上纵切轴和/或下纵切轴上。

8、可选的,沿钢板的宽度方向,相邻分条空间的张拉辊在上纵切轴或下纵切轴上交替布置。

9、可选的,所有的张拉辊设置于上纵切轴上,或者所有的张拉辊设置于下纵切轴上。

10、可选的,所述张拉辊在相应纵切轴上的状态至少包括第一状态和第二状态中的其中之一,所述第一状态为所述张拉辊固定在相应纵切轴上的状态,所述第二状态为所述张拉辊可回转的设置在相应纵切轴上的状态。

11、可选的,热态钢板的纵切装置还包括安装轴,所述张拉辊设置在安装轴上,所述安装轴分别与上纵切轴和下纵切轴平行。

12、可选的,单个分条空间内的所述张拉辊的辊宽为固定值。

13、可选的,单个分条空间内的所述张拉辊的辊宽可调。

14、可选的,所述张拉辊包括至少两个子辊,且所述张拉辊中的至少一个子辊为调整子辊,所述调整子辊被构造成整个张拉辊在宽度方向的最外侧的子辊,且所述调整子辊的轴向位置可调。

15、可选的,所述张拉辊具相背对的第一端和第二端,所述张拉辊的挤压部具有连接所述第一端的第一辊面区和连接所述第二端的第二辊面区;

16、其中,沿所述张拉辊从第一端至第二端的轴向方向,所述第一辊面区上各处距张拉辊中心轴线的距离逐渐递增,所述第二辊面区上各处距张拉辊中心轴线的距离逐渐递减。

17、可选的,至少一个所述张拉辊上同时设置有所述第一辊面区和所述第二辊面区。

18、可选的,至少一个所述张拉辊包括至少两个子辊,所述第一辊面区形成在其中一个子辊上,所述第二辊面区形成在另一各所述子辊上。

19、相应的,本发明还提供一种热态钢板的纵切生产线,包括至少一台上述任一种所述的热态钢板的纵切装置。

20、可选的,所述热态钢板的纵切生产线还包括碎边装置,所述纵切装置和所述碎边装置沿钢板的进给方向依次布置。

21、可选的,所述热态钢板的纵切生产线还包括热态板带轧机,所述热态板带轧机和所述纵切装置沿钢板的进给方向依次布置。

22、可选的,所述热态钢板的纵切生产线还包括热辊弯机组,所述热态板带轧机、所述纵切装置和所述热辊弯机组沿钢板的进给方向依次布置。

23、相应的,本发明还提供一种热态钢板的纵切方法,纵切时采用上述具有调整子辊的所述的热态钢板的纵切装置纵切钢板,所述纵切方法包括:

24、根据当前钢板的厚度和相应刀盘的压入当前钢板的压入深度调整所述张拉辊的辊面宽度,其中,所述张拉辊的辊面宽度通过调整所述调整子辊的轴向位置进行调节。

25、本发明中,由于增设了张拉辊,且张力辊具有在径向方向超出上刀盘或下刀盘外缘所在位置的挤压部,使得该张拉辊会推挤拉伸钢板,在上下刀盘压入钢板时,钢板断面处发生局部增厚的程度减轻甚至不易发生,也就使得分条后钢板的切口邻近区域没有隆起,有利于使钢板切口断面与上下刀盘的外轮廓一致,获得厚度更为均匀的钢板。

技术特征:

1.热态钢板的纵切装置,其特征在于,包括:

2.根据权利要求1所述的热态钢板的纵切装置,其特征在于:在单个所述分条空间内,所述张拉辊设置于待纵切钢板的单侧。

3.根据权利要求2所述的热态钢板的纵切装置,其特征在于:所述张拉辊设置于上纵切轴和/或下纵切轴上。

4.根据权利要求3所述的热态钢板的纵切装置,其特征在于:沿钢板的宽度方向,相邻分条空间的张拉辊在上纵切轴或下纵切轴上交替布置。

5.根据权利要求3所述的热态钢板的纵切装置,其特征在于:所有的张拉辊设置于上纵切轴上,或者所有的张拉辊设置于下纵切轴上。

6.根据权利要求1所述的热态钢板的纵切装置,其特征在于:所述张拉辊在相应纵切轴上的状态至少包括第一状态和第二状态中的其中之一,所述第一状态为所述张拉辊固定在相应纵切轴上的状态,所述第二状态为所述张拉辊可回转的设置在相应纵切轴上的状态。

7.根据权利要求1或2所述的热态钢板的纵切装置,其特征在于:热态钢板的纵切装置还包括安装轴,所述张拉辊设置在安装轴上,所述安装轴分别与上纵切轴和下纵切轴平行。

8.根据权利要求1所述的热态钢板的纵切装置,其特征在于:单个分条空间内的所述张拉辊的辊宽为固定值。

9.根据权利要求1所述的热态钢板的纵切装置,其特征在于:单个分条空间内的所述张拉辊的辊宽可调。

10.根据权利要求9所述的热态钢板的纵切装置,其特征在于:所述张拉辊包括至少两个子辊,且所述张拉辊中的至少一个子辊为调整子辊,所述调整子辊被构造成整个张拉辊在宽度方向的最外侧的子辊,且所述调整子辊的轴向位置可调。

11.根据权利要求1所述的热态钢板的纵切装置,其特征在于:所述张拉辊具相背对的第一端和第二端,所述张拉辊的挤压部具有连接所述第一端的第一辊面区和连接所述第二端的第二辊面区;

12.根据权利要求11所述的热态钢板的纵切装置,其特征在于:至少一个所述张拉辊上同时设置有所述第一辊面区和所述第二辊面区。

13.根据权利要求11所述的热态钢板的纵切装置,其特征在于:至少一个所述张拉辊包括至少两个子辊,所述第一辊面区形成在其中一个子辊上,所述第二辊面区形成在另一各所述子辊上。

14.一种热态钢板的纵切生产线,其特征在于:包括至少一台如权利要求1至11中任一项所述的热态钢板的纵切装置。

15.根据权利要求14所述的热态钢板的纵切生产线,其特征在于:所述热态钢板的纵切生产线还包括碎边装置,所述纵切装置和所述碎边装置沿钢板的进给方向依次布置。

16.根据权利要求14所述的热态钢板的纵切生产线,其特征在于:所述热态钢板的纵切生产线还包括热态板带轧机,所述热态板带轧机和所述纵切装置沿钢板的进给方向依次布置。

17.根据权利要求16所述的热态钢板的纵切生产线,其特征在于:所述热态钢板的纵切生产线还包括热辊弯机组,所述热态板带轧机、所述纵切装置和所述热辊弯机组沿钢板的进给方向依次布置。

18.一种热态钢板的纵切方法,其特征在于,纵切时采用权利要求10所述的热态钢板的纵切装置纵切钢板,所述纵切方法包括:

技术总结

本发明公开了一种热态钢板的纵切装置、纵切生产线及纵切方法,该纵切装置包括:至少一组纵切辊,每组纵切辊包括平行设置的上纵切轴和下纵切轴,所述上纵切轴上沿轴向布置有至少两个上刀盘,下纵切轴上沿轴向布置有至少两个下刀盘,成对设置的上刀盘和下刀盘形成一个纵切刀组,相邻两个纵切刀组之间形成分条空间;张拉辊,伸入所述分条空间,所述张拉辊具有沿径向超出上刀盘或下刀盘外缘的挤压部,在纵切时,所述挤压部推挤并拉伸对应分条空间的钢板。本发明中,由于增设了张拉辊,分条后钢板的切口邻近区域没有隆起,有利于使钢板切口断面与上下刀盘的外轮廓一致,获得厚度更为均匀的钢板。

技术研发人员:李宏图,李凌峰,龚学堂,刘鹏

受保护的技术使用者:中冶赛迪工程技术股份有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!