轧机纠偏控制系统和方法与流程

本发明涉及轧机设备,特别地涉及一种轧机纠偏控制系统和方法。

背景技术:

1、轧机纠偏控制系统是为了解决带材来料端面不齐或者在轧机上卷时带材位置不正或者轧制过程中开卷跑偏等因素导致的带材不在轧制中心线上的问题,避免因带材跑偏引发的产品质量问题或导致生产设备的损坏。

2、现目前,在实际轧制过程中,偶有大量轧制油喷射到纠偏光源上、突发异物遮挡光源或信号检测器,造成位置检测信号错误,导致控制器计算带材中间位置和实际有很大的偏差,会驱动纠偏缸快速超某一方向移动,直至到达调整极限,使带材实际中间位置偏离轧制中心线。

3、然而,在全油轧机高速轧制过程中纠偏缸大幅度动作会造成带材扭曲或因偏离中心线擦挂设备,这样极易引起断带失火,导致生产中断和设备损坏。

4、以上也就是说,现有技术中的轧机在高速轧制过程中纠偏缸存在大幅度动作而造成带材扭曲或因偏离中心线擦挂设备的问题。

技术实现思路

1、本发明提供一种轧机纠偏控制系统和方法,用于解决纠偏缸因大幅度动作而造成带材扭曲或因偏离中心线擦挂设备的问题。

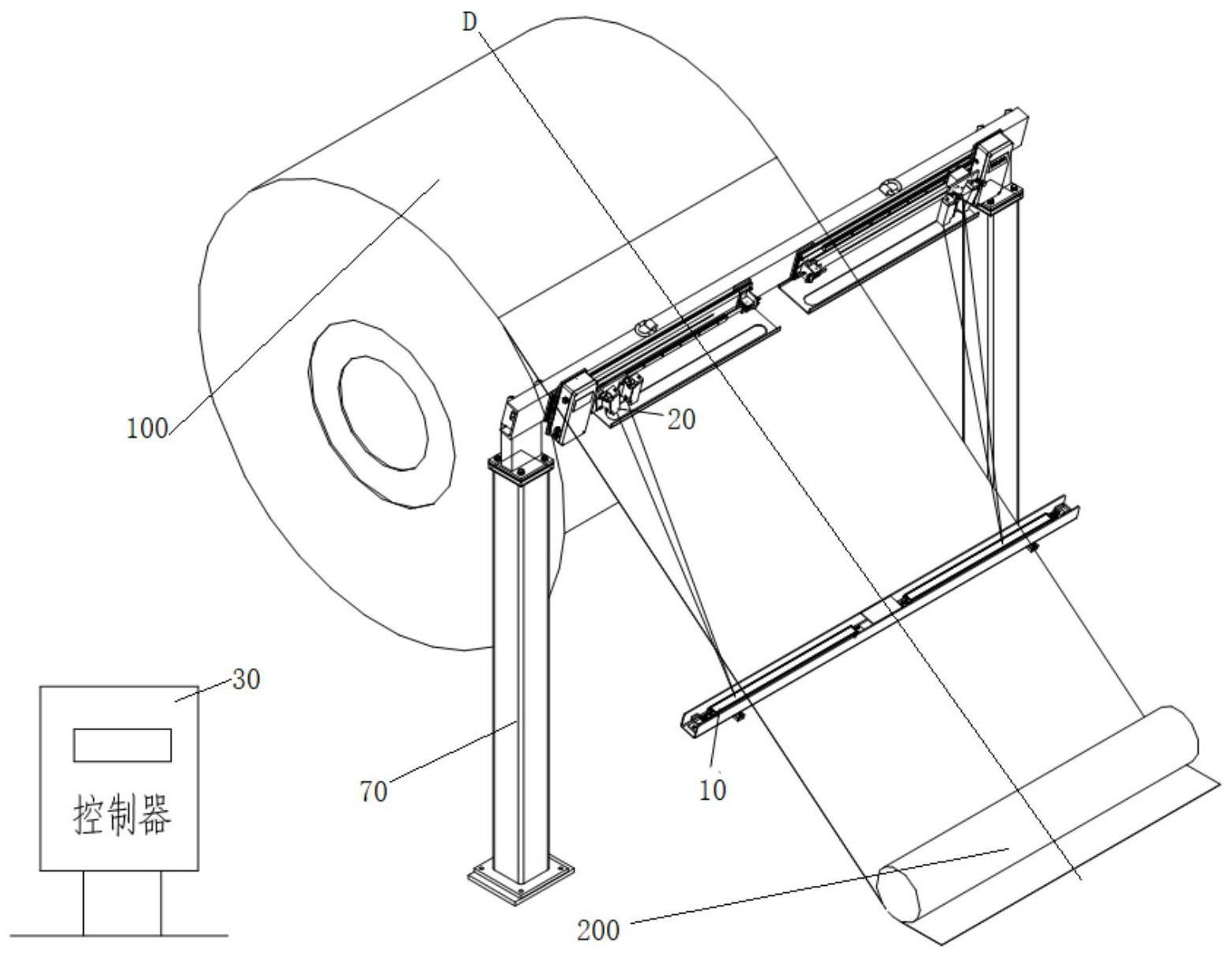

2、本发明提供一种轧机纠偏控制系统,其包括:光源,用于向轧机上输送的带材发射光源;以及信号检测器,与光源对应设置,信号检测器用于接收到经带材遮挡后的光源信号;以及控制器,与信号检测器电连接,控制器用于接收信号检测器发送的光源信号,并根据光源信号生成用于纠偏的控制信号;以及比例伺服阀,与控制器电连接,用于接收控制信号;以及纠偏缸,与比例伺服阀连接,比例伺服阀能够根据控制信号控制纠偏缸的纠偏量,以将带材的中间位置调整到轧机的轧制中心线d上;其中,控制器内设定有第一纠偏限幅值m1和第二纠偏限幅值m2,第二纠偏限幅值m2在第一纠偏限幅值m1的范围内;当轧机未开始轧制带材时,控制器将纠偏缸的纠偏量限定在第一纠偏限幅值m1内,当轧机开始轧制带材时,控制器将纠偏缸的纠偏量限定在第二纠偏限幅值m2内。

3、在一个实施方式中,机纠偏控制系统还包括液压阀台,液压阀台与比例伺服阀连接,用于向比例伺服阀提供液压油。

4、在一个实施方式中,控制器控制面板和控制模块,控制模块与控制面板和信号检测器以及比例伺服阀电连接,其中,控制面板用于人工设定第一纠偏限幅值m1和第二纠偏限幅值m2,控制模块用于接收信号检测器发送的光源信号,并根据光源信号生成用于纠偏的控制信号。

5、在一个实施方式中,控制模块内至少设置有手动调节模式和自动调节模式,在轧机轧制带材之前,控制模块能够调用手动调节模式或自动调节模式,以初步将带材的中间位置调整到轧机的轧制中心线d附近。

6、在一个实施方式中,轧机纠偏控制系统包括第一比例伺服阀、第二比例伺服阀、第一纠偏缸和第二纠偏缸,其中第一比例伺服阀与第一纠偏缸连接,用于控制第一纠偏缸纠偏,第二比例伺服阀与第二纠偏缸连接,用于控制第二纠偏缸纠偏;当控制模块调用手动调节模式时,第一比例伺服阀接收控制模块发送的手动调节信号控制第一纠偏缸纠偏,以初步将带材的中间位置调整到轧机的轧制中心线d附近;当控制模块调用自动调节模式时,第二比例伺服阀接收控制模块发送的自动调节信号控制第二纠偏缸纠偏,以初步将带材的中间位置调整到轧机的轧制中心线d附近。

7、在一个实施方式中,控制面板还设定有手动调节模式调用按键和自动调节模式调用按键,当人工按压手动调节模式调用按键时,控制模块调用手动调节模式,当人工按压自动调节模式调用按键时,控制模块调用自动调节模式。

8、在一个实施方式中,第一纠偏限幅值m1的取值范围:-300mm m1≤300mm。

9、在一个实施方式中,第二纠偏限幅值m2的取值范围:-25mm m1≤25mm。

10、本发明还提供了一种轧机纠偏控制方法,轧机纠偏控制方法采用权利要求1至8中任一项的轧机纠偏控制系统,其包括以下步骤:

11、步骤s100,设定控制器的第一纠偏限幅值m1和第二纠偏限幅值m2;

12、步骤s200,初步将带材的中间位置调整到轧机的轧制中心线d附近;

13、判断步骤s300,判断轧机是否开始轧制带材;

14、若轧机开始轧制带材,则进入下一步;

15、判断步骤s400,判断轧机的纠偏缸的当前纠偏量是否在第二纠偏限幅值m2限定的范围值内;

16、若第二纠偏限幅值m2在第二纠偏限幅值m2限定的范围值内,则纠偏缸按照当前纠偏量对带材进行纠偏。

17、在一个实施方式中,在判断步骤s400中,若第二纠偏限幅值m2超出第二纠偏限幅值m2限定的范围值,则控制器将当前纠偏量替换为第二纠偏限幅值m2,纠偏缸按照第二纠偏限幅值m2的两个端点极限值对带材进行纠偏。

18、与现有技术相比,本发明的优点在于,在第一纠偏限幅值m1的基础上,再额外设置一个更小范围的第二纠偏限幅值m2,在轧机开始进行轧制带材的过程中,将纠偏缸的纠偏量控制在该第二纠偏限幅值m2内。在实际轧制过程中,即使出现突发情况,比如有大量轧制油喷射到纠偏的光源上、突发异物遮挡光源或信号检测器,造成位置检测信号错误,导致控制器计算带材100中间位置和实际位置有很大的偏差,即当前纠偏量过大,通过设置第二纠偏限幅值m2,并与该当前纠偏量比较,若当前纠偏量的范围值大于第二纠偏限幅值m2,则将纠偏缸的当前纠偏量替换为第二纠偏限幅值m2,纠偏缸按照第二纠偏限幅值m2的两个端点极限值对带材进行纠偏,从而实现了将纠偏缸的纠偏量限定在第二纠偏限幅值m2内。进而避免了在全油轧机高速轧制过程中由于纠偏缸大幅度动作造成带材扭曲或因偏离中心线擦挂设备引起断带失火,而导致生产中断和设备损坏的情况出现。进而确保轧机安全且稳定地工作。

技术特征:

1.一种轧机纠偏控制系统,其特征在于,其包括:

2.根据权利要求1所述的轧机纠偏控制系统,其特征在于,所述机纠偏控制系统还包括液压阀台,所述液压阀台与所述比例伺服阀连接,用于向所述比例伺服阀提供液压油。

3.根据权利要求1所述的轧机纠偏控制系统,其特征在于,所述控制器控制面板和控制模块,所述控制模块与所述控制面板和所述信号检测器以及所述比例伺服阀电连接,其中,所述控制面板用于人工设定所述第一纠偏限幅值m1和所述第二纠偏限幅值m2,所述控制模块用于接收所述信号检测器发送的所述光源信号,并根据所述光源信号生成用于纠偏的控制信号。

4.根据权利要求3所述的轧机纠偏控制系统,其特征在于,所述控制模块内至少设置有手动调节模式和自动调节模式,在所述轧机轧制所述带材之前,所述控制模块能够调用所述手动调节模式或自动调节模式,以初步将所述带材的中间位置调整到所述轧机的轧制中心线d附近。

5.根据权利要求4所述的轧机纠偏控制系统,其特征在于,所述轧机纠偏控制系统包括第一比例伺服阀、第二比例伺服阀、第一纠偏缸和第二纠偏缸,其中所述第一比例伺服阀与所述第一纠偏缸连接,用于控制所述第一纠偏缸纠偏,所述第二比例伺服阀与所述第二纠偏缸连接,用于控制所述第二纠偏缸纠偏;当所述控制模块调用所述手动调节模式时,所述第一比例伺服阀接收所述控制模块发送的手动调节信号控制所述第一纠偏缸纠偏,以初步将所述带材的中间位置调整到所述轧机的轧制中心线d附近;当所述控制模块调用所述自动调节模式时,所述第二比例伺服阀接收所述控制模块发送的自动调节信号控制所述第二纠偏缸纠偏,以初步将所述带材的中间位置调整到所述轧机的轧制中心线d附近。

6.根据权利要求4所述的轧机纠偏控制系统,其特征在于,所述控制面板还设定有手动调节模式调用按键和自动调节模式调用按键,当人工按压所述手动调节模式调用按键时,所述控制模块调用所述手动调节模式,当人工按压所述自动调节模式调用按键时,所述控制模块调用所述自动调节模式。

7.根据权利要求1至6中任一项所述的轧机纠偏控制系统,其特征在于,所述第一纠偏限幅值m1的取值范围:-300mm m1≤300mm。

8.根据权利要求1至6中任一项所述的轧机纠偏控制系统,其特征在于,所述第二纠偏限幅值m2的取值范围:-25mm m1≤25mm。

9.一种轧机纠偏控制方法,其特征在于,所述轧机纠偏控制方法采用权利要求1至8中任一项所述的轧机纠偏控制系统,其包括以下步骤:

10.根据权利要求9所述的轧机纠偏控制方法,其特征在于,在判断步骤s400中,若所述第二纠偏限幅值m2超出所述第二纠偏限幅值m2限定的范围值,则所述控制器将所述当前纠偏量替换为所述第二纠偏限幅值m2,所述纠偏缸按照所述第二纠偏限幅值m2的两个端点极限值对所述带材进行纠偏。

技术总结

本发明涉及一种轧机纠偏控制系统和方法,轧机纠偏控制系统包括:光源,用于向轧机上输送的带材发射光源;信号检测器,与光源对应设置,信号检测器用于接收到经带材遮挡后的光源信号;控制器,与信号检测器电连接;比例伺服阀,与控制器电连接;纠偏缸,与比例伺服阀连接,比例伺服阀能够根据控制信号控制纠偏缸的纠偏量;其中,控制器内设定有第一纠偏限幅值和第二纠偏限幅值,第二纠偏限幅值在第一纠偏限幅值的范围内。本发明中当轧机开始轧制带材时,控制器将纠偏缸的纠偏量限定在第二纠偏限幅值内。避免了在全油轧机高速轧制过程中由于纠偏缸大幅度动作造成带材扭曲或因偏离中心线擦挂设备引起断带失火,而导致生产中断和设备损坏的情况出现。

技术研发人员:王西成,何智力,朱周海,王智江,祝德勇,李维熙

受保护的技术使用者:中铝西南铝板带有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!