板料制备空心轴的旋压加工工艺的制作方法

本发明主要涉及汽车零部件加工的,具体为板料制备空心轴的旋压加工工艺。

背景技术:

1、随着汽车、航空、高铁等行业的快速发展,对于空心轴的高性能要求日益凸显,为满足这些领域的需求,现有工艺是采用车床精加工的加工工艺对原材进行加工,而原材的形状种类较多,例如圆板型材的结构,在加工时,还需要通过加热和模具配合形成轴体坯料,但是在加工成空心轴结构时,该种加工方式的缺点有材料过度浪费、加工步骤繁琐、加工成本高且工作任务强度大。

技术实现思路

1、基于此,本发明的目的是提供板料制备空心轴的旋压加工工艺,以解决上述背景技术中提出的技术问题。

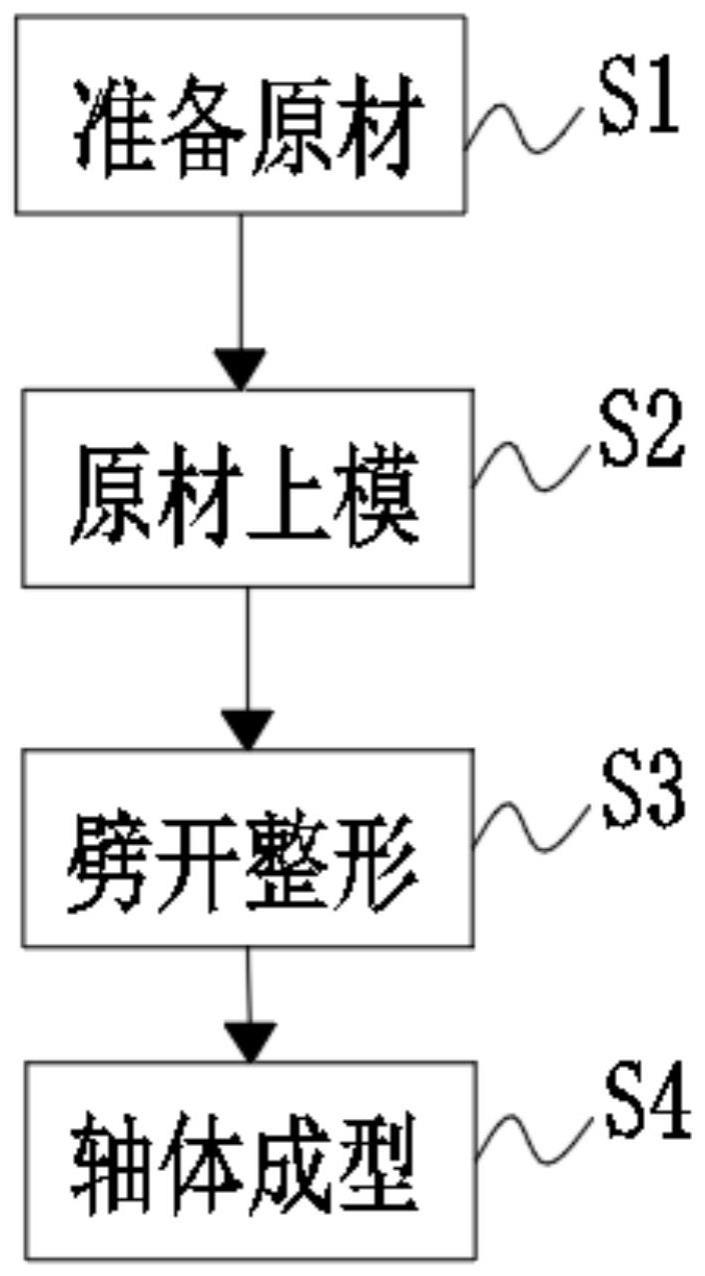

2、为实现上述目的,本发明提供如下技术方案:板料制备空心轴的旋压加工工艺,包括以下工艺步骤:

3、s1、准备原材,采用中心设有圆孔的圆板为待加工的原材,采用立式旋压机为加工设备机组;

4、s2、原材上模,将圆板安装于立式旋压机的模具的下芯模上,并通过液压系统将上芯模下压抵紧圆板中心圆孔处外围的上下端面位置,且位于模具一侧的分切旋压轮等待就位;

5、s3、劈开整形,启动立式旋压机工作,将下芯模、上芯模、圆板同步高速旋转,分切旋压轮调节位置从原材一侧缓慢贴近,直至接触后对原材的外侧壁进行劈开并持续深入移动,取得合适深入位置后,分切旋压轮被控制上移进行上半部分的中空轴体结构整形工作,随之完成后下移进行下半部分中空轴体整形工作,直至获得直轴形空心轴体;

6、s4、轴体成型,将直轴形空心轴体换为精旋压轮组工位,直轴形空心轴体安装于该工位的模具上然后启动高速旋转作业,采用精旋压轮组对直轴形空心轴体两端先后实施阶梯式缩口作业,由靠近中部开始至两端的端部结束,直轴形空心轴体的外直径和内直径同步逐渐减小,率先获得半成型空心轴体,随后获得空心轴体。

7、综上所述,本发明主要具有以下有益效果:

8、本工艺采用立式旋压机对原材进行旋压加工,通过分切旋压轮与圆板间的相互作用,使原材的内外壁逐渐劈开并深入移动,从而实现轴体结构的设计,具有高效、节能、环保的特点,可广泛应用于汽车、航空、高铁等领域。

9、附图说明

10、图1为本发明的工艺步骤流程图;

11、图2为本发明的圆板截面图;

12、图3为本发明的直轴形空心轴体截面图;

13、图4为本发明的半成型空心轴体截面图;

14、图5为本发明的空心轴体截面图;

技术特征:

1.板料制备空心轴的旋压加工工艺,其特征在于,包括以下工艺步骤:

技术总结

本发明公开了板料制备空心轴的旋压加工工艺,涉及汽车零部件加工的技术领域,工艺步骤为:准备原材,原材上模,劈开整形,轴体成型,加工原材的内外壁逐渐劈开并深入移动,实现轴体结构的设计,精旋压轮组工位上,直轴形空心轴体的外直径和内直径同步逐渐减小,率先获得半成型空心轴体,随后获得空心轴体,旋压加工过程中,需保证加工精度,满足高精度和高质量的要求。本工艺采用立式旋压机对原材进行旋压加工,通过分切旋压轮与圆板间的相互作用,使原材的内外壁逐渐劈开并深入移动,从而实现轴体结构的设计,具有高效、节能、环保的特点,可广泛应用于汽车、航空、高铁等领域。

技术研发人员:王其善,方成,黎逸凡,陶祥

受保护的技术使用者:芜湖西诺普汽车零部件科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!