一种舵轴摇臂机构自动磨合系统的制作方法

本发明涉及舵轴磨合,尤其是涉及一种舵轴摇臂机构自动磨合系统。

背景技术:

1、在舵轴摇臂机构装配过程中,摩擦片装配环节是影响批产的瓶颈之一。其中消耗时间最长的便是磨合舵轴摇臂,摩合力矩工艺要求摩合力矩平均值范围为3.8~5nm,且正负向摩合力矩值的差值要求不大于0.5nm。如果摩合力矩测试结果不合格则重新调整螺钉,重新进行摩合力矩测试,直到测试结果合格为止。

2、摩合力矩调试时需进行磨合测试和人工调整,目前采用工控机设备磨合加人工调整,具体为,摩擦片及片簧固定到安装位置后,用2个手动舵轴摇臂磨合设备自带的工艺螺钉将舵轴摇臂机构安装到设备的安装接口上,6个螺钉需全部安装且拧紧,然后通过十字滑块与设备驱动轴对接到位,随后开启设备进入磨合工步。磨合过程中,操作人员一边观察摩合力矩数值,一边靠人工和操作经验调整2个磨合螺钉的深度,每个产品磨合需要45min左右,并且需要人员全程值守;此外由于弓形弹簧没有螺纹孔,2个螺钉与弓形弹簧之间是直接压力接触,螺钉给弓形弹簧只提供了正压力而没有定位功能,导致在磨合过程中螺钉来回调整的时候引起弓形弹簧位置的偏移,因此人员经验影响因素大,调试效率低,产品一致性也受到影响。

3、因此有必要对舵机摇臂磨合设备进行改进,使其能自动智能运行,提高磨合效率。

技术实现思路

1、为了克服背景技术中的不足,本发明公开了一种舵轴摇臂机构自动磨合系统。

2、为实现上述发明目的,本发明采用如下技术方案:

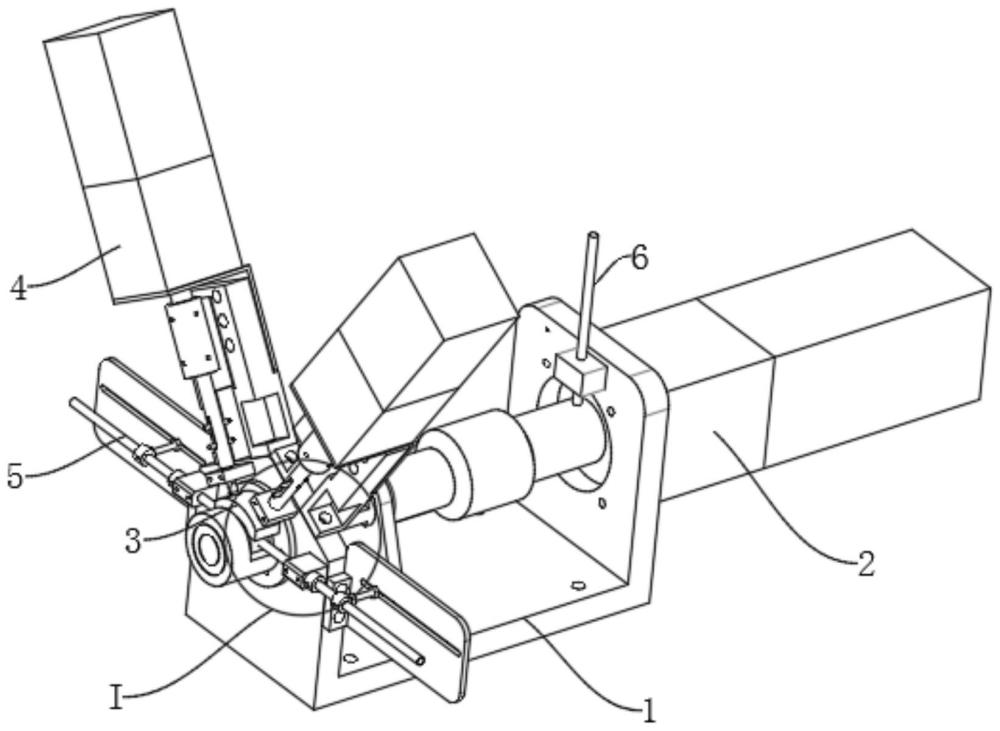

3、一种舵轴摇臂机构自动磨合系统,包括控制系统,其特征在于,还包括:

4、u型座;

5、舵轴旋转作动单元,设于所述u型座顶部,用于安装并带动舵轴反复转动;

6、磨合单元,设于所述u型座对应舵轴带磨合区域,以便于磨合反复转动的舵轴;

7、摩合力矩调整单元,其具有两个,分别用于调整磨合单元a端部和b端部对舵轴轴身的压力;

8、其中,所述摩合力矩调整单元包括:

9、螺刀头定位块,设于所述u型座;

10、调整螺钉,螺接于所述u型座,用于沿舵轴径向挤压对应的磨合单元端部;

11、第一驱动设备,设于所述u型座,所述第一驱动设备输出端驱动连接有长套筒,所述长套筒内腔轴向活动配合有螺刀,螺刀头部匹配贯穿所述螺刀头定位块;所述长套筒内腔还设有轴向挤压螺刀尾部的弹簧,以便于螺刀与调整螺钉处于配合的姿态;

12、其中,所述舵轴旋转作动单元具有用于检测舵轴摇臂磨合扭矩的扭矩传感器。

13、优选的,所述舵轴旋转作动单元包括设于所述u型座一侧顶部的第二驱动设备,所述第二驱动设备输出轴伸入u型座内侧、且通过扭矩传感器同轴连接有用于安装舵轴的舵轴连接杆,且舵轴连接杆背离第二驱动设备的一端部贯穿u型座侧壁,且与u型座侧壁转动连接。

14、优选的,所述扭矩传感器与第二驱动设备输出轴通过刚性联轴器连接,扭矩传感器与舵轴连接杆通过柔性联轴器连接。

15、优选的,所述u型座内侧对应舵轴连接杆靠近扭矩传感器的一端部设有轴承座,所述轴承座与舵轴连接杆通过轴承转动连接。

16、优选的,所述磨合单元包括:

17、固定块,一端设于所述u型座,另一端中部设有u型槽;

18、弓形弹簧,a端匹配插接于u型槽;所述弓形弹簧内侧面设有摩擦片;

19、其中,所述远离固定块的调整螺钉螺杆端部设有缩颈部,且缩颈部长度不大于弓形弹簧的厚度;所述弓形弹簧b端开设有供缩颈部匹配插入的配合孔,以便于对弓形弹簧进行定位。

20、优选的,所述长套筒筒身沿其轴向设有条形孔,该条形孔设有贯穿其的锁定螺钉,所述锁定螺钉与螺刀螺纹配合。

21、优选的,还包括:

22、铁屑吸出单元,用于清理磨合过程中产生的铁屑。

23、优选的,所述铁屑吸出单元包括负压设备,所述负压设备进气端设有三通阀出气端,所述三通阀两进气端均依次连接有过滤器和吸出管。

24、优选的,所述u型座还设有用于检测舵轴旋转作动单元输出端角度位置的位置传感器。

25、一种舵轴摇臂机构自动磨合系统的磨合方法,包括以下步骤:

26、步骤一:将舵轴和磨合单元组装至该磨合系统中,并利用3.5~4nm的扭矩转动调整螺钉,使得调整螺钉挤压对应的磨合单元端部;

27、步骤二:启动舵轴旋转作动单元,使得舵轴转动±32°,并利用控制系统获得扭矩传感器的检测值,当扭矩传感器的检测值位于3.5~4nm时,开始磨合;否则利用对应的摩合力矩调整单元调整对应磨合单元a端部的调整螺钉,直到扭矩传感器的检测值位于3.5~4nm;

28、步骤三:通过舵轴旋转作动单元带动舵轴转动±32°,随后利用对应的摩合力矩调整单元调整对应磨合单元a端部的调整螺钉距离为0.7/36~1/36mm,并利用扭矩传感器得出顺时针的磨合扭矩和逆时针的磨合扭矩,当出现扭矩传感器顺时针的磨合扭矩与逆时针的磨合扭矩相差0.5nm并持续超过2.5秒情况时,利用对应的摩合力矩调整单元调整对应磨合单元b端部的调整螺钉距离为0.7/36~1/36mm,直到消除上述情况;重复上述动作15~20次;

29、步骤四:重复步骤二和步骤三100~120次;

30、步骤五:启动舵轴旋转作动单元,使得舵轴转动±32°,并利用控制系统获得扭矩传感器的检测值,当扭矩传感器的检测值位于3.5~4nm时,开始磨合;否则利用对应的摩合力矩调整单元调整对应磨合单元b端部的调整螺钉,直到扭矩传感器的检测值位于3.5~4nm;

31、步骤六:通过舵轴旋转作动单元带动舵轴转动±32°,随后利用对应的摩合力矩调整单元调整对应磨合单元b端部的调整螺钉距离为0.7/36~1/36mm,并利用扭矩传感器得出顺时针的磨合扭矩和逆时针的磨合扭矩,当出现扭矩传感器顺时针的磨合扭矩与逆时针的磨合扭矩相差0.5nm并持续超过2.5秒情况时,利用对应的摩合力矩调整单元调整对应磨合单元a端部的调整螺钉距离为0.7/36~1/36mm,直到消除上述情况;重复上述动作15~20次。

32、步骤七:重复步骤五和步骤六15~20次。

33、由于采用如上所述的技术方案,本发明具有如下有益效果:

34、1、本发明只需在拆装环节需要人工操作,参与时间仅约3min,整个磨合时间仅约303min,与现有技术相比减轻了人员工作量,提高了磨合效率;同时能够实现一人值守多机的功能;

35、2、本发明在能够自动磨合舵轴,相比于现有技术依靠人工和操作经验作业来讲,大大提高产品一致性以及产品后续的调试效率。

技术特征:

1.一种舵轴摇臂机构自动磨合系统,包括控制系统,其特征在于,还包括:

2.根据权利要求1所述的一种舵轴摇臂机构自动磨合系统,其特征在于:所述舵轴旋转作动单元(2)包括设于所述u型座(1)一侧顶部的第二驱动设备(22),所述第二驱动设备(22)输出轴伸入u型座(1)内侧、且通过扭矩传感器(21)同轴连接有用于安装舵轴的舵轴连接杆(23),且舵轴连接杆(23)背离第二驱动设备(22)的一端部贯穿u型座(1)侧壁,且与u型座(1)侧壁转动连接。

3.根据权利要求2所述的一种舵轴摇臂机构自动磨合系统,其特征在于:所述扭矩传感器(21)与第二驱动设备(22)输出轴通过刚性联轴器(24)连接,扭矩传感器(21)与舵轴连接杆(23)通过柔性联轴器(25)连接。

4.根据权利要求2所述的一种舵轴摇臂机构自动磨合系统,其特征在于:所述u型座(1)内侧对应舵轴连接杆(23)靠近扭矩传感器(21)的一端部设有轴承座(26),所述轴承座(26)与舵轴连接杆(23)通过轴承转动连接。

5.根据权利要求1所述的一种舵轴摇臂机构自动磨合系统,其特征在于:所述磨合单元(3)包括:

6.根据权利要求1所述的一种舵轴摇臂机构自动磨合系统,其特征在于:所述长套筒(44)筒身沿其轴向设有条形孔,该条形孔设有贯穿其的锁定螺钉(47),所述锁定螺钉(47)与螺刀(45)螺纹配合。

7.根据权利要求1所述的一种舵轴摇臂机构自动磨合系统,其特征在于:还包括:

8.根据权利要求7所述的一种舵轴摇臂机构自动磨合系统,其特征在于:所述铁屑吸出单元(5)包括负压设备(51),所述负压设备(51)进气端设有三通阀(52)出气端,所述三通阀(52)两进气端均依次连接有过滤器(53)和吸出管(54)。

9.根据权利要求1所述的一种舵轴摇臂机构自动磨合系统,其特征在于:所述u型座(1)还设有用于检测舵轴旋转作动单元(2)输出端角度位置的位置传感器(6)。

10.根据权利要求1-9任一所述的一种舵轴摇臂机构自动磨合系统的磨合方法,其特征在于:包括以下步骤:

技术总结

本发明涉及舵轴磨合技术领域的一种舵轴摇臂机构自动磨合系统,包括控制系统、U型座、舵轴旋转作动单元、磨合单元、摩合力矩调整单元;舵轴旋转作动单元设于所述U型座顶部,用于安装并带动舵轴反复转动;磨合单元设于所述U型座对应舵轴带磨合区域,以便于磨合反复转动的舵轴;摩合力矩调整单元具有两个,分别用于调整磨合单元A端部和B端部对舵轴轴身的压力;所述舵轴旋转作动单元具有用于检测舵轴摇臂磨合扭矩的扭矩传感器;本发明只需在拆装环节需要人工操作,参与时间仅约3min,整个磨合时间仅约30min,与现有技术相比减轻了人员工作量,提高了磨合效率;同时能够实现一人值守多机的功能。

技术研发人员:胡敏,杨君君,顾永辉,张博阳,杜俊成,杨春,李炎卿

受保护的技术使用者:中国空空导弹研究院

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!