一种导阀生产工艺的制作方法

本发明涉及四通阀生产制造,特别是涉及一种导阀生产工艺。

背景技术:

1、四通阀主要应用于空调中,以实现系统中冷媒流道的切换,进而实现整个系统制冷、制热和除霜等功能。四通阀包括主阀、导阀和电磁线圈,其中,导阀包括小阀体、滑碗、芯铁、弹簧和封头,导阀通过电磁线圈通电断电实现换向,进而驱动主阀换向,实现空调制冷与制热切换。导阀的生产工艺包括装配、焊接、测试和打标。目前,导阀生产工艺的装配、焊接、测试和打标分别单独完成,其中,装配由工作人员手动完成,焊接采取人工上下料和自动氩弧焊的方式,测试采取人工上下料装夹和半自动测试的方式,打标采取人工上下料和自动打标的方式,可见,现有导阀生产工艺至少需要4名工作人员才能完成,较多的人员配置造成生产成本偏高;且各个工序之间完全独立,中间均需要转运工序,造成生产效率偏低。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供一种导阀生产工艺。

2、本发明通过以下技术方案来实现上述目的:

3、一种导阀生产工艺,包括以下步骤:

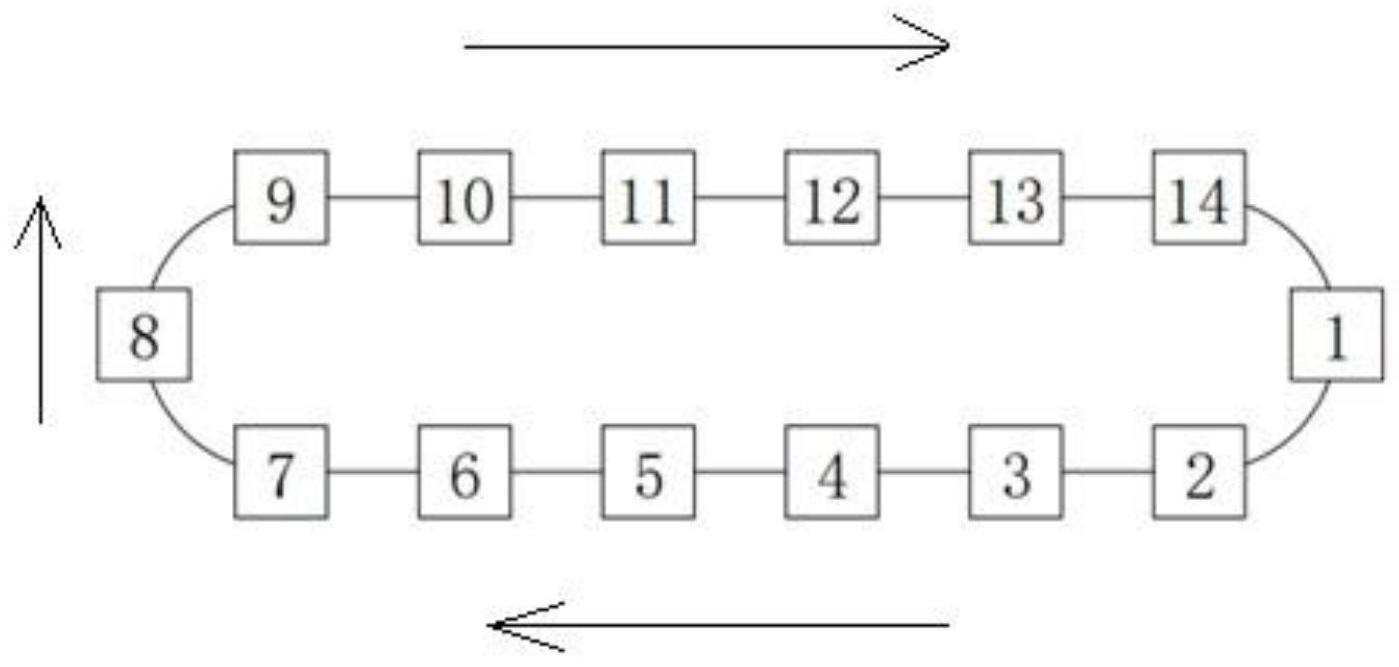

4、(1)上料,工作人员从周转盒内拿取小阀体并对小阀体上的第一毛细管、第二毛细管和第三毛细管手动矫形后依次整齐放置在小阀体上料工位,然后,第一机械手抓取小阀体至环形循环轨道上,环形循环轨道顺时针输送;

5、(2)第一次装配,环形循环轨道工作将通过第一机械手抓取的小阀体输送至芯铁滑碗装配工位,芯铁滑碗装配工位的滑碗通过振动盘上料,芯铁通过芯铁料仓和输送带上料,然后通过八分度小转盘实现滑碗与芯铁的装配,最后,将装配后的滑碗和芯铁采取自由落体方式装入小阀体的套管内;

6、(3)第二次装配,环形循环轨道工作将第一次装配后的小阀体输送至弹簧装配工位,弹簧装配工位的弹簧通过振动盘和气管自动上料分料,然后弹簧自动装入到小阀体的套管的芯铁上的孔内;

7、(4)第一次检测,环形循环轨道工作将第二次装配后的小阀体输送至弹簧检测工位,设备通过位移和弹力检测第二次装配中的弹簧有无漏装,有无装配到位,并剔除不合格的小阀体;

8、(5)第三次装配,环形循环轨道工作将第一次检测合格的小阀体输送至封头装配工位,封头装配工位的封头通过封头料盘和振动盘上料,第二机械手抓取封头并与小阀体进行装配;

9、(6)封头压装,环形循环轨道工作将第三次装配后的小阀体输送至封头压装工位,设备将封头在小阀体上压入到位,不能过深,也不能过浅,要求封头的台阶面与小阀体的套管的沿口平齐;

10、(7)封头焊接,环形循环轨道工作将封头压装后的小阀体输送至封头焊接工位,封头焊接工位的第三机械手将小阀体抓取至夹具上,夹具带动小阀体转动,然后激光焊机对封头与小阀体的套管结合处进行圆周焊接成型;

11、(8)第二次检测,环形循环轨道工作将封头焊接后的小阀体输送至焊缝检测工位,焊缝检测工位由ccd视觉进行检测,检测焊缝有无缺焊和气孔明显缺陷,并剔除不合格的小阀体;

12、(9)第一次整形,环形循环轨道工作将第二次检测合格的小阀体输送至第一整形工位,第一整形工位的设备对小阀体上的第一毛细管、第二毛细管和第三毛细管进行预整形,使第一毛细管、第二毛细管和第三毛细管在同一个面上;

13、(10)第二次整形,环形循环轨道工作将第一次整形的小阀体输送至第二整形工位,第二整形工位的设备对小阀体上的第一毛细管、第二毛细管和第三毛细管进行深度整形,并对它们的相对位置进行校正整形;

14、(11)预动作,环形循环轨道工作将第二次整形的小阀体输送至预动作工位,预动作工位的设备自动对小阀体进行装夹密封,并向第三毛细管中通入压力值不低于0.9mpa的空气,将电磁线圈通断电,实现通断电吸合动作;

15、(12)高压作动,环形循环轨道工作将预动作处理后的小阀体输送至高压作动工位,高压作动工位的设备自动对小阀体进行装夹密封,并向第三毛细管中通入压力值不低于3.1mpa的空气,将电磁线圈通断电,实现小阀体的高压作动;

16、(13)内漏测试,环形循环轨道工作将高压作动处理后的小阀体输送至内漏测试工位,内漏测试工位的数显流量计对小阀体的泄漏量进行测试,并剔除不合格的小阀体;

17、(14)打标和下料,环形循环轨道工作将内漏测试合格的小阀体输送至成品下料工位,成品下料工位的设备对其进行打标,然后第四机械手在环形循环轨道上抓取小阀体成品,并将其整齐排列在成品收集箱内。

18、优选地,所述步骤(1)中环形循环轨道为步进输送。

19、优选地,所述步骤(2)中装配时需要注意滑碗和芯铁的方向,定位需准确,保证芯铁和滑碗不能出现碰伤的不良问题。

20、优选地,所述步骤(3)中需要注意多个弹簧容易搅合在一起,导致上料分料不顺畅,进而影响整个设备的动作顺畅性。

21、优选地,所述步骤(5)中封头装入小阀体上时,需要注意封头的方向,将封头的螺纹端朝上;且封头上料时,不得碰伤封头的精车面,封头的精车面碰伤将会导致成品通电噪音的不良问题。

22、优选地,所述步骤(6)中封头需要垂直压入小阀体,压力要求适中,压力过大,会出现小阀体的套管变形导致成品不换向而报废的问题,压力过小,会出现封头压入不到位的问题。

23、优选地,所述步骤(7)中夹具的同轴度需要控制在0.1mm以内,焊缝熔深不低于1.0mm,熔宽不低于0.5mm。

24、优选地,所述步骤(11)中电磁线圈通断电的次数不少于2次,电磁线圈能够有效通电吸合,且电磁线圈保证在3个月的有效期内。

25、优选地,所述步骤(12)中电磁线圈通断电的次数不少于3次,电磁线圈能够有效通电吸合,且电磁线圈保证在3个月的有效期内。

26、优选地,所述步骤(13)中泄漏量不超过150ml/min。

27、本发明的有益效果在于:(1)本发明的环形循环轨道旁仅需一名工作人员,降低生产成本;(2)环形循环轨道将装配、焊接、测试和打标工序连接成一个整体,减少各工序之间的周转环节,提升生产效率;(3)将现有手动、半自动工序改成自动化工序,提升导阀的生产效率;(4)将现有焊接工序中使用的氩弧焊工艺替换成激光焊工艺,保证和提升产品的质量。

技术特征:

1.一种导阀生产工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种导阀生产工艺,其特征在于:所述步骤(1)中环形循环轨道为步进输送。

3.根据权利要求1所述的一种导阀生产工艺,其特征在于:所述步骤(2)中装配时需要注意滑碗和芯铁的方向,定位需准确,保证芯铁和滑碗不能出现碰伤的不良问题。

4.根据权利要求1所述的一种导阀生产工艺,其特征在于:所述步骤(3)中需要注意多个弹簧容易搅合在一起,导致上料分料不顺畅,进而影响整个设备的动作顺畅性。

5.根据权利要求1所述的一种导阀生产工艺,其特征在于:所述步骤(5)中封头装入小阀体上时,需要注意封头的方向,将封头的螺纹端朝上;且封头上料时,不得碰伤封头的精车面,封头的精车面碰伤将会导致成品通电噪音的不良问题。

6.根据权利要求1所述的一种导阀生产工艺,其特征在于:所述步骤(6)中封头需要垂直压入小阀体,压力要求适中,压力过大,会出现小阀体的套管变形导致成品不换向而报废的问题,压力过小,会出现封头压入不到位的问题。

7.根据权利要求1所述的一种导阀生产工艺,其特征在于:所述步骤(7)中夹具的同轴度需要控制在0.1mm以内,焊缝熔深不低于1.0mm,熔宽不低于0.5mm。

8.根据权利要求1所述的一种导阀生产工艺,其特征在于:所述步骤(11)中电磁线圈通断电的次数不少于2次,电磁线圈能够有效通电吸合,且电磁线圈保证在3个月的有效期内。

9.根据权利要求1所述的一种导阀生产工艺,其特征在于:所述步骤(12)中电磁线圈通断电的次数不少于3次,电磁线圈能够有效通电吸合,且电磁线圈保证在3个月的有效期内。

10.根据权利要求1所述的一种导阀生产工艺,其特征在于:所述步骤(13)中泄漏量不超过150ml/min。

技术总结

本发明公开了一种导阀生产工艺,涉及四通阀生产制造技术领域,包括以下步骤:上料、第一次装配、第二次装配、第一次检测、第三次装配、封头压装、封头焊接、第二次检测、第一次整形、第二次整形、预动作、高压作动、内漏测试、打标和下料。本发明的环形循环轨道旁仅需一名工作人员,降低生产成本;环形循环轨道将装配、焊接、测试和打标工序连接成一个整体,减少各工序之间的周转环节,提升生产效率。

技术研发人员:荣森,常胜圳,钟胜胜,马亚男,曹焕妮

受保护的技术使用者:芜湖三花自控元器件有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!