一种具有双向冲压功能的工件冲压模具的制作方法

本发明属于工件冲压模具,具体为一种具有双向冲压功能的工件冲压模具。

背景技术:

1、如今应用于吸尘器产品上的卡接金属条在生产过程中需要使用冲压模具对金属条正反面进行冲压开孔和开槽,传统的冲压模具不能反冲,因此需两道工艺,才能完成对金属条正反面进行冲压开孔和开槽,以此便会降低金属条的生产效率,为此,我们提出一种具有双向冲压功能的工件冲压模具。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本发明提供一种具有双向冲压功能的工件冲压模具,有效的解决了传统的冲压模具不能反冲,因此需两道工艺,才能完成对金属条正反面进行冲压开孔和开槽,以此便会降低金属条的生产效率的问题。

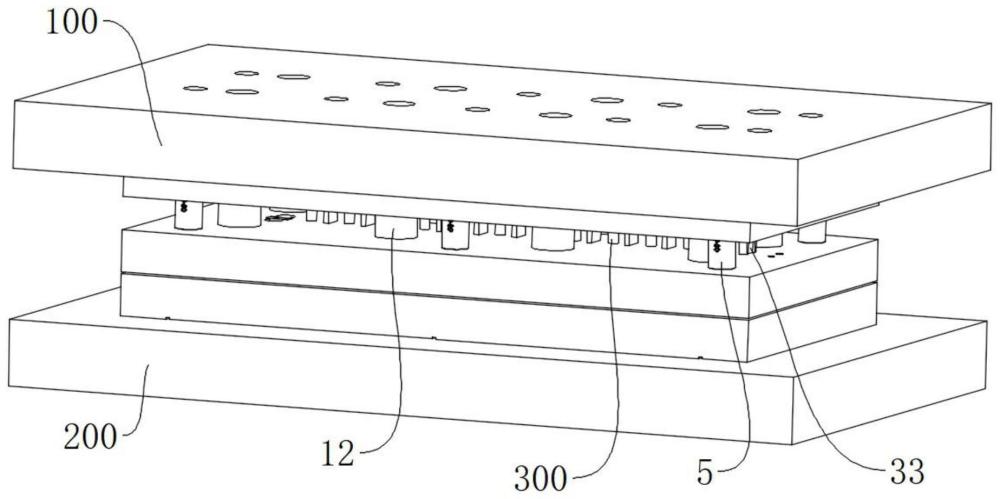

2、为实现上述目的,本发明提供如下技术方案:一种具有双向冲压功能的工件冲压模具,包括上模组件、下模组件与冲压组件,所述上模组件位于下模组件的上方,所述冲压组件位于上模组件和下模组件之间;

3、所述上模组件包括上模连接板,所述上模连接板的底部设置有安装板,所述安装板的下方安放有上模具,所述上模具的顶部均匀开设有第一螺纹孔,所述上模连接板和安装板的顶部均匀贯穿开设有第一通孔,所述第一通孔内设置有第一连接螺栓,所述第一连接螺栓与第一螺纹孔相连接,所述第一连接螺栓的外侧壁设置有橡胶减震套,所述橡胶减震套位于安装板和上模具之间。

4、优选的,所述下模组件包括下模连接板,所述下模连接板的顶部安放有下模具,所述下模具的顶部均匀贯穿开设有第二通孔,所述下模连接板的顶部均匀开设有第二螺纹孔,所述第二通孔内设置有第二连接螺栓,所述第二连接螺栓与第二螺纹孔相螺接。

5、优选的,所述冲压组件包括冲孔柱、冲牙板、冲槽柱和塑性块,所述上模具和安装板的底部均匀贯穿开设有安装孔和第一安装槽,所述下模具的底部均匀开设有冲压孔,所述冲孔柱设置在安装孔内且与冲压孔相对应,所述冲牙板设置在第一安装槽内,所述冲孔柱和冲牙板为交叉分布,所述上模具的底部左侧开设有第二安装槽,所述下模具的顶部左侧开设有第三安装槽,所述塑性块设置在第二安装槽内,所述冲槽柱设置在第三安装槽内,所述冲槽柱的顶部的冲槽头与塑性块底部的塑性槽相对应。

6、优选的,所述下模具的顶部右侧开设有第四安装槽,所述上模具和安装板的底部右侧贯穿开设有避让槽,所述限位板设置在第四安装槽内且与避让槽相对应,所述下模具的顶部右侧开设有安装孔,所述安装孔内设置有定位柱,所述定位柱位于限位板的左侧,所述下模具的顶部均匀开设有两排第一固定孔和第二固定孔,所述第一固定孔内设置有第一伸缩限位柱,所述第二固定孔内设置有第二伸缩限位柱,所述第一伸缩限位柱和第二伸缩限位柱的伸缩端顶部均设置有压头,所述上模具的底部均匀开设有第一避让孔和第二避让孔,所述第一避让孔与第一伸缩限位柱伸缩端顶部的压头相对应,所述第二避让孔与第二伸缩限位柱伸缩端顶部的压头相对应。

7、优选的,所述安装板和上模具的底部均匀贯穿开设有第三通孔,所述下模具的顶部均匀开设有导向槽,所述第三通孔内设置有导向柱,所述导向柱与导向槽相对应。

8、优选的,所述下模具的顶部安放有工件,所述工件的右侧与限位板的左侧相贴合,所述工件位于两排第一伸缩限位柱和第二伸缩限位柱之间,所述工件位于第一伸缩限位柱和第二伸缩限位柱的压头下方,所述定位柱的顶部插接在工件顶部右侧的对接孔内。

9、一种具有双向冲压功能的工件冲压模具的使用方法:

10、步骤一:将工件插入两排第一伸缩限位柱和第二伸缩限位柱之间,并使其位于第一伸缩限位柱和第二伸缩限位柱的压头下方,然后向右移动工件,当工件的右侧与限位板的左侧相贴合时,向下移动工件,使工件顶部右侧的对接孔套接在定位柱的顶部外侧,以此便将工件固定安放在下模具的顶部。

11、步骤二:当上模连接板向下移动时会带动安装板和上模具同步向下移动,当上模具向下移动时会带动冲孔柱和冲牙板向下移动,通过冲孔柱对工件的顶部进行冲孔,通过冲牙板对工件的顶部前后两侧进行冲牙,当上模具向下移动时会向下挤压第一伸缩限位柱和第二伸缩限位柱顶部的压头,当压头向下移动时会靠近工件,以此可以防止工件在冲压时产生晃动,同时当工件受到上模具向下的压力时,工件会被冲槽柱顶部的冲槽头进行向上的冲槽,同时配合塑性块可以保证冲槽的标准。

12、步骤三:当上模组件和下模组件进行合模冲压时,通过上模具受反向力的影响会向上移动,通过橡胶减震套可以在上模具和安装板之间形成缓冲层,以此保证冲压的平稳,通过导向柱可以保证下模组件和上模组件进行精准的合模。

13、与现有技术相比,本发明的有益效果是:

14、1、当上模连接板向下移动时会带动安装板和上模具同步向下移动,当上模具向下移动时会带动冲孔柱和冲牙板向下移动,通过冲孔柱对工件的顶部进行冲孔,通过冲牙板对工件的顶部前后两侧进行冲牙,,同时当工件受到上模具向下的压力时,工件会被冲槽柱顶部的冲槽头进行向上的冲槽,同时配合塑性块可以保证冲槽的标准,以此便可实现对工件的双向冲压,进而提高了工件的生产效率;

15、2、通过限位板对工件右侧进行限位,通过定位柱可以将稳定在下模具上,同时当上模具向下移动时会向下挤压第一伸缩限位柱和第二伸缩限位柱顶部的压头,当压头向下移动时会靠近工件,防止工件在冲压时产生晃动,通过限位板、定位柱、第一伸缩限位柱和第二伸缩限位柱的相互配合,可以有效防止工件在冲压时产生晃动,进而提高冲压精度。

技术特征:

1.一种具有双向冲压功能的工件冲压模具,包括上模组件(100)、下模组件(200)与冲压组件(300),其特征在于:所述上模组件(100)位于下模组件(200)的上方,所述冲压组件(300)位于上模组件(100)和下模组件(200)之间;

2.根据权利要求1所述的一种具有双向冲压功能的工件冲压模具,其特征在于:所述下模组件(200)包括下模连接板(2),所述下模连接板(2)的顶部安放有下模具(22),所述下模具(22)的顶部均匀贯穿开设有第二通孔,所述下模连接板(2)的顶部均匀开设有第二螺纹孔,所述第二通孔内设置有第二连接螺栓(21),所述第二连接螺栓(21)与第二螺纹孔相螺接。

3.根据权利要求2所述的一种具有双向冲压功能的工件冲压模具,其特征在于:所述冲压组件(300)包括冲孔柱(3)、冲牙板(31)、冲槽柱(34)和塑性块(35),所述上模具(13)和安装板(14)的底部均匀贯穿开设有安装孔和第一安装槽,所述下模具(22)的底部均匀开设有冲压孔,所述冲孔柱(3)设置在安装孔内且与冲压孔相对应,所述冲牙板(31)设置在第一安装槽内,所述冲孔柱(3)和冲牙板(31)为交叉分布,所述上模具(13)的底部左侧开设有第二安装槽,所述下模具(22)的顶部左侧开设有第三安装槽,所述塑性块(35)设置在第二安装槽内,所述冲槽柱(34)设置在第三安装槽内,所述冲槽柱(34)的顶部的冲槽头与塑性块(35)底部的塑性槽相对应。

4.根据权利要求3所述的一种具有双向冲压功能的工件冲压模具,其特征在于:所述下模具(22)的顶部右侧开设有第四安装槽,所述上模具(13)和安装板(14)的底部右侧贯穿开设有避让槽,所述限位板(33)设置在第四安装槽内且与避让槽相对应,所述下模具(22)的顶部右侧开设有安装孔,所述安装孔内设置有定位柱(32),所述定位柱(32)位于限位板(33)的左侧,所述下模具(22)的顶部均匀开设有两排第一固定孔和第二固定孔,所述第一固定孔内设置有第一伸缩限位柱(6),所述第二固定孔内设置有第二伸缩限位柱(61),所述第一伸缩限位柱(6)和第二伸缩限位柱(61)的伸缩端顶部均设置有压头,所述上模具(13)的底部均匀开设有第一避让孔和第二避让孔,所述第一避让孔与第一伸缩限位柱(6)伸缩端顶部的压头相对应,所述第二避让孔与第二伸缩限位柱(61)伸缩端顶部的压头相对应。

5.根据权利要求2所述的一种具有双向冲压功能的工件冲压模具,其特征在于:所述安装板(14)和上模具(13)的底部均匀贯穿开设有第三通孔,所述下模具(22)的顶部均匀开设有导向槽,所述第三通孔内设置有导向柱(5),所述导向柱(5)与导向槽相对应。

6.根据权利要求3所述的一种具有双向冲压功能的工件冲压模具,其特征在于:所述下模具(22)的顶部安放有工件(4),所述工件(4)的右侧与限位板(33)的左侧相贴合,所述工件(4)位于两排第一伸缩限位柱(6)和第二伸缩限位柱(61)之间,所述工件(4)位于第一伸缩限位柱(6)和第二伸缩限位柱(61)的压头下方,所述定位柱(32)的顶部插接在工件(4)顶部右侧的对接孔内。

7.根据权利要求1-6中任一项权利要求所述的一种具有双向冲压功能的工件冲压模具,其特征在于,包括以下步骤。

技术总结

本发明涉及工件冲压模具技术领域,且公开了一种具有双向冲压功能的工件冲压模具,包括上模组件、下模组件与冲压组件,所述上模组件位于下模组件的上方,所述冲压组件位于上模组件和下模组件之间,当上模具向下移动时会带动冲孔柱和冲牙板向下移动,通过冲孔柱对工件的顶部进行冲孔,通过冲牙板对工件的顶部前后两侧进行冲牙,时当工件受到上模具向下的压力时,工件会被冲槽柱顶部的冲槽头进行向上的冲槽,同时配合塑性块可以保证冲槽的标准,以此便可实现对工件的双向冲压,进而提高了工件的生产效率,通过限位板、定位柱、第一伸缩限位柱和第二伸缩限位柱的相互配合,可以有效防止工件在冲压时产生晃动,进而提高冲压精度。

技术研发人员:沈卫东,雷雨,陈吉宇

受保护的技术使用者:苏州市如巨精密模具有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!