一种冲击后压缩试验夹具的自动装卸系统及方法与流程

本发明涉及夹具装卸,特别涉及一种冲击后压缩试验夹具的自动装卸系统及方法。

背景技术:

1、纤维复合材料由于具有比强度、比刚度高,可设计性等特点,目前已得到广泛应用。为了获得由纤维复合材料制成的试件的冲击后压缩性能,需要利用标准中的冲击后压缩试验夹具对试件进行夹持,以防止试件在加载过程中发生整体失稳或局部屈曲,得不到正确的破坏模式。

2、相关技术中,通常是人工将试件和夹具进行安装和拆卸(即装卸)。但是,这种方式的装卸效率低。

3、因此,目前亟待需要一种冲击后压缩试验夹具的自动装卸系统及方法来解决上述技术问题。

技术实现思路

1、本发明实施例提供了一种冲击后压缩试验夹具的自动装卸系统及方法,能够提高冲击后压缩试验夹具的装卸效率。

2、第一方面,本发明实施例提供了一种冲击后压缩试验夹具的自动装卸系统,包括定位机构、固定机构、装卸机构和机械臂,所述机械臂用于带动抓手夹取夹持有试件的冲击后压缩试验夹具;

3、所述冲击后压缩试验夹具包括一个底板、一个底部滑动板、两个角板、四个侧部滑动板、一个顶板和两个顶部滑动板,所述底部滑动板通过紧固件固定于所述底板的上侧,两个所述角板的底边通过紧固件固定于所述底板的上侧,所述底部滑动板设置于两个所述角板的侧边之间,两个所述侧部滑动板通过紧固件固定于一个所述角板中侧边的内侧,两个所述顶部滑动板通过紧固件固定于所述顶板的下侧,四个所述侧部滑动板和两个所述顶部滑动板用于夹持由纤维复合材料制成的所述试件,所述试件的顶边与所述顶板抵接,侧边与两个所述角板抵接,底边与所述底部滑动板抵接;

4、所述定位机构用于利用与所述底板、所述底部滑动板、所述角板、所述侧部滑动板、所述顶板和所述顶部滑动板的抵接来对所述冲击后压缩试验夹具进行定位;

5、所述固定机构用于利用与所述底板和所述角板的抵接来对所述冲击后压缩试验夹具进行固定;

6、所述装卸机构用于配合所述机械臂、所述定位机构和所述固定机构完成对所述顶板和所述顶部滑动板的装卸,以实现对所述试件的装卸。

7、第二方面,本发明实施例提供了一种冲击后压缩试验夹具的自动装卸方法,应用于上述任一项实施例所述的自动装卸系统,包括:

8、在对所述试件进行拆卸时,执行如下步骤:

9、步骤s11、利用所述机械臂带动所述抓手将夹持有所述试件的所述冲击后压缩试验夹具从第一预设位置转移至第二预设位置;

10、步骤s12、利用所述第一移动挡板将所述冲击后压缩试验夹具平移至与所述固定挡板抵接的位置处;

11、步骤s13、利用所述固定机构固定所述底板和所述角板,以完成对所述冲击后压缩试验夹具的固定;

12、步骤s14、利用所述机械臂带动螺丝枪对所述冲击后压缩试验夹具的所有紧固件进行拧松;

13、步骤s15、利用所述装卸机构对所述顶板和所述顶部滑动板进行拆卸;其中,在拆卸过程中,通过利用所述装卸机构的水平移动,使得两个所述顶部滑动板的距离增大;

14、步骤s16、利用所述机械臂带动所述吸附工具在拆卸掉所述顶板和所述顶部滑动板后对所述试件进行吸附,以实现对所述试件的拆卸;其中,在拆卸过程中,通过利用所述机械臂的水平移动,使得两个相邻的所述侧部滑动板的距离增大;

15、步骤s17、利用所述机械臂在所述试件拆卸后带动所述吹扫工具对所述底部滑动板进行吹扫;

16、在对所述试件进行安装时,执行如下步骤:

17、步骤s21、利用所述机械臂带动所述吸附工具将新的试件放入已增大距离的所述侧部滑动板之间;

18、步骤s22、利用所述装卸机构将所述顶板和所述顶部滑动板安装到所述试件的顶部,以使所述试件放入已增大距离的所述顶部滑动板之间;

19、步骤s23、利用所述第一移动挡板、所述第二移动挡板和所述第三移动挡板将已增大距离的所述侧部滑动板和所述顶部滑动板与所述试件抵接;

20、步骤s24、利用所述机械臂带动螺丝枪对所述冲击后压缩试验夹具的所有紧固件进行拧紧;

21、步骤s25、利用所述机械臂带动所述抓手将所述冲击后压缩试验夹具转移至所述第一预设位置。

22、本发明实施例提供了一种冲击后压缩试验夹具的自动装卸系统及方法,通过设置定位机构、固定机构、装卸机构和机械臂,这样就可以利用机械臂带动抓手夹取夹持有试件的冲击后压缩试验夹具,利用定位机构与底板、底部滑动板、角板、侧部滑动板、顶板和顶部滑动板的抵接来对冲击后压缩试验夹具进行定位,利用固定机构与底板和角板的抵接来对冲击后压缩试验夹具进行固定,利用装卸机构配合机械臂、定位机构和固定机构完成对顶板和顶部滑动板的装卸,以实现对试件的装卸。因此,上述技术方案能够提高冲击后压缩试验夹具的装卸效率。

技术特征:

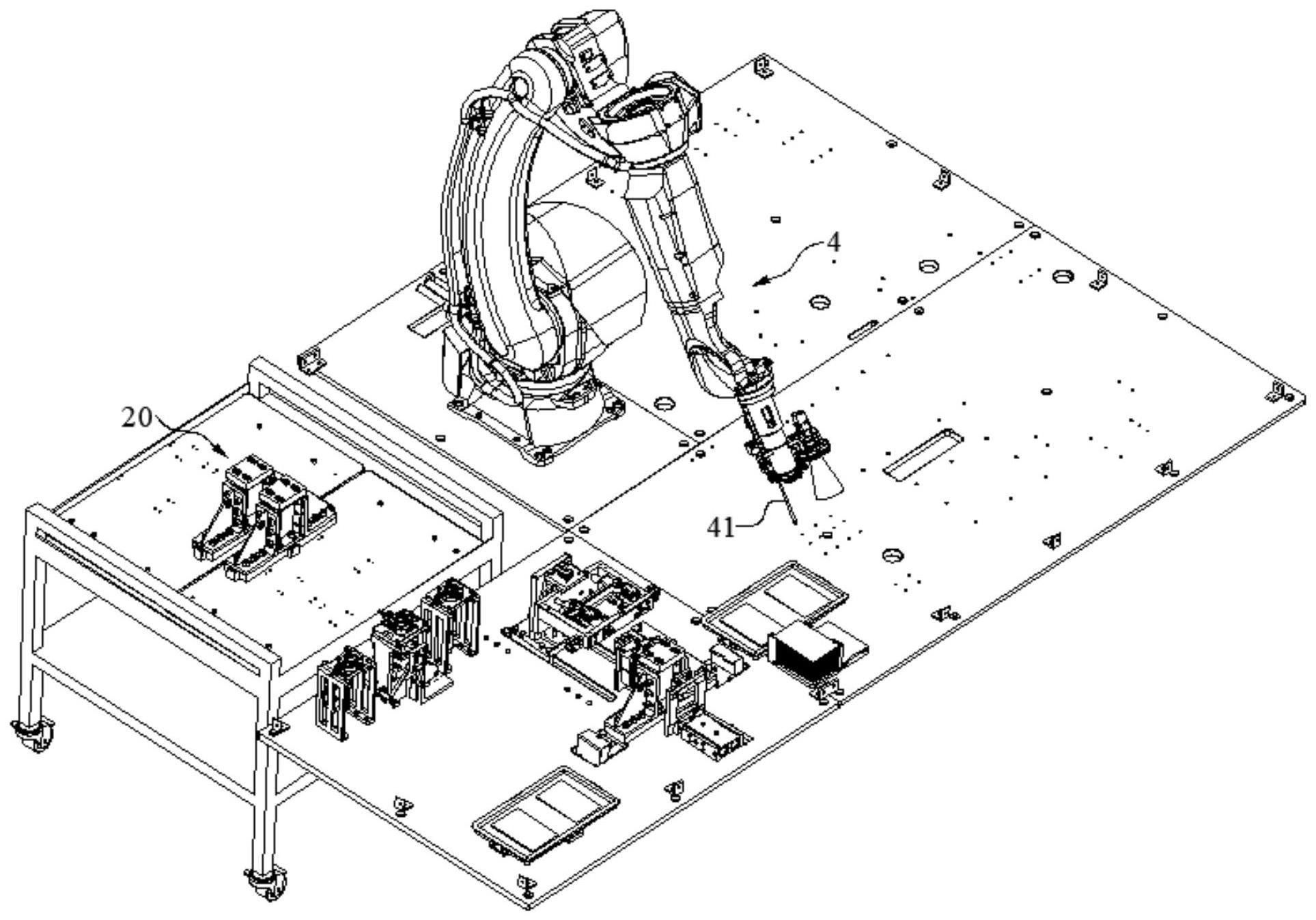

1.一种冲击后压缩试验夹具的自动装卸系统,其特征在于,包括定位机构(1)、固定机构(2)、装卸机构(3)和机械臂(4),所述机械臂(4)用于带动抓手(5)夹取夹持有试件(10)的冲击后压缩试验夹具(20);

2.根据权利要求1所述的自动装卸系统,其特征在于,还包括吸附工具(6),所述机械臂(4)用于在拆卸掉所述顶板(205)和所述顶部滑动板(206)后带动所述吸附工具(6)对所述试件(10)进行吸附,以实现对所述试件(10)的拆卸。

3.根据权利要求2所述的自动装卸系统,其特征在于,还包括吹扫工具(7),所述机械臂(4)用于在拆卸掉所述试件(10)后带动所述吹扫工具(7)对所述底部滑动板(202)进行吹扫。

4.根据权利要求3所述的自动装卸系统,其特征在于,所述定位机构(1)包括固定的固定挡板(11)、可水平移动的第一移动挡板(12)和可水平移动的第二移动挡板(13),所述固定挡板(11)用于与所述底板(201)抵接,所述第一移动挡板(12)用于在一侧与所述底板(201)、所述底部滑动板(202)、所述角板(203)、所述侧部滑动板(204)、所述顶板(205)和所述顶部滑动板(206)抵接,所述第二移动挡板(13)用于在所述第一移动挡板(12)的对侧与所述底部滑动板(202)和所述侧部滑动板(204)抵接;

5.根据权利要求4所述的自动装卸系统,其特征在于,所述第一移动挡板(12)包括刚性挡板(121)和柔性挡板(122),所述刚性挡板(121)用于在一侧与所述底板(201)、所述底部滑动板(202)、所述角板(203)和所述侧部滑动板(204)刚性抵接,所述柔性挡板(122)用于在一侧与所述顶板(205)和所述顶部滑动板(206)通过弹性件柔性抵接;

6.根据权利要求4所述的自动装卸系统,其特征在于,所述固定机构(2)包括两个可水平移动的固定卡座(21),两个所述固定卡座(21)用于固定所述底板(201)和所述角板(203)。

7.根据权利要求4-6中任一项所述的自动装卸系统,其特征在于,所述装卸机构(3)包括可水平和竖直移动的装卸组件(32),所述装卸组件(32)包括第一夹持部分(321)和第二夹持部分(322),所述第一夹持部分(321)用于夹持所述顶板(205)的其中两侧,所述第二夹持部分(322)用于夹持所述顶板(205)的另外两侧。

8.根据权利要求7所述的自动装卸系统,其特征在于,所述第二夹持部分(322)的底部设置有向内延伸的凸边(323),所述凸边(323)用于抵接所述顶板(205)的下侧。

9.根据权利要求7所述的自动装卸系统,其特征在于,所述装卸机构(3)还包括到位传感器(33),所述到位传感器(33)用于指示所述装卸组件(32)是否夹持所述顶板(205)。

10.一种冲击后压缩试验夹具的自动装卸方法,其特征在于,应用于如权利要求4-9中任一项所述的自动装卸系统,包括:

技术总结

本发明涉及夹具装卸技术领域,特别涉及一种冲击后压缩试验夹具的自动装卸系统及方法。在该系统中,包括定位机构、固定机构、装卸机构和机械臂,机械臂用于带动抓手夹取夹持有试件的冲击后压缩试验夹具;定位机构用于利用与冲击后压缩试验夹具的底板、底部滑动板、角板、侧部滑动板、顶板和顶部滑动板的抵接来对冲击后压缩试验夹具进行定位;固定机构用于利用与冲击后压缩试验夹具的底板和角板的抵接来对冲击后压缩试验夹具进行固定;装卸机构用于配合机械臂、定位机构和固定机构完成对冲击后压缩试验夹具的顶板和顶部滑动板的装卸,以实现对试件的装卸。本方案能够提高冲击后压缩试验夹具的装卸效率。

技术研发人员:庄桂增,汤超,马丹,冯斌,周旭初,刘承光,于胜月,蔡培雄,陈志仁,杨斌,王俊琪

受保护的技术使用者:南京玻璃纤维研究设计院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!