一种合金化热镀锌钢板斑迹缺陷的控制方法与流程

本发明涉及镀锌合金,尤其涉及一种合金化热镀锌钢板斑迹缺陷的控制方法。

背景技术:

1、合金化热镀锌(galvaned alloying steel,简称ga)产品以优良的焊接性能、可涂装性能及高耐蚀性能,广泛地应用在汽车白车身上,相较普通热镀锌(gi)产品,ga产品表面质量控制难度更大,基板上极为微小的瑕疵则会影响锌铁合金化扩散过程从而出现‘放大’效应。

2、合金化斑迹是ga外板表面出现的特有缺陷,热轧氧化铁皮、酸轧残留、基板氧化、锌液氧化膜带入等均可形成合金化斑迹。合金化斑迹通常认为是合金化程度不一致产生,在宏观上,合金化斑迹会在表面形成明暗不同区域,呈现出目视可见的点状、条状、片状及山峰状白色缺陷。因此,如何有效控制ga外板合金化斑迹产生,是ga汽车外板生产的一大难题。

技术实现思路

1、本申请实施例通过提供了一种合金化热镀锌钢板斑迹缺陷的控制方法,能够有效地改善外板合金化斑迹缺陷,提高钢板质量。

2、第一方面,本发明通过本发明的一实施例提供如下技术方案:

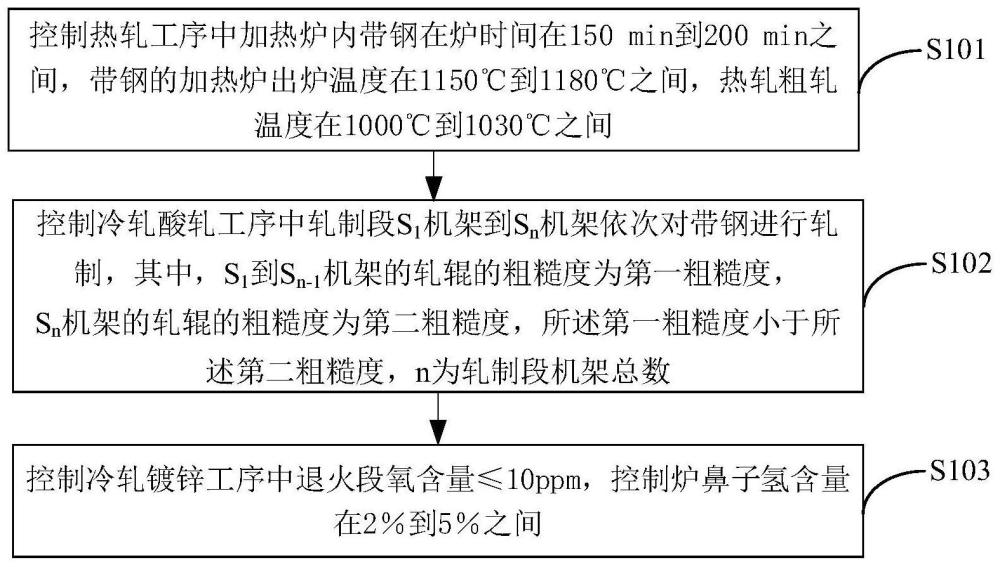

3、一种合金化热镀锌钢板斑迹缺陷的控制方法,包括:控制热轧工序中加热炉内带钢在炉时长在150min到200min之间,带钢的加热炉出炉温度在1150℃到1180℃之间,热轧粗轧温度在1000℃到1030℃之间;控制冷轧酸轧工序中轧制段s1机架到sn机架依次对带钢进行轧制,其中,s1到sn-1机架的轧辊的粗糙度为第一粗糙度,sn机架的轧辊的粗糙度为第二粗糙度,所述第一粗糙度小于所述第二粗糙度,n为轧制段机架总数;控制冷轧镀锌工序中退火段氧含量≤10ppm,控制炉鼻子氢含量在2%到5%之间。

4、优选地,所述s1到sn-1机架的轧辊的粗糙度在0.4um到1.0um之间。

5、优选地,所述sn机架的轧辊的粗糙度在2.0um到2.6um之间。

6、优选地,所述方法还包括:控制所述冷轧镀锌工序中清洗段对带钢进行清洗,清洗后带钢表面残油≤450mg/m2,表面残铁≤450mg/m2。

7、优选地,所述方法还包括:控制所述冷轧镀锌工序中镀锌段锌锅al含量在0.120%到0.150%之间,镀锌段合金化温度在460℃到500℃之间。

8、优选地,所述方法还包括:控制所述冷轧酸轧工序中酸洗段的酸洗速度在150m/min到200m/min之间,冷轧轧制速度≤1000m/min。

9、优选地,所述热轧工序中粗轧机包括r1轧机与r2轧机,所述方法还包括:控制所述r1轧机开启1道次除鳞水;控制所述r2轧机开启h道次除鳞水,其中,h为自然数,h≥4。

10、优选地,所述热轧工序中精轧机除鳞集管高度在110mm到130mm之间,所述方法还包括:控制所述精轧机的除鳞压力在22mpa到24mpa之间,终轧温度在900℃到930℃之间。

11、优选地,所述控制冷轧镀锌工序中清洗段对带钢进行清洗,包括:控制所述冷轧镀锌工序中清洗段采用碳化钨材质或刚玉材质的磨料丝刷辊对带钢进行清洗。

12、优选地,所述方法还包括:控制所述退火段的露点温度在-40℃以下。

13、本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

14、本发明实施例提供的斑迹缺陷的控制方法,包括:在热轧工序中,控制加热炉内带钢在炉时长在150min到200min之间,带钢的加热炉出炉温度在1150℃到1180℃之间,热轧粗轧温度在1000℃到1030℃之间,通过降低加热时长,缩短加热时长,并采用低温轧制,降低轧制温度,从而有助于减少钢板的氧化,有效地避免了热轧氧化铁皮的形成,也就一定程度上避免了合金化斑迹的形成。在冷轧酸轧工序中,采用从低到高的轧辊粗糙度的机架对带钢进行轧制,有助于改善带钢表面状态,通过控制具有较低的压下率的sn机架采用较大的轧辊粗糙度对钢板进行压制,更有利于在钢板表面形成局部氧化膜,有助于改善带钢表面状态,降低缺陷的产生。在冷轧镀锌工序中,控制退火段氧含量≤10ppm,控制炉鼻子氢含量在2%到5%之间,采用对炉内气氛进行精确控制,有效地防止基板和锌液的氧化,也就一定程度上避免了合金化斑迹的形成。本申请从控制热轧氧化铁皮、基板氧化、锌液氧化膜带入等缺陷产生机制出发,在热轧工序采用低温出钢控制加热时长,酸轧工序采用前低后高的轧辊粗糙度控制策略改善带钢表面状态,镀锌工序严格控制露点温度等措施,对缺陷进行全流程综合控制和调控,大大地消除了合金化热镀锌钢板斑迹缺陷,使得钢板表面质量得到了显著提升。

技术特征:

1.一种合金化热镀锌钢板斑迹缺陷的控制方法,其特征在于,包括:

2.如权利要求1所述的方法,其特征在于,所述s1到sn-1机架的轧辊的粗糙度在0.4um到1.0um之间。

3.如权利要求1所述的方法,其特征在于,所述sn机架的轧辊的粗糙度在2.0um到2.6um之间。

4.如权利要求1所述的方法,其特征在于,还包括:

5.如权利要求1所述的方法,其特征在于,还包括:

6.如权利要求1所述的方法,其特征在于,还包括:

7.如权利要求1所述的方法,其特征在于,所述热轧工序中粗轧机包括r1轧机与r2轧机,所述方法还包括:

8.如权利要求7所述的方法,其特征在于,所述热轧工序中精轧机除鳞集管高度在110mm到130mm之间,所述方法还包括:

9.如权利要求1所述的方法,其特征在于,所述控制冷轧镀锌工序中清洗段对带钢进行清洗,包括:

10.如权利要求1所述的方法,其特征在于,还包括:控制所述退火段的露点温度在-40℃以下。

技术总结

本发明公开了一种合金化热镀锌钢板斑迹缺陷的控制方法,所述方法包括:控制热轧工序中加热炉内带钢在炉时长在150min到200min之间,带钢的加热炉出炉温度在1150℃到1180℃之间,热轧粗轧温度在1000℃到1030℃之间;控制冷轧酸轧工序中轧制段S<subgt;1</subgt;机架到S<subgt;n</subgt;机架依次对带钢进行轧制,其中,S<subgt;1</subgt;到S<subgt;n‑1</subgt;机架的轧辊的粗糙度为第一粗糙度,S<subgt;n</subgt;机架的轧辊的粗糙度为第二粗糙度,所述第一粗糙度小于所述第二粗糙度,n为轧制段机架总数;控制冷轧镀锌工序中退火段氧含量≤10ppm,控制炉鼻子氢含量在2%到5%之间。该方法能够有效地改善外板合金化斑迹缺陷,提高钢板质量。

技术研发人员:王川,刘李斌,龚坚,倪有金,马家骥,牛涛,关建东,马永伟,马兵智,焦会立,付光,崔二宝,王明哲,史昌,潘明铭

受保护的技术使用者:北京首钢股份有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!