一种三自惯组的锁紧限位装置及其装配方法与流程

本发明涉及惯组,具体涉及一种三自惯组的锁紧限位装置及其装配方法。

背景技术:

1、惯组作为一种安全、可靠、无源、高精度的姿态及位置敏感装置,在社会经济多个领域中有着广泛应用,特别是在航空、航天、航海等领域应用更为普遍。尤其是三自惯组自带双轴转台,可免拆卸进行自检测、自对准、自标定,大大降低了维护成本,由于优势突出,迅速被大范围推广应用。

2、三自惯组在安装时一般通过布置在四周的多个螺钉(或螺栓)连接安装在基座上,各螺钉穿过待锁紧件上的通孔与基座螺纹连接,将待锁紧件和基座连接固定,由于三自惯组的位置需要通过调试和试验最终确认,为方便三自惯组位置的调节,通孔的尺寸一般要比螺钉大,这样螺钉仅能依靠紧固方向(轴向)的压紧摩擦作用将三自惯组和基座紧固,而无法与通孔配合实现径向方向的限位,在某些需承受大过载、高量级振动、冲击等环境下,容易出现三自惯组相对于基座发生位移。因此,还需要设置锁紧限位装置进一步对三自惯组进行限位。传统三自惯组的锁紧限位装置是采用限位销的形式,在三自惯组安装在基座上并调试和试验确认好最终位置后,先采用螺栓将三自惯组和基座连接紧固,然后在基座和三自惯组上钻出同轴的孔(该孔的中心线一般与螺栓轴线方向一致),再在基座和三自惯组的孔中插装限位销,从而实现对基座和三自惯组进一步锁紧限位。由于是在三自惯组安装固定在基座上以后再在基座和三自惯组上钻孔,钻孔加工非常的不方便,钻孔产生冲击也容易导致三自惯组产生变形、位移,导致三自惯组的可靠性和精度降低,并且钻孔时产生的废屑也容易积留,导致短路、卡死等风险。

技术实现思路

1、本发明要解决的技术问题是克服现有技术存在的不足,提供一种可靠性和精度高、加工装配简便、锁紧限位稳定可靠的三自惯组的锁紧限位装置及其装配方法。

2、为解决上述技术问题,本发明采用以下技术方案:

3、一种三自惯组的锁紧限位装置,用于对安装在基座上的惯组组件进行锁紧限位,包括两个以上锁紧限位单元,所述锁紧限位单元包括限位销、转接限位块和固接在惯组组件上的待限位件,所述转接限位块通过可拆卸连接组件以可拆卸方式安装在基座上,所述基座设有第一定位机构,所述转接限位块设有与所述第一定位机构配合限定转接限位块在基座上安装位置的第二定位机构,所述转接限位块和待限位件上设有销孔,所述限位销插设安装在转接限位块和待限位件的销孔中进行限位。

4、作为上述三自惯组的锁紧限位装置的进一步改进:

5、所述第一定位机构和第二定位机构配合构成可插拔式定位结构。

6、所述第一定位机构为设于基座上的两个定位圆孔,所述第二定位机构为设于转接限位块上的两个定位圆柱。

7、所述可拆卸连接组件包括多个紧固螺钉,各紧固螺钉穿过设于转接限位块上的通孔与基座螺纹配合连接以将转接限位块固定在基座上。

8、所述锁紧限位单元还包括用于阻止限位销从转接限位块和待限位件上的销孔脱出的定位机构。

9、所述限位销一端与基座相抵,所述定位机构包括定位螺钉,所述定位螺钉螺纹配合连接在转接限位块上,且定位螺钉的螺帽部位与限位销另一端相抵以与基座配合阻止限位销轴向移动。

10、所述基座具有承载平面,所述待限位件贴合所述承载平面设置,所述待限位件设有多个贯通孔,各贯通孔中穿设有连接固定待限位件和基座的螺钉或螺栓,所述螺钉或螺栓的轴线垂直于所述承载平面,所述限位销的轴线垂直于所述承载平面。

11、一种上述用于三自惯组的锁紧限位装置的装配方法,包括以下步骤:

12、(s1)依据设计尺寸,预先加工好待限位件上的销孔、基座上的第一定位机构和转接限位块上的第二定位机构;

13、(s2)将待限位件安装在基座上;

14、(s3)测量待限位件上的销孔与基座上第一定位机构的相对位置,标记为第一相对位置,依据测量结果确定转接限位块上的销孔与转接限位块上第二定位机构的相对位置,标记为第二相对位置,使第一相对位置与第二相对位置一致,在转接限位块上的第二相对位置加工出销孔;

15、(s4)使第一定位机构与第二定位机构相配合,并采用可拆卸连接组件将转接限位块与基座固定;

16、(s5)测量获得转接限位块上销孔的孔径r1、限位件上销孔的孔径r2、以及转接限位块上销孔的中心线与限位件上销孔的中心线之间的距离l,依据公式r=r1+r2-l/2,计算出限位销的直径r;

17、(s6)制作直径为r的限位销,并将该限位销插入转接限位块上销孔和限位件上销孔的重合孔中。

18、与现有技术相比,本发明的优点在于:

19、本发明的三自惯组的锁紧限位装置,不需要在待限位件确定好最终位置并固定后再在待限位件上进行销孔的加工,转接限位块也可先加工好销孔,再安装到基座上,不会导致三自惯组产生变形、位移,也不会出现因钻孔产生废屑而导致短路、卡死的风险,可提高三自惯组可靠性和精度,且加工、装配更加简便;同时,可基于待限位件上的销孔相对于第一定位机构的位置与转接限位块上的销孔相对于第二定位机构的位置对应一致,在转接限位块上加工出销孔,在转接限位块安装到基座上后,转接限位块上的销孔与待限位件上的销孔重合度好,甚至可达到完全重合,确保能够插入限位销进行锁紧限位,且限位销与重合度好的两个销孔配合,其锁紧限位稳定可靠。

20、本发明的三自惯组的锁紧限位装置的装配方法,不需要在待限位件确定好最终位置并固定后再在待限位件上进行销孔的加工,转接限位块也可先加工好销孔,再安装到基座上,不会导致三自惯组产生变形、位移,也不会出现因钻孔产生废屑而导致短路、卡死的风险,可提高三自惯组可靠性和精度,且加工、装配更加简便;同时,基于待限位件上的销孔相对于第一定位机构的位置与转接限位块上的销孔相对于第二定位机构的位置对应一致,在转接限位块上加工出销孔,在转接限位块安装到基座上后,转接限位块上的销孔与待限位件上的销孔重合度好,甚至可达到完全重合,确保能够插入限位销进行锁紧限位,且限位销与重合度好的两个销孔配合,其锁紧限位稳定可靠。并且,限位销的直径依据转接限位块上销孔的孔径r1、限位件上销孔的孔径r2、以及装配后转接限位块上销孔的中心线与限位件上销孔的中心线之间的距离l计算获得,使限位销的尺寸与转接限位块上销孔和限位件上销孔的重合孔实际宽度尺寸完全一致,能够配合形成精度高、稳定可靠的限位,限位销装入转接限位块上销孔和限位件上销孔的重合孔的过程中,也不会造成变形和位移,利于提高精度。

技术特征:

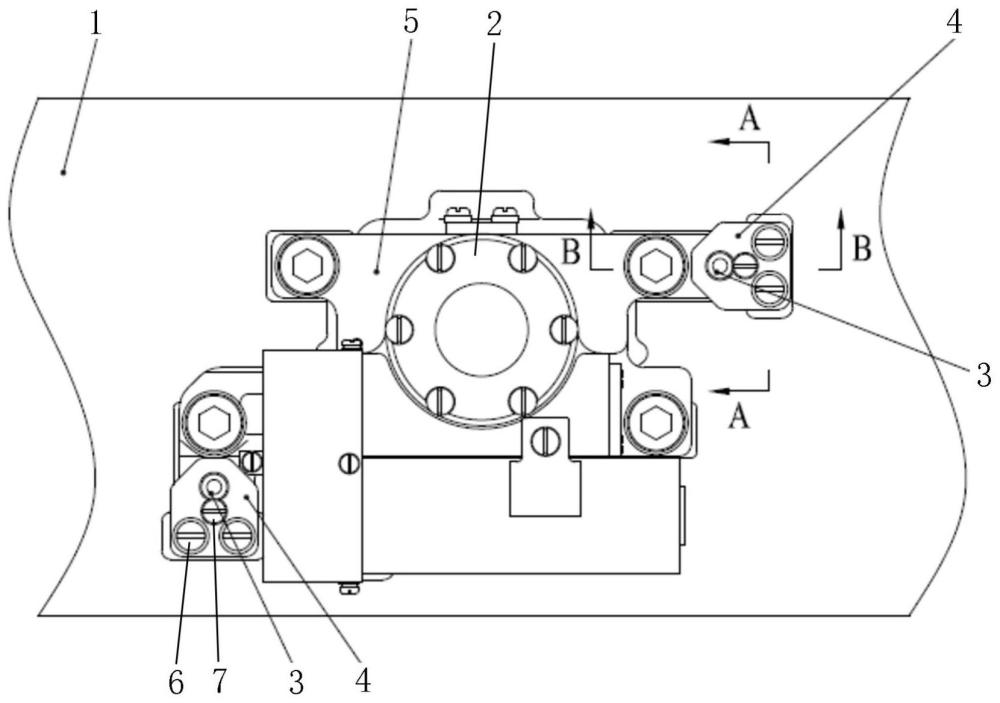

1.一种三自惯组的锁紧限位装置,用于对安装在基座(1)上的惯组组件(2)进行锁紧限位,其特征在于:包括两个以上锁紧限位单元,所述锁紧限位单元包括限位销(3)、转接限位块(4)和固接在惯组组件(2)上的待限位件(5),所述转接限位块(4)通过可拆卸连接组件以可拆卸方式安装在基座(1)上,所述基座(1)设有第一定位机构,所述转接限位块(4)设有与所述第一定位机构配合限定转接限位块(4)在基座(1)上安装位置的第二定位机构,所述转接限位块(4)和待限位件(5)上设有销孔(100),所述限位销(3)插设安装在转接限位块(4)和待限位件(5)的销孔(100)中进行限位。

2.根据权利要求1所述的三自惯组的锁紧限位装置,其特征在于:所述第一定位机构和第二定位机构配合构成可插拔式定位结构。

3.根据权利要求2所述的三自惯组的锁紧限位装置,其特征在于:所述第一定位机构为设于基座(1)上的两个定位圆孔(11),所述第二定位机构为设于转接限位块(4)上的两个定位圆柱(41)。

4.根据权利要求2所述的三自惯组的锁紧限位装置,其特征在于:所述可拆卸连接组件包括多个紧固螺钉(6),各紧固螺钉(6)穿过设于转接限位块(4)上的通孔与基座(1)螺纹配合连接以将转接限位块(4)固定在基座(1)上。

5.根据权利要求2所述的三自惯组的锁紧限位装置,其特征在于:所述锁紧限位单元还包括用于阻止限位销(3)从转接限位块(4)和待限位件(5)上的销孔(100)脱出的定位机构。

6.根据权利要求5所述的三自惯组的锁紧限位装置,其特征在于:所述限位销(3)一端与基座(1)相抵,所述定位机构包括定位螺钉(7),所述定位螺钉(7)螺纹配合连接在转接限位块(4)上,且定位螺钉(7)的螺帽部位与限位销(3)另一端相抵以与基座(1)配合阻止限位销(3)轴向移动。

7.根据权利要求2所述的三自惯组的锁紧限位装置,其特征在于:所述基座(1)具有承载平面,所述待限位件(5)贴合所述承载平面设置,所述待限位件(5)设有多个贯通孔,各贯通孔中穿设有连接固定待限位件(5)和基座(1)的螺钉或螺栓,所述螺钉或螺栓的轴线垂直于所述承载平面,所述限位销(3)的轴线垂直于所述承载平面。

8.一种权利要求1至7中任一项所述用于三自惯组的锁紧限位装置的装配方法,其特征在于:包括以下步骤:

技术总结

本发明公开了一种三自惯组的锁紧限位装置及其装配方法,装置包括两个以上锁紧限位单元,锁紧限位单元包括限位销、转接限位块和固接在惯组组件上的待限位件,转接限位块通过可拆卸连接组件以可拆卸方式安装在基座上,基座设有第一定位机构,转接限位块设有与第一定位机构配合限定转接限位块在基座上安装位置的第二定位机构,转接限位块和待限位件上设有销孔,限位销插设安装在转接限位块和待限位件的销孔中进行限位。方法包括预先加工、将待限位件安装在基座上、依据相对位置加工转接限位块上销孔、安装转接限位块、计算限位销的直径R、制作并安装限位销的步骤。本发明具有可靠性和精度高、加工装配简便、锁紧限位稳定可靠的优点。

技术研发人员:吕涛,张鑫,毕亮亮,董晓宇

受保护的技术使用者:湖南航天机电设备与特种材料研究所

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!