一种可视化分流组自动装配及检测装置的制作方法

本发明涉及供水领域,具体而言,涉及一种可视化分流组自动装配及检测装置。

背景技术:

1、采暖分水器是指在采暖水系统中,用于连接各路加热管供水管的配水装置。可视化分流组是采暖分水器的重要组件,由主体、刻度标、浮标、标杆、弹簧等等配件组成,目前的可视化分流组由手工装配而成,其装配存在以下缺点:

2、由于可视化分流组配件多,组装要求高,手工装配容易疲劳,出错率高;可视化分流组的主体为塑料,成型时产生合模线,表面光洁度难以达到密封精度要求,为了达到密封要求,装配前需要通过手工将合模线刮掉,这种操作效率低,且很大程度上依赖于操作者的责任心,刮光质量难以保证;可视化分流组的主体使用时需要旋转从而上下移动调整介质通道大小,所以主体直径尺寸精度要求高,对注塑的稳定性提出了更高要求,尺寸精度达不到要求的装配时就会干涉产生不良;弹簧是可视化分流组比较精密的零件,弹簧力超差设计要求将带来读数不准,在手工装配过程中,对弹簧力超差的弹簧很难识别;可视化分流组装配后,采取手动旋转分流组、肉眼观察是否泄漏的方式检测密封性,这种方式效率低,并且存在旋转分流组时,没有旋转到整个使用区间的情况,或者在某一点由于泄漏量不大,未被发现就已旋转过去的情况,导致不能有效识别不良的产品。

3、基于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供了一种可视化分流组自动装配及检测装置,其能够解决分流组主体注塑精度要求高的问题,实现可视化分流组的连续自动装配,以及自动检测,提高装配效率和合格率。

2、本发明的实施例可以这样实现:

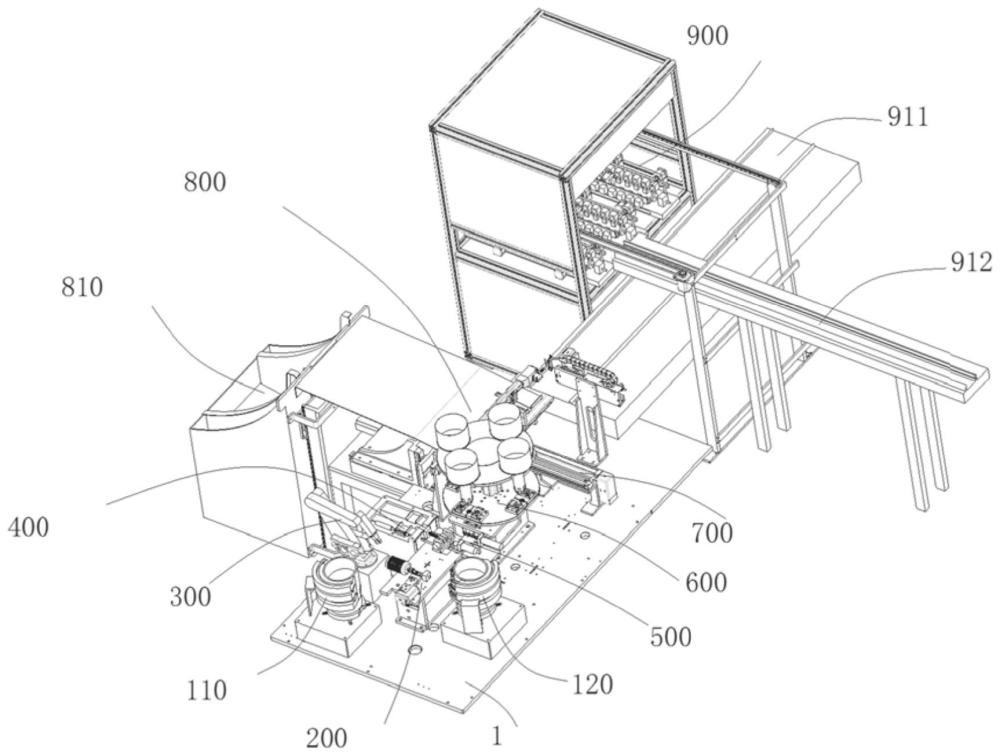

3、本发明提供了一种可视化分流组自动装配及检测装置,其包括送料机构、主体精加机构、弹簧检测机构、浮标装配机构、四工位工作转盘、总成装配机构和密封检测机构;

4、主体精加机构形成主体精加工位;弹簧检测机构形成弹簧检测工位;浮标装配机构形成浮标装配工位;四工位工作转盘形成刻度杯装配工位、基座装配工位、橡胶垫装配工位、卡簧装配工位;总成装配机构形成总成装配工位;密封检测机构形成检测工位。

5、进一步地,上述可视化分流组自动装配及检测装置还包括换向工作台、第一机械手和第一机架;

6、第一机械手设置于第一机架上;送料机构、主体精加机构和弹簧检测机构围绕第一机械手设置,送料机构用于输送分流组主体至主体精加机构;主体精加机构与主体精加机构相邻设置,用于对分流组主体进行精光处理;弹簧检测机构与主体精加机构相邻设置,用于筛选弹簧并将符合要求的弹簧传送去浮标装配机构;浮标装配机构设置于弹簧检测机构与主体精加机构之间,用于对经过精光处理后的分流组主体进行胶圈、浮标、弹簧和标杆装配;四工位工作转盘设置于浮标装配机构远离弹簧检测机构与主体精加机构的一侧,用于装配刻度杯、基座、橡胶垫和卡簧;换向工作台设置于四工位工作转盘远离浮标装配机构的一侧,用于调整分流组主体的方向;总成装配机构设置于机架的一侧,并与换向工作台相接,用于将分流组主体装配至分水器棒体上,装配成可视化分流组;密封检测机构设置于换向工作台的一侧,并与总称装配机构相接,用于检测可视化分流组的密封性。

7、进一步地,送料机构包括送料通道,送料通道的两端分别为大端和小端,小端设有敞口,大端、小端和敞口的设置可将分流组主体筛选出方向。

8、进一步地,主体精加机构包括第一动力头、成型刀、夹头和气缸;夹头包括第一夹头和第二夹头;气缸包括第一气缸和第二气缸;第一动力头与第一夹头相连接,第二夹头与第二气缸相连接,并固定于第一动力头同一高度的位置;第一夹头与第二夹头之间的空隙用于放置分流组主体,其下端为设置于第一气缸上表面的成型刀。

9、进一步地,弹簧检测机构包括底座、设置于底座两端的端面导向板、设置于底座的上表面的芯杆以及套设于芯杆一端的顶杆。

10、进一步地,浮标装配机构包括胶圈装配组件、标杆装配组件和浮标装配组件。

11、进一步地,浮标装配机构包括依次连接的第三气缸、第一套筒、夹块、第四气缸、第五气缸、第二套筒和第三套筒,以及分别与第二套筒和第三套筒连接的第六气缸和第七气缸,第六气缸和第七气缸的下端设有移动台,在移动台的下端设有第八气缸。

12、进一步地,四工位工作转盘包括刻度杯装配组件、基座装配组件、橡胶垫装配组件和卡簧装配组件。

13、进一步地,四工位工作转盘包括从下到上依次设置的底架、转盘、顶盘;

14、进一步地,底架上设有动力头和底托;转盘上设有四工位,各工位设有左右两个夹块,用于固定分流组主体;顶盘对应于四工位的位置设有四个料盘,各料盘下端分别设置卡爪,用于装配刻度杯、基座、橡胶垫和卡簧。

15、进一步地,换向工作台包括换向头,设置于换向头上的第九气缸、第三夹头和转向器,设置于换向头一侧的第一横向导轨和纵向滑块,以及设置于第一横向导轨一侧的第一控制器。

16、进一步地,总成装配机构包括底板,底板顶端相对设置的第一侧板和第二侧板,第一侧板和第二侧板的外侧均设有多个气缸,第一侧板和第二侧板的中间位置用于放置分水器棒体以及带端板的气缸;第二侧板的一端连接有纵向导轨;纵向导轨的顶端设有第二控制器,并垂直连接有第二横向导轨;第二横向导轨上连接有总成装配动力头以及第三控制器。

17、进一步地,底板顶端设有底板定位孔,用于固定分水器棒体。

18、进一步地,分水器棒体的顶端设有螺纹孔,用于放置分流组主体。

19、进一步地,密封检测机构包括传送带、抓取装置和检测装置。

20、进一步地,传动带上设置有光电感应器。

21、进一步地,抓取装置包括第一伺服电机、第二伺服电机、第三伺服电机和第八气缸,通过第一伺服电机、第二伺服电机、第三伺服电机调控分水器总成的位置,通过第十气缸控制抓握。

22、进一步地,检测装置包括检测动力头、限位板、定位工装和密封板,定位工装用于将分水器总成固定在检测工位上;密封板包括主路密封板和支路密封板,主路密封板包括设置于分水器总成两端的第一主路密封板和第二主路密封板,其中第一主路密封板设有气孔;检测动力头通过限位板穿入分流组主体,用于检测分流组主体的密封性能。

23、本发明实施例的有益效果如下:

24、本发明提供的一种可视化分流组自动装配及检测装置,通过合理布局零件的装配工位,设置主体精加工位、弹簧检测工位、浮标装配工位、刻度杯装配工位、基座装配工位、卡簧装配工位、总成装配工位、检测工位等,解决了现有可视化分流组装配效率低、合格率低的问题,以及现有可视化分流组过于依赖注塑工艺,对主体注塑尺寸及表面光洁度要求高的问题;同时还解决了现有可视化分流组检测效率低,轻微泄漏难以有效发现的问题。

技术特征:

1.一种可视化分流组自动装配及检测装置,其特征在于,包括送料机构、主体精加机构、弹簧检测机构、浮标装配机构、四工位工作转盘、总成装配机构、密封检测机构、换向工作台、第一机械手和第一机架;

2.根据权利要求1所述的可视化分流组自动装配及检测装置,其特征在于,所述送料机构包括送料通道,所述送料通道的两端分别为大端和小端,所述小端设有敞口,所述大端、小端和敞口的设置可将分流组主体筛选出方向。

3.根据权利要求2所述的可视化分流组自动装配及检测装置,其特征在于,所述主体精加机构包括第一动力头、成型刀、夹头和气缸;所述夹头包括第一夹头和第二夹头;所述气缸包括第一气缸和第二气缸;所述第一动力头与第一夹头相连接,所述第二夹头与第二气缸相连接,并固定于所述第一动力头同一高度的位置;所述第一夹头与第二夹头之间的空隙用于放置分流组主体,其下端为设置于所述第一气缸上表面的成型刀。

4.根据权利要求3所述的可视化分流组自动装配及检测装置,其特征在于,所述弹簧检测机构包括底座、设置于底座两端的端面导向板、设置于所述底座的上表面的芯杆以及套设于芯杆一端的顶杆。

5.根据权利要求4所述的可视化分流组自动装配及检测装置,其特征在于,所述浮标装配机构包括胶圈装配组件、标杆装配组件和浮标装配组件;

6.根据权利要求5所述的可视化分流组自动装配及检测装置,其特征在于,所述四工位工作转盘包括从下到上依次设置的底架、转盘、顶盘;

7.根据权利要求6所述的可视化分流组自动装配及检测装置,其特征在于,所述换向工作台包括换向头,设置于换向头上的第九气缸、第三夹头和转向器,设置于换向头一侧的第一横向导轨和纵向滑块,以及设置于第一横向导轨一侧的第一控制器。

8.据权利要求7所述的可视化分流组自动装配及检测装置,其特征在于,所述总成装配机构包括底板,底板顶端相对设置的第一侧板和第二侧板,第一侧板和第二侧板的外侧均设有多个气缸,第一侧板和第二侧板的中间位置用于放置分水器棒体以及带端板的气缸;所述第二侧板的一端连接有纵向导轨;所述纵向导轨的顶端设有第二控制器,并垂直连接有第二横向导轨;所述第二横向导轨上连接有总成装配动力头以及第三控制器;

9.据权利要求8所述的可视化分流组自动装配及检测装置,其特征在于,所述密封检测机构包括传送带、抓取装置和检测装置;

技术总结

本发明公开了一种可视化分流组自动装配及检测装置,其包括送料机构、主体精加机构、弹簧检测机构、浮标装配机构、四工位工作转盘、总成装配机构和密封检测机构;主体精加机构形成主体精加工位;弹簧检测机构形成弹簧检测工位;浮标装配机构形成浮标装配工位;四工位工作转盘形成刻度杯装配工位、基座装配工位、橡胶垫装配工位、卡簧装配工位;总成装配机构形成总成装配工位;密封检测机构形成检测工位。该能够解决分流组主体注塑精度要求高的问题,实现可视化分流组的连续自动装配,以及自动检测,提高装配效率和合格率。

技术研发人员:姚一杰,林细勇,汪辉,庄武超,胥鹏,罗魁

受保护的技术使用者:日丰企业(佛山)有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!