一种低电导率飞管电磁脉冲焊接方法

本发明涉及焊接,具体涉及一种低电导率飞管电磁脉冲焊接方法。

背景技术:

1、电磁脉冲焊接技术基于电磁感应原理,对高压脉冲电容充电后瞬间放电,流过线圈的高频率震荡电流产生瞬态变化的强磁场,产生的感应电流的飞管在磁场中受力,以高速撞向目标焊件,从而形成金属间的冶金结合。

2、不同金属材料的物理性质差异较大,部分金属较差的导电性能限制了其充当飞管时的电磁脉冲焊接效果,一些低电导率的金属在焊接电压产生的磁场中获得的动能无法支持其与内管产生有效连接。传统方法可以通过增大焊接电压提高焊接效果,但焊接设备存在自身电压上限,在上限电压无法达成有效连接时,只能更换更大功率的设备,降低了生产效益。

技术实现思路

1、本发明的目的在于提供一种低电导率飞管电磁脉冲焊接方法,该方法可以有效提高低电导率飞管的焊接效果。

2、为了实现上述目的,本发明采用的技术方案是:一种低电导率飞管电磁脉冲焊接方法,在飞管外侧装配一个由高电导率金属制成的驱动管,然后将飞管与内管按照焊接参数同轴安装并放置于电磁脉冲焊接设备中进行焊接;焊接前对各管件表面进行清理。

3、进一步地,所述驱动管与飞管的配合方式为过盈配合,所述驱动管内壁与飞管外壁紧密贴合。

4、进一步地,所述内管经车削达到尺寸要求,加工表面使用99%工业酒精清理去除加工留下的杂质。

5、进一步地,所述焊接参数包括焊接电压、搭接长度和径向间隙,所述焊接电压为电磁脉冲焊接设备的工作电压,所述搭接长度为飞管与内管同轴搭接安装时的重合长度,所述径向间隙为飞管与内管同轴安装时的管间间距。

6、进一步地,所述驱动管的长度大于飞管与内管的搭接长度,且在搭接侧伸出飞管2mm以上,所述驱动管的厚度不小于驱动管材料趋肤深度的数值。

7、进一步地,所述材料趋肤深度的数值按以下公式计算:

8、

9、其中,δ为趋肤深度,ω为角频率,ω=2πf(rad/s),f为磁场频率,μ为磁导率,ρ为电阻率,σ为电导率。

10、进一步地,所述驱动管和飞管在焊接前进行退火处理,以降低材料的屈服强度,使其更易变形。

11、与现有技术相比,本发明具有以下有益效果:本发明提供了一种低电导率飞管电磁脉冲焊接方法,该方法通过在低电导率飞管外侧部套接一个由高电导率金属制成的驱动管,利用驱动管在相同磁场下受到的更大的电磁力,驱动飞管与内管碰撞时达到更到的速度,从而有效提高低电导率飞管在相同焊接参数下的焊接效果。

技术特征:

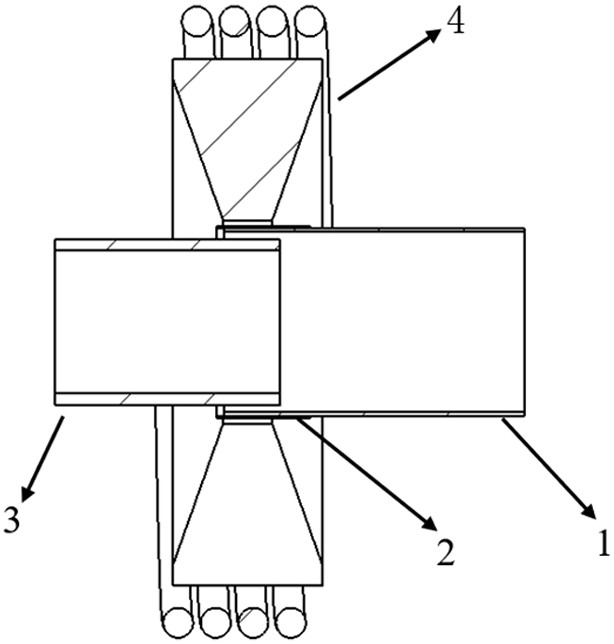

1.一种低电导率飞管电磁脉冲焊接方法,其特征在于,在飞管(1)外侧装配一个由高电导率金属制成的驱动管(2),然后将飞管(1)与内管(3)按照焊接参数同轴安装并放置于电磁脉冲焊接设备中进行焊接;焊接前对各管件表面进行清理。

2.根据权利要求1所述的一种低电导率飞管电磁脉冲焊接方法,其特征在于,所述驱动管(2)与飞管(1)的配合方式为过盈配合,所述驱动管(2)内壁与飞管(1)外壁紧密贴合。

3.根据权利要求1所述的一种低电导率飞管电磁脉冲焊接方法,其特征在于,所述内管(3)经车削达到尺寸要求,加工表面使用99%工业酒精清理去除加工留下的杂质。

4.根据权利要求1所述的一种低电导率飞管电磁脉冲焊接方法,其特征在于,所述焊接参数包括焊接电压、搭接长度和径向间隙,所述焊接电压为电磁脉冲焊接设备的工作电压,所述搭接长度为飞管(1)与内管(3)同轴搭接安装时的重合长度,所述径向间隙为飞管(1)与内管(3)同轴安装时的管间间距。

5.根据权利要求1所述的一种低电导率飞管电磁脉冲焊接方法,其特征在于,所述驱动管(2)的长度大于飞管(1)与内管(3)的搭接长度,且在搭接侧伸出飞管(1)2mm以上,所述驱动管(2)的厚度不小于驱动管(2)材料趋肤深度的数值。

6.根据权利要求5所述的一种低电导率飞管电磁脉冲焊接方法,其特征在于,所述材料趋肤深度的数值按以下公式计算:

7.根据权利要求1所述的一种低电导率飞管电磁脉冲焊接方法,其特征在于,所述驱动管(2)和飞管(1)在焊接前进行退火处理,以降低材料的屈服强度,使其更易变形。

技术总结

本发明涉及一种低电导率飞管电磁脉冲焊接方法,在飞管外侧装配一个由高电导率金属制成的驱动管,然后将飞管与内管按照焊接参数同轴安装并放置于电磁脉冲焊接设备中进行焊接;焊接前对各管件表面进行清理。该方法可以有效提高低电导率飞管的焊接效果。

技术研发人员:牟刚,张家乐,向红亮,郑开魁,黄晔

受保护的技术使用者:福州大学

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!