一种高密实度大缩径量多层次铠装热电偶的旋锻方法与流程

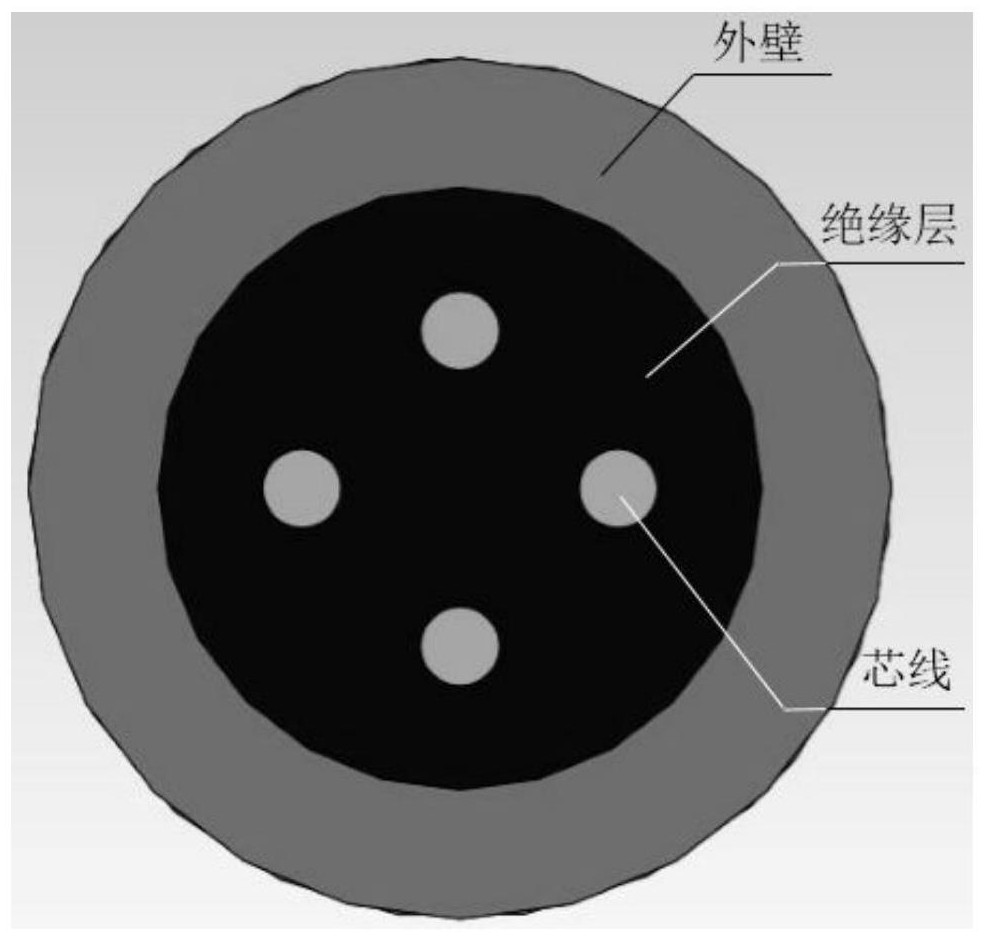

本发明涉及一种高密实度大缩径量多层次铠装热电偶的旋锻方法,属于金属压力加工。

背景技术:

1、随着我国飞机发动机技术的发展,发动机用测温、高温信号传输、过热探测等功能的传感器需求也越来越高,因此铠装线类产品的设计也越来越复杂,其工艺难度也越来越高。尤其是旋锻这一关键工序,决定了产品的性能和成本。

2、目前在铠装线类产品的成型工艺中,主要有两种方式,一种是拉拔成型,特点是工艺方法单一,极限参数摸索简单,但产品外壁强度和绝缘层密实度均有明显降低,无法应对高振动量和高温复杂环境,能够应用的机种有限,限制了发动机的研制进度;另一种是旋锻成型,特点是产品强度高,绝缘性好,但工艺方法复杂,需要摸索工艺参数。

3、综上所述,在铠装线类产品的成型工艺中,需要总结出一种简单、可靠的旋锻工艺设计方法。

技术实现思路

1、本发明的目的是:应用于高振动量和高温的复杂环境中的高密实度大缩径量多层次铠装热电偶,实现合格旋锻并稳定批产。

2、本发明的目的可以通过以下技术方案来实现的:

3、本发明提供一种高密实度大缩径量多层次铠装热电偶的旋锻方法,包括:

4、根据产品外径尺寸、产品变径趋势,计算铠装热电偶旋锻道次和设计铠装热电偶旋锻机床参数。

5、对于等径产品,根据产品外径尺寸、产品变径趋势,计算铠装热电偶旋锻道次,包括:

6、以产品外径尺寸范围划分,其规律为φ16~φ10每次旋锻量为2mm,φ10~φ6每次旋锻量为1.5mm,φ6~φ3每次旋锻量为1mm,φ3~φ2每次旋锻量为0.5mm,φ2~φ1每次旋锻量为0.2mm;

7、按照等径旋锻规律能够计算出实际需要的等径旋锻道次数和每道等径旋锻的旋锻量。

8、对于变径产品,根据产品外径尺寸、产品变径趋势,计算铠装热电偶旋锻道次,包括:

9、以产品形状段范围划分,其规律为第一道变径旋锻为过渡锥段,第二道变径旋锻为细小径段;细小径段长度大于10倍径,需将第二道变径旋锻等分数次,每次旋锻长度不得大于10倍径;产品形状段的分段要求为保证同一段内外形连续单调平滑,不存在拐点和畸变点;

10、按照变径旋锻规律能够计算出实际需要的变径旋锻道次数和每道变径旋锻的旋锻量。

11、对于同时存在直径和变径的产品,根据产品外径尺寸、产品变径趋势,计算铠装热电偶旋锻道次,包括:

12、将等径旋锻道次数与变径旋锻道次数之和作为铠装热电偶旋锻道次。

13、对于等径产品,设计铠装热电偶旋锻机床参数,包括:

14、以产品外径尺寸范围划分机床参数,其规律为φ16~φ10每次进给速度为最低5mm/s,φ10~φ6每次进给速度为最低3mm/s,φ6~φ3每次进给速度为最低1mm/s,φ3~φ2每次进给速度为最低0.5mm/s,φ2~φ1每次进给速度为最低0.2mm/s。

15、对于变径产品,设计铠装热电偶旋锻机床参数,包括:

16、先以产品形状段范围划分变径旋锻机床参数,再以产品缩径量即旋锻前外径与旋锻后外径的差值划分变径旋锻机床参数。

17、以产品形状段范围划分变径旋锻机床参数,包括:

18、对于过渡锥段,要求缩径量小于50%,

19、对于细小径段,要求缩径量大于50%,

20、以产品缩径量即旋锻前外径与旋锻后外径的差值划分变径旋锻机床参数,包括:

21、对于过渡锥段,当缩径量大于50%时,进给速度为最低0.5mm/s,保压时间为最低1.5s;

22、对于细小径段,当缩径量小于50%时,进给速度为最低0.75mm/s,保压时间为最低2s;当缩径量大于50%时,进给速度为最低0.5mm/s,保压时间为最低3s。

23、本发明的目的是为有益效果:

24、本发明适用于一种高密实度大缩径量多层次铠装热电偶的旋锻方法,该方法简单可靠,规律清晰,界限分明,实现了应用于高振动量和高温复杂环境中的高密实度大缩径量多层次铠装热电偶的合格旋锻并稳定批产,降低了产品设计难度,提高了工艺可靠性。

技术特征:

1.一种高密实度大缩径量多层次铠装热电偶的旋锻方法,其特征在于,包括:

2.根据权利要求1所述的旋锻方法,其特征在于,对于等径产品,根据产品外径尺寸、产品变径趋势,计算铠装热电偶旋锻道次,包括:

3.根据权利要求2所述的旋锻方法,其特征在于,对于变径产品,根据产品外径尺寸、产品变径趋势,计算铠装热电偶旋锻道次,包括:

4.根据权利要求3所述的旋锻方法,其特征在于,对于同时存在直径和变径的产品,根据产品外径尺寸、产品变径趋势,计算铠装热电偶旋锻道次,包括:

5.根据权利要求1所述的旋锻方法,其特征在于,对于等径产品,设计铠装热电偶旋锻机床参数,包括:

6.根据权利要求5所述的旋锻方法,其特征在于,对于变径产品,设计铠装热电偶旋锻机床参数,包括:

7.根据权利要求6所述的旋锻方法,其特征在于,以产品形状段范围划分变径旋锻机床参数,包括:

8.根据权利要求7所述的方法,其特征在于,以产品缩径量即旋锻前外径与旋锻后外径的差值划分变径旋锻机床参数,包括:

技术总结

本发明涉及一种高密实度大缩径量多层次铠装热电偶的旋锻方法,属于金属压力加工技术领域。旋锻方法包括:根据产品外径尺寸、产品变径趋势,计算铠装热电偶旋锻道次和设计铠装热电偶旋锻机床参数。

技术研发人员:张旭,周庆泽,张全来,李森,崔艳超,梁宏雄

受保护的技术使用者:天津航空机电有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!