一种动力电池方形铝壳辊压成型方法与流程

本发明属于机械加工,具体涉及一种动力电池方形铝壳辊压成型方法。

背景技术:

1、传统燃油车市场不断萎缩,新增动力总成产线锐减,与之对应的却是国内近几年新能源汽车销量逐年攀升,需求量惊人。

2、汽车新能源领域,动力电池均采用导热系数高、成型性能良好的3003铝合金壳体进行封装制造。随着社会对动力电池续航性能的要求提高,对电池的安全性、电池容量和能量密度要求越来越大,要求动力电池内部有效利用空间越来越大,对封装铝合金壳体提出更高的要求。

3、对于动力电池终端使用客户来说,需要电芯外壳能高导热、超薄、超大尺寸、高空间利用率等。对于电芯外壳生产厂家来说,除了终端客户需求之外,电芯外壳生产还需要满足高效、低成本、易换型等需求。而传统制管工艺很难同时兼顾满足以上诸多需求,或是空间利用率低、散热性差,或是尺寸规格小、壁太厚导致不能装载更多电池液,电芯外壳重量过重,影响整车性能及续航能力。

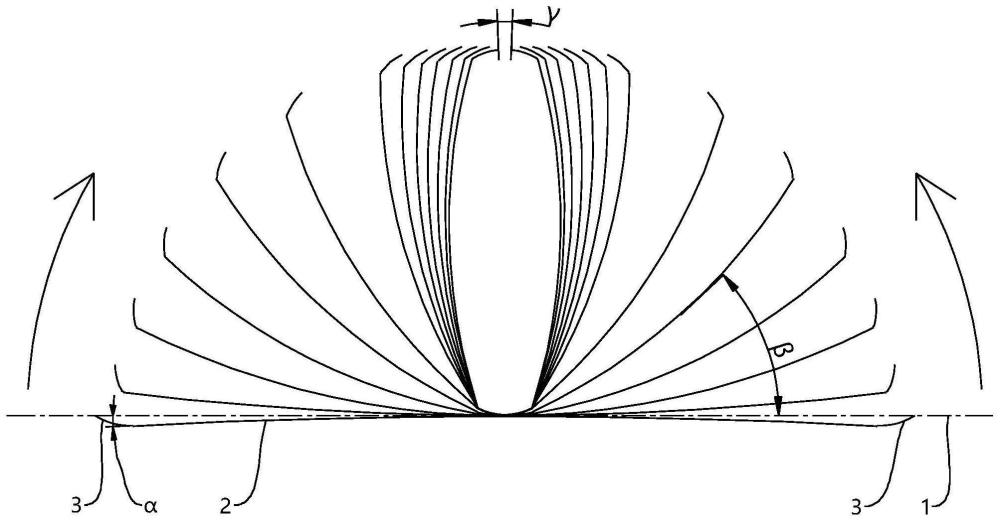

4、现有生产工艺是由带料平整状态,逐步分道次辊压变形,直到合拢为封闭的管形状态。随着管型宽、高尺寸越来越大,壁厚越来越薄,尤其是当宽度≥80mm,高度≥15mm,壁厚甚至≤0.35mm的情况下,带料自身强度会越来越差,在辊压成形过程中,不能形成足够的张力,无法保持紧贴侧辊成型模具形成预设的管型截面,从而易在上、下成型模具辊压下发生内陷,如图1所示,导致方形铝壳不合格。

技术实现思路

1、针对背景技术中存在的问题,本发明的目的在于提供一种能有效避免带料向内侧塌陷的动力电池方形铝壳辊压成型方法。

2、为达到上述目的,本发明设计的动力电池方形铝壳辊压成型方法,其特征在于,包括以下步骤:

3、s1,采用主动反弓平辊将料带辊压成反弓形;所述反弓形为三段平滑过渡的圆弧构成,中间圆弧的圆心位于料板平面的下方,两端圆弧对称且它们的圆心在料板平面的上方,两端圆弧端点与中心圆弧高点齐平;

4、s2,将料带向其中垂面逐步辊压成开口的“0”形;所述开口的“0”形包括:构成铝壳短边的底部圆弧,构成铝壳长边的侧边圆弧,以及形成所述开口待焊接构成铝壳另一短边的顶部圆弧:

5、s201,采用多组主动第一平辊将中间圆弧辊压形成侧边圆弧和底部圆弧;

6、s202,采用多组主动第二平辊将料带辊压成开口的“0”形后送入焊接工序。

7、优选的,所述主动反弓平辊、多组主动第一平辊、多组主动第二平辊中的每个主动辊沿料带行进方向的线速度逐渐增大。

8、优选的,步骤s1中,过所述中间圆弧端点的切线与料板平面的夹角小于5°

9、优选的,步骤s2中,“0”形的开口角度小于3°。

10、优选的,步骤s201中,铝壳型面侧壁变化角度小于45°。

11、优选的,多组主动第一平辊与多组主动第二平辊之间设有多组第一从动立辊,多组第一从动立辊在前方主动第二平辊带动下将料带逐渐合拢,铝壳型面侧壁形变角度为40°~80°。

12、优选的,每个主动第二平辊之间均设有第二从动立辊,从主动第二平辊到第二从动立辊铝壳型面侧壁变化角度为1°~3°。

13、优选的,在相邻的主动第一平辊之间至少设有一个第三从动立辊。

14、本发明的有益效果是:

15、本发明能够有应用于超薄、超大尺寸、方形、动力电池铝壳、连续、高效生产。超薄:壁厚≤0.4mm;超大尺寸:壳管截面宽度≥80mm、高度≈20mm,宽高比≥4;方形:矩形截面,适用绝大多数矩形电池外壳;壳管:铝壳。生产速度快,出管速度≥60m/min;

16、本发明共布置7组主动成型机架,每组采用不同成型模具,制管速度即带料输送线速度,可达80m/min。布置6组从动机架,模具随带料输送转动,侧面辅助挤压带料,属被动成型机架。

17、本发明料带处于拉拽状态,保证带料不发生褶皱。

18、本发明将原本平整的带料往反方向辊压变形,加大的后续正常辊压成型时带料的对外张力,使得带料能紧贴模具,按照预设成型截面成型,杜绝内陷现象发生。

技术特征:

1.一种动力电池方形铝壳辊压成型方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的动力电池方形铝壳辊压成型方法,其特征在于:所述主动反弓平辊、多组主动第一平辊、多组主动第二平辊中的每个主动辊沿料带行进方向的线速度逐渐增大。

3.根据权利要求1所述的动力电池方形铝壳辊压成型方法,其特征在于:步骤s1中,过所述中间圆弧端点的切线与料板平面的夹角小于5°。

4.根据权利要求1所述的动力电池方形铝壳辊压成型方法,其特征在于:步骤s2中,“0”形的开口角度小于3°。

5.根据权利要求1所述的动力电池方形铝壳辊压成型方法,其特征在于:步骤s201中,铝壳型面侧壁变化角度小于45°。

6.根据权利要求1所述的动力电池方形铝壳辊压成型方法,其特征在于:多组主动第一平辊与多组主动第二平辊之间设有多组第一从动立辊,多组第一从动立辊在前方主动第二平辊带动下将料带逐渐合拢,铝壳型面侧壁形变角度为40°~80°。

7.根据权利要求1所述的动力电池方形铝壳辊压成型方法,其特征在于:每个主动第二平辊之间均设有第二从动立辊,从主动第二平辊到第二从动立辊铝壳型面侧壁变化角度为1°~3°。

8.根据权利要求1所述的动力电池方形铝壳辊压成型方法,其特征在于:在相邻的主动第一平辊之间至少设有一个第三从动立辊。

技术总结

本发明公开一种动力电池方形铝壳辊压成型方法,采用主动反弓平辊将料带辊压成反弓形;所述反弓形为三段平滑过渡的圆弧构成,中间圆弧的圆心位于料板平面的下方,两端圆弧对称且它们的圆心在料板平面的上方,两端圆弧端点与中心圆弧高点齐平;主动平辊将料带向其中垂面逐步辊压成开口的“0”形;所述开口的“0”形包括:构成铝壳短边的底部圆弧,构成铝壳长边的侧边圆弧,以及形成所述开口待焊接构成铝壳另一短边的顶部圆弧。本发明将原本平整的带料往反方向辊压变形,加大的后续正常辊压成型时带料的对外张力,使得带料能紧贴模具,按照预设成型截面成型,杜绝内陷现象发生。

技术研发人员:蒋三华,解剑英,朱卫东,龚建翔,张鹏魁

受保护的技术使用者:东风设备制造有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!