一种β态TC17钛合金棒材的制备方法与流程

本发明属于钛合金材料加工,具体涉及一种β态tc17钛合金棒材的制备方法。

背景技术:

1、tc17钛合金名义成分ti-5al-2sn-2zr-4cr-4mo,是一种具有高强度、高韧性和高淬透性的近β型钛合金,在室温至400℃都能保持明显的强度优势,且高温抗蠕变和持久性能优异,广泛应用于航空发动机风扇、压气机盘件等关键零件。

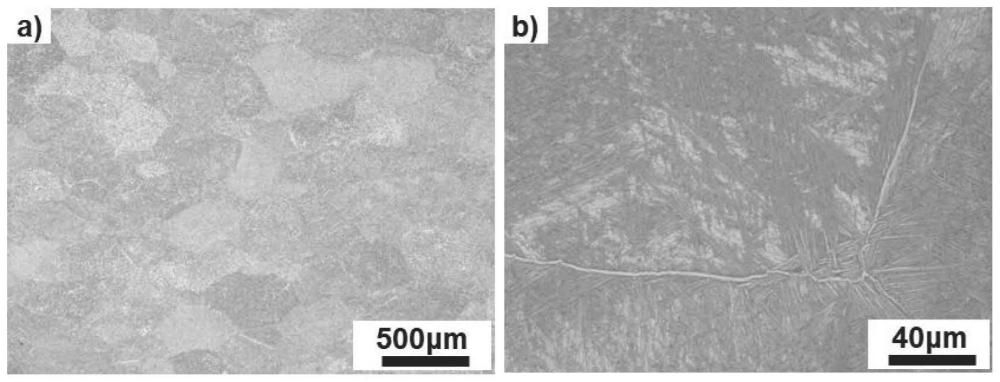

2、目前,tc17合金零件的生产流程一般是:1)三次var熔炼制备铸锭;2)使用快锻机经多火次锻造,制备成具有两相区(ɑ+β)锻态组织的棒材,棒材的组织为等轴组织,其特征参见图1;3)棒材经检验合格后锯切成料段,在相变点以下的两相区温度加热后用快锻机制成荒坯,再在相变点以上温度加热进行β锻制备成锻件;4)锻件经检验合格后机加成可供使用的零件。

3、目前,钛合金铸锭熔炼方法一般为真空自耗电弧熔炼技术,tc17成分中有高达4%的极易偏析的cr元素,为了提高铸锭的成分均匀化,通过熔炼工艺设计,铸锭宏观组织基本是平行于铸锭轴向、粗大的柱状晶。

4、对于β锻态的锻件,β晶粒尺寸是影响其使用性能的关键因素,粗大的β晶粒导致锻件疲劳等性能恶化,无法使用,因此,相应的,棒材制备的关键之一是通过锻造设计获得细小、均匀的β晶粒。

5、为了细化铸锭大晶粒,现有的方法是先经多次的高温加热后镦粗和拔长(以下简称“镦拔”)锻造来初步破碎铸态大晶粒,再经多次的低温镦拔锻造配合中温镦拔锻造来细化β晶粒,最后经多次的低温镦拔和拔长制备成棒材,从而进一步细化β晶粒,同时获得两相区(ɑ+β)锻态组织。该生产流程长,需要12~16次加热和锻造,较多的加热和锻后的裂纹打磨处理导致棒材的成品率较低;制备的棒材具备等轴组织,检验时其拉伸性能表现较为优良,但断裂韧性和抗蠕变性能表现不佳。

技术实现思路

1、本发明的目的是提供一种β态tc17钛合金棒材的制备方法,针对铸锭的组织特点设计了锻造工艺,该工艺生产流程短、成品率高,可相对快速的获得具备细小、均匀的β晶粒组织的β态tc17棒材;同时针对具备等轴组织的α+β锻态棒材的性能短板,β态棒材获得更好的断裂韧性和抗蠕变性能。

2、为了实现上述目的,本发明采用以下技术方案:一种β态tc17钛合金棒材的制备方法,包括以下步骤:

3、步骤1,将tc17钛合金铸锭高温加热保温后锻造成尺寸为a×b×c的坯料;

4、步骤2,将上述坯料经高温加热保温后进行第一次三维拔长锻造;

5、步骤3,将步骤2锻造后的坯料经高温加热保温后进行镦粗和对角拔长锻造成尺寸为a×b×c的坯料,同时改变坯料相对铸锭的径向方位,回炉经高温加热保温后进行第二次三维拔长锻造;

6、步骤4,将步骤3锻造后的坯料在相变点以下温度低温加热保温后进行两次镦拔锻造,再回炉加热到相变点以上中温加热保温后进行镦粗锻造,空冷至室温,锻后坯料为圆柱体;

7、步骤5,将步骤4锻造后的坯料在相变点以下低温加热保温后进行多次拔长锻造,再回炉加热到相变点以上的中温加热保温后进行成型火次的锻造,获得棒材毛坯,后冷却加工获得tc17钛合金棒材。

8、优选的,所述高温加热保温的温度t=tβ+(130℃~355℃),所述中温加热保温的温度t=tβ+(20℃~35℃),所述低温加热保温的温度t=tβ-(35℃~55℃),tβ为合金的β相转变温度,一般为895℃±5℃,坯料为冷料时,加热保温时间t≥0.4d,d为坯料的最小边尺寸,单位为mm,t的单位为min,坯料为热料时,回炉加热保温时间t≥30min。

9、优选的,所述尺寸为a×b×c的坯料,其中,a、b、c满足b≥1.2a和c≥1.2b。

10、优选的,所述第一次三维拔长锻造和第二次三维拔长锻造每次拔长变形量均为30%~60%。优选的,所述步骤4中两次墩拔锻造,其中最后一次拔长变形量≥50%,所述镦粗锻造的变形量≥30%。

11、优选的,所述步骤5中低温加热保温后进行的拔长锻造,所述拔长锻造每次变形量为35%~55%。

12、优选的,所述步骤5中棒材的最终组织可根据成型火次的锻造变形量来调控,当目标组织为魏氏组织时,控制变形量≤20%,当目标组织为网篮组织时,控制变形量为40%~70%。

13、优选的,所述步骤5获得tc17钛合金棒材规格直径为φ250mm~φ350mm。

14、跟现有技术相比,本发明的有益效果为:

15、(1)相比传统的α+β态棒材,本发明的一种β态tc17钛合金棒材的制备方法具有流程短、成品率高的特点,加热锻造次数由12~16次降低到8~9次,成品率由73%~77%提高到80%~85%,同时本发明的工艺简单,可操作性强,以拔长锻造为主,改善了传统工艺的多次镦粗和拔长锻造导致的变形不均匀问题,本发明制备的棒材的组织均匀性有明显提升,直径φ250mm~φ350mm棒材超声波水浸探伤杂波水平相比传统α+β锻态棒材降低5db~8db。

16、(2)相比具有等轴组织的传统α+β态棒材,具有魏氏组织的β态棒材表现更好的断裂性能和抗蠕变性能,但拉伸塑性表现不佳,但仍能满足相应行业标准的要求,具有网篮组织的β态棒材的性能介于两者之间,表现更好的综合性能。

17、(3)针对铸锭柱状晶的特点,通过在高温加热后三维拔长+对角拔+三维拔长锻造的方式将横截面尺寸10mm~20mm、长度≥50mm的铸态柱状晶粒沿其轴向充分压扁并向多个径向拔出,从而明显提高“破碎”效率,快速地、均匀地将其尺寸细化到2mm~3mm;再通过低温时进行的大变形量(≥50%)的拔长锻造,一是减小坯料的最小边尺寸,从而缩短后续中温加热的保温时间,尽量避免晶粒长大,二是充分拉长原始β晶粒,积累大量畸变能,从而在后续中温加热过程通过相变重结晶将坯料晶粒尺寸进一步细化到1mm~2mm,重复上述低温拔长锻造回炉中温锻造的过程获得β态棒材,晶粒尺寸进一步细化到0.5mm以下。

技术特征:

1.一种β态tc17钛合金棒材的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的β态tc17钛合金棒材的制备方法,其特征在于,所述高温加热保温的温度t=tβ+(130℃~355℃),所述中温加热保温的温度t=tβ+(20℃~35℃),所述低温加热保温的温度t=tβ-(35℃~55℃),tβ为合金的β相转变温度,一般为895℃±5℃,坯料为冷料时,加热保温时间t≥0.4d,d为坯料的最小边尺寸,d的单位为mm,t的单位为min,坯料为热料时,回炉加热保温时间t≥30min。

3.根据权利要求1所述的β态tc17钛合金棒材的制备方法,其特征在于,所述尺寸为a×b×c的坯料,其中,a、b、c满足b≥1.2a和c≥1.2b。

4.根据权利要求1所述的β态tc17钛合金棒材的制备方法,其特征在于,所述第一次三维拔长锻造和第二次三维拔长锻造每次拔长变形量均为30%~60%。

5.根据权利要求1所述的β态tc17钛合金棒材的制备方法,其特征在于,所述步骤4中两次墩拔锻造,其中最后一次拔长变形量≥50%,所述镦粗锻造的变形量≥30%。

6.根据权利要求1所述的β态tc17钛合金棒材的制备方法,其特征在于,所述步骤5中低温加热保温后进行的拔长锻造,所述拔长锻造每次变形量为35%~55%。

7.根据权利要求1所述的β态tc17钛合金棒材的制备方法,其特征在于,所述步骤5中棒材的最终组织可根据成型火次的锻造变形量来调控,当目标组织为魏氏组织时,控制变形量≤20%,当目标组织为网篮组织时,控制变形量为40%~70%。

8.根据权利要求1所述的β态tc17钛合金棒材的制备方法,其特征在于,所述步骤5获得tc17钛合金棒材规格直径为φ250mm~φ350mm。

技术总结

本发明属于钛合金材料加工技术领域,具体涉及一种β态TC17钛合金棒材的制备方法,将TC17钛合金铸锭进行开坯锻造,经高温加热保温后进行第一次三维拔长锻造,后经高温加热保温后进行镦粗和对角拔长锻造,同时改变坯料相对铸锭的径向方向,再经高温加热保温后进行第二次三维拔长锻造,然后在相变点以下低温加热保温后进行镦粗和拔长锻造,再回炉加热到相变点以上的中温保温后进行镦粗锻造,后空冷至室温,在相变点以下低温加热保温后进行拔长锻造,再回炉加热到相变点以上的中温保温后进行拔长锻造,后冷却加工获得直径为Φ250mm~Φ350mm的β态TC17钛合金棒材。该工艺生产流程短、成品率高,可相对快速的获得具备细小、均匀的β晶粒组织的β态TC17棒材。

技术研发人员:巨彪,刘向宏,周俊,任勇,王涛,赵宁,王凯旋,和永岗,杜予晅,冯勇

受保护的技术使用者:西部超导材料科技股份有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!