一种基于精密相位补偿的短肩距长齿圈的加工调试方法与流程

本发明属于机械加工领域,涉及一种基于精密相位补偿的短肩距长齿圈的加工调试方法。

背景技术:

1、参见图1所示的短肩距长齿圈二轴零件,其中第一齿圈和第二齿圈的齿部参数相同,且有对齿关系,错位距离要求在±0.01mm以内。

2、零件结构特点:第一齿圈属于短肩距齿圈,因此只能采用插齿的工艺方案;第一齿圈和第二齿圈的行程为113mm,大于现有普通插齿机行程,现有普通插齿机行程为90mm。

3、高效加工方案:由于批量插两齿圈必须采购大冲程插齿机,且插齿节拍较长,因此采用更高效的齿部加工方案,采用滚齿来加工第二齿圈。

4、精密相位补偿方案:滚第二齿圈时要求与第一齿圈对齿,设备加装对齿传感器。先寻第一齿圈齿槽中心位置,后机床x轴旋转定位,x轴为滚刀安装轴,使第二齿圈滚齿时与第一齿圈齿槽中心位置一致。实际加工中发现,仅依靠对齿传感器加工的齿圈,两齿圈错位距离超出±0.01mm,不满足图纸要求。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种基于精密相位补偿的短肩距长齿圈的加工调试方法,本发明可保证短肩距长齿圈零件的加工精度。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

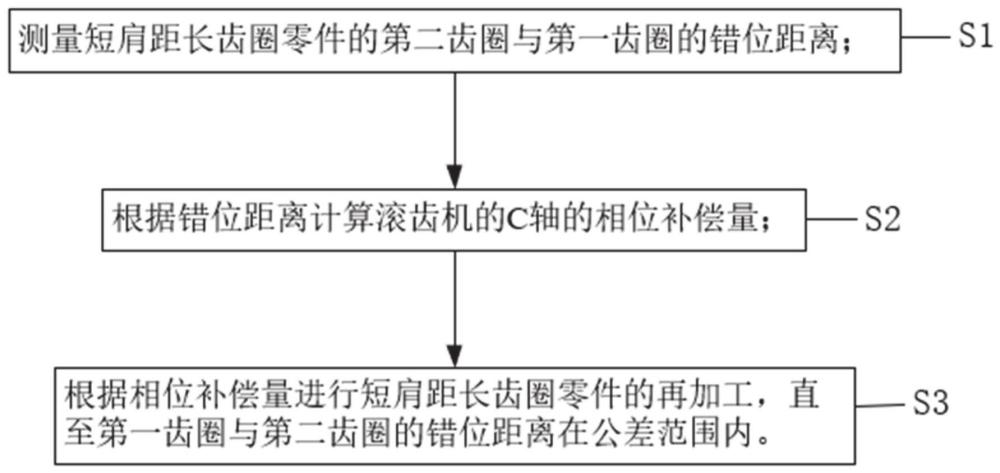

3、本发明公开了一种基于精密相位补偿的短肩距长齿圈的加工调试方法,包括以下步骤:

4、测量短肩距长齿圈零件的第二齿圈与第一齿圈的错位距离;

5、根据错位距离计算滚齿机的c轴的相位补偿量;

6、根据相位补偿量进行短肩距长齿圈零件的再加工,直至第一齿圈与第二齿圈的错位距离在公差范围内。

7、进一步的,测量第二齿圈与第一齿圈的错位距离具体如下:

8、先将待加工零件平放固定在三坐标测量台面上,在第一齿圈和第二齿圈上选择两个相对齿槽并做好标记;

9、将量棒放置在第一齿圈标记齿槽内,量棒顶部高出齿顶圆;

10、采用三坐标测头在量棒顶部打点,即得到第一齿圈齿槽中心位置;

11、将量棒放置在第二齿圈标记齿槽内,三坐标测头在量棒顶部打点,即得到第二齿圈齿槽中心位置;

12、三坐标评价两个齿槽中心位置的偏差距离,该距离就是第一齿圈和第二齿圈的错位距离δs。

13、进一步的,根据错位距离计算滚齿机的c轴的相位补偿量具体如下:

14、n=l×180°/(π×r);

15、l=δs;

16、l为错位弧长,n为相位补偿量,r为量棒最高点所在圆半径;

17、错位距离δs的值一般为0.01mm级别,因此认为δs与错位弧长l近似相等。

18、进一步的,根据相位补偿量进行再加工,具体如下:

19、将计算得到的相位补偿量输入滚齿机c轴相位补偿的总补偿量的程序中,再次加工另一件零件。

20、进一步的,再次加工另一件零件,加工完成后,若错位距离满足预设要求,则停止滚齿机的调试,若错位距离不满足预设要求,则重新计算滚齿机的c轴的相位补偿量,再次加工另一件零件。

21、进一步的,再次加工另一件零件具体过程如下:

22、加工第一齿圈;

23、使用滚齿机加工短肩距长齿圈零件的第二齿圈。

24、进一步的,使用滚齿机加工第二齿圈具体如下:

25、在滚齿机上加装对齿传感器,每次加工第二齿圈时,对齿传感器寻第一齿圈齿槽中心位置,联动转动滚齿机的x轴,使滚刀刀齿转动到预设位置,保证加工的第二齿圈齿槽中心位置与第一齿圈一致。

26、进一步的,加件第一齿圈时采用插齿机进行加工。

27、与现有技术相比,本发明具有以下有益效果:

28、本发明方法,使用滚齿机加工第二齿圈。测量第二齿圈与第一齿圈的错位距离。根据错位距离计算滚齿机的c轴的相位补偿量。根据相位补偿量进行再加工,直至第一齿圈与第二齿圈的错位距离在公差范围内。本发明方法根据在先加工的短肩距长齿圈零件的第一齿圈与第二齿圈的错位距离计算相位补偿量,再根据相位补偿量调整滚齿机的加工程序,根据调整之后的程序进行再加工,不断缩小加工误差,以达到加工要求。本发明提出的调试方法保证了短肩距长齿圈零件的加工精度,实现了双齿圈的高效率低成本加工,满足分序加工时齿槽中心位置一致性要求。

技术特征:

1.一种基于精密相位补偿的短肩距长齿圈的加工调试方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种基于精密相位补偿的短肩距长齿圈的加工调试方法,其特征在于,所述测量第二齿圈(2)与第一齿圈(1)的错位距离具体如下:

3.如权利要求1所述的一种基于精密相位补偿的短肩距长齿圈的加工调试方法,其特征在于,所述根据错位距离计算滚齿机的c轴的相位补偿量具体如下:

4.如权利要求1所述的一种基于精密相位补偿的短肩距长齿圈的加工调试方法,其特征在于,所述根据相位补偿量进行再加工,具体如下:

5.如权利要求4所述的一种基于精密相位补偿的短肩距长齿圈的加工调试方法,其特征在于,所述再次加工另一件零件,加工完成后,若错位距离满足预设要求,则停止滚齿机的调试,若错位距离不满足预设要求,则重新计算滚齿机的c轴的相位补偿量,再次加工另一件零件。

6.如权利要求4和5所述的一种基于精密相位补偿的短肩距长齿圈的加工调试方法,其特征在于,所述再次加工另一件零件具体过程如下:

7.如权利要求6所述的一种基于精密相位补偿的短肩距长齿圈的加工调试方法,其特征在于,所述使用滚齿机加工第二齿圈(2)具体如下:

8.如权利要求6所述的一种基于精密相位补偿的短肩距长齿圈的加工调试方法,其特征在于,所述加件第一齿圈(1)时采用插齿机进行加工。

技术总结

本发明属于机械加工领域,涉及一种基于精密相位补偿的短肩距长齿圈的加工调试方法。使用滚齿机加工第二齿圈。测量第二齿圈与第一齿圈的错位距离。根据错位距离计算滚齿机的C轴的相位补偿量。根据相位补偿量进行再加工,直至第一齿圈与第二齿圈的错位距离在公差范围内。本发明方法根据在先加工的短肩距长齿圈零件的第一齿圈与第二齿圈的错位距离计算相位补偿量,再根据相位补偿量调整滚齿机的加工程序,根据调整之后的程序进行再加工,不断缩小加工误差,以达到加工要求。本发明提出的调试方法保证了短肩距长齿圈零件的加工精度,实现了双齿圈的高效率低成本加工,满足分序加工时齿槽中心位置一致性要求。

技术研发人员:余功炎,曲娜

受保护的技术使用者:陕西法士特汽车传动集团有限责任公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!