一种工件焊缝的智能满焊方法及焊接系统与流程

本发明涉及制造业中工件焊接领域,具体涉及到焊接技术中一种工件焊缝的智能满焊方法及焊接系统。

背景技术:

1、焊接是机械加工中的重要部分,传统焊接对于不同的工件需要不同的夹具来固定工件,多种不同型号的工件往往需要使用多种夹具,增加了生产成本。且对于大批量、焊缝要求高、焊点位置复杂的工件,满焊工作难度大,对于人工要求也就越高。采用人工焊接存在焊接后产品的焊缝不完整,焊点质量差,焊缝状态不一等问题,无法满足客户对轮廓度和安装平面度的要求。

技术实现思路

1、本发明主要解决的技术问题是提供一种工件焊缝的智能满焊方法及焊接系统,解决了焊缝不完整,焊点质量差,焊缝状态不一等问题。通过视觉扫描确定工件是否满焊合格,实现产品正反两面焊接,保证了焊接产品的质量需求,全面有效提高了生产效率。

2、为解决上述技术问题,本发明采用以下技术方案:

3、一种工件焊缝的智能满焊方法,包括如下步骤:

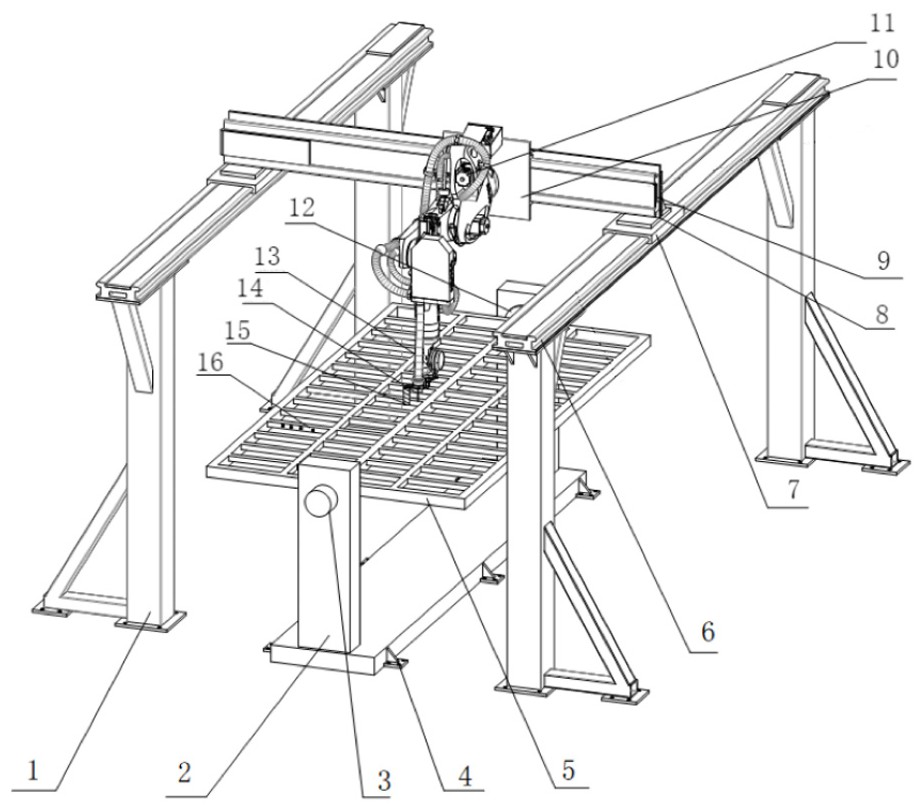

4、1)搭建焊接设备,焊接设备包括翻转框架,翻转框架两端与翻转转盘连接,还包括位于翻转框架上方的六自由度焊接机械臂,六自由度焊接机械臂安装于x轴直线运动机构的x轴移动滑块上,x轴直线运动机构两端通过x-y轴直线运动机构固定肋板与y轴移动滑块连接,从而与y轴直线运动机构连接,两y轴直线运动机构分别通过龙门桁架分设翻转框架的两侧,六自由度焊接机械臂焊接端处安装有机械视觉扫描器和焊枪;

5、2)在翻转框架上,矩阵均布多个内置电磁感应器的电磁铁块;

6、3)将工件放置于翻转框架上,对应位置的电磁感应器感应到工件后,控制电源向对应的电磁铁块进行充电,吸附工件;

7、4)控制x轴直线运动机构和y轴直线运动机构移动,将六自由度焊接机械臂移动至工件的上方,机械视觉扫描器扫描工件获取工件的图像,根据提取的图像和对应位置电磁感应器发送的信息建立工件的三维模型,将三维模型输入径向基神经网络模型中,生成焊缝向量线段组和对应焊接的空间轨迹,根据焊缝向量线段组和对应焊接的空间轨迹控制六自由度焊接机械臂移动,通过焊枪完成对工件焊缝的焊接;

8、5)焊缝焊接后,采用机械视觉扫描器对焊缝再次进行扫描,获取焊缝焊接后的图像,根据激光三角测量法获得焊接后焊缝的截面形状,将焊接后焊缝的截面形状与数据库存储的完整截面形状进行比对,若实际截面形状与存储的截面形状相似度达80%以上,为合格;

9、6)若实际截面形状与存储的截面形状相似度小于80%,重复步骤4和步骤5,直至满足条件;若满足条件,则启动翻转机构,翻转翻转框架,重复步骤4,完成对工件另一面的焊接,焊接后,重复步骤5,若满足条件,完成工件焊缝的焊接。

10、进一步地,在将工件的三维模型输入焊接神经网络模型中,生成每一个焊缝向量线段组和对应焊接的空间轨迹之前,还包括,训练焊接神经网络模型。

11、进一步地,工件两面焊缝修补完成后,控制电源停止向电磁铁块供电。

12、进一步地,工件两面焊缝修补完成后,还包括x轴直线运动机构和y轴直线运动机构复位。

13、进一步地,将合格的焊缝焊接数据保存,并更新数据库。

14、进一步地,在补焊后再次进行机械识别对工件的焊缝质量进行评价,同时记录合格和需要补焊的截面形状类型,通过深度学习不断迭代优化提高机械视觉对焊后焊缝的判定精度。

15、一种基于如上所述的工件焊缝的智能满焊方法的焊接系统,包括

16、焊接设备,焊接设备包括翻转框架,翻转框架两端与翻转机构连接,还包括位于翻转框架上方的六自由度焊接机械臂,六自由度焊接机械臂安装于x轴直线运动机构的x轴移动滑块上,x轴直线运动机构两端与y轴直线运动机构连接,两y轴直线运动机构分别通过龙门桁架分设翻转框架的两侧,六自由度焊接机械臂安装有机械视觉扫描器和焊枪;

17、固定于翻转框架上的电磁铁块,用于对工件的吸附;

18、位于对应的电磁铁块内的电磁感应器,用于感应工件安放位置,并向控制器发送对应感应器的位置坐标信号;

19、控制器,用于根据提取的图像和对应电磁感应器的坐标位置 建立工件的三维模型,将三维模型输入径向基神经网络模型中,生成焊缝向量线段组和对应焊接的空间轨迹,根据焊缝生成焊缝向量线段组和对应焊接的空间轨迹向x轴直线运动机构和y轴直线运动机构发送移动指令,向六自由度焊接机械臂发送焊接指令;

20、焊缝焊接后,根据获取焊缝焊接后的图像,根据激光三角测量法获得焊接后焊缝的截面形状,将焊接后焊缝的截面形状与数据库进行比对,若不满足条件,向x轴直线运动机构和y轴直线运动机构发送移动指令,向六自由度焊接机械臂发送焊接指令,直至满足条件;若满足条件,则向翻转机构发送翻转指令;

21、x轴直线运动机构,用于执行移动指令;

22、y轴直线运动机构,用于执行移动指令;

23、翻转机构,用于执行翻转指令;

24、六自由度焊接机械臂,用于执行焊接指令。

25、进一步地,翻转框架包括框体,框体内横、纵布设有多个横梁和多个纵梁,多个横梁和多个纵梁将框体内分隔有多个焊接空腔;各电磁铁块位于对应的焊接空腔内并与对应的横梁固接。

26、进一步地,翻转机构包括分设在翻转框架两侧的立板,各立板通过翻转转盘与翻转框架伸出的轴柱固接,其中一翻转转盘与安装于立板的变位机驱动电机转轴连接,另一翻转转盘通过轴承与立板连接。

27、进一步地,龙门桁架包括分设翻转框架左、右两侧的y轴向设置的纵梁,各纵梁的两端设有支脚,两y轴直线运动机构分别对应安装于纵梁上,还包括与两y轴直线运动机构连接的横梁,x轴直线运动机构固定于横梁上。

28、与现有技术相比,本发明的有益效果是:

29、本发明设计的一种工件焊缝的智能满焊方法,提供的翻转框架采用电磁铁块磁吸的方式来固定工件,可灵活适应大部分工件,减少夹具的使用和成本,并使用电磁感应方式可辨识工件放置位置,使用最少量电磁铁块吸紧工件,减少耗电成本;采用视觉扫描辅助来定位和辨识,通过视觉扫描建立工件的三维模型,并标定焊缝的位置坐标,最后通过视觉扫描图像辨识焊缝焊接状态是否合格,相对传统红外线更精准,更智能化,提高工件焊接质量;建立了工件-六自由度焊接机械臂底座-机械臂前端抓手三维动画坐标模型,在设备工作是可在终端观察满焊的焊接位置变换,并以此建立的三者坐标系提高了工业控制系统的精度,提高焊缝的定位以及焊接精度;建立了满焊工艺的智能操作流程,从电磁铁块固定工件到取下工件,中间的操作流程相对传统焊接工艺更智能,操作难度有所提升但可大幅度提升满焊工艺的加工精度,提升工件的成品率和焊接质量;建立了变位机-移动龙门桁架-六自由度焊接机械臂的数字孪生模型系统,该工业系统可实时观察全程的焊接工作状态,并对焊接定位的程序进行迭代优化,提升视觉扫描的定位精度,同时保存合格的焊缝状态数据,提升视觉扫描辨识焊缝状态的准确度。

技术特征:

1.一种工件焊缝的智能满焊方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的工件焊缝的智能满焊方法,其特征在于:在将工件的三维模型输入焊接神经网络模型中,生成每一个焊缝向量线段组和对应焊接的空间轨迹之前,还包括,训练焊接神经网络模型。

3.根据权利要求1所述的工件焊缝的智能满焊方法,其特征在于:工件两面焊缝修补完成后,控制电源停止向电磁铁块(16)供电。

4.根据权利要求3所述的工件焊缝的智能满焊方法,其特征在于:工件两面焊缝修补完成后,还包括x轴直线运动机构(9)和y轴直线运动机构(6)复位。

5.根据权利要求1所述的工件焊缝的智能满焊方法,其特征在于:将合格的焊缝焊接数据保存,并更新数据库。

6.根据权利要求1所述的工件焊缝的智能满焊方法,其特征在于:在补焊后再次进行机械识别对工件的焊缝质量进行评价,同时记录合格和需要补焊的截面形状类型,通过深度学习不断迭代优化提高机械视觉对焊后焊缝的判定精度。

7.一种基于如权利要求1-6中任一项所述的工件焊缝的智能满焊方法的焊接系统,其特征在于:包括

8.根据权利要求7所述的焊接系统,其特征在于:翻转框架(5)包括框体,框体内横、纵布设有多个横梁和多个纵梁,多个横梁和多个纵梁将框体内分隔有多个焊接空腔;各电磁铁块(16)位于对应的焊接空腔内并与对应的横梁固接。

9.根据权利要求7所述的焊接系统,其特征在于:翻转机构包括分设在翻转框架(5)两侧的立板(2),各立板(2)通过翻转转盘(12)与翻转框架(5)伸出的轴柱固接;其中一翻转转盘(12)与安装于立板(2)的变位机驱动电机(3)转轴连接,另一翻转转盘(12)通过轴承与立板(2)连接。

10.根据权利要求9所述的焊接系统,其特征在于:龙门桁架(1)包括分设翻转框架(5)左、右两侧的y轴向设置的纵梁,各纵梁的两端设有支脚,两y轴直线运动机构(6)分别对应安装于纵梁上,还包括与两y轴直线运动机构(6)连接的横梁,x轴直线运动机构(9)固定于横梁上。

技术总结

本发明涉及制造业中工件焊接领域,具体涉及到焊接技术中一种工件焊缝的智能满焊方法。本发明包括龙门桁架、立板、变位机驱动电机、变位机固定落脚块、翻转框架、Y轴直线运动机、Y轴移动滑块、X‑Y直线运动机构固定肋板、X轴直线运动机构、X轴移动滑块、六自由度焊接机械臂、变位机翻转转盘、机械臂前端抓手、焊枪、机械视觉扫描器、电磁铁块;本发明使用电磁感应方式可辨识工件放置位置,实现工件的精确定位及固定,减少耗电成本,通过多次视觉扫描,判断焊接状态是否合格以及补焊,移动焊接机械臂根据识别点完成第二面焊接工作,保证焊缝精度,提高工件焊接质量。

技术研发人员:陈锋,李强,文湘隆,李瑞盈,吴华春,张为军

受保护的技术使用者:北玻院(滕州)复合材料有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!